任务1 识读零件图的尺寸与常见工艺结构

![]()

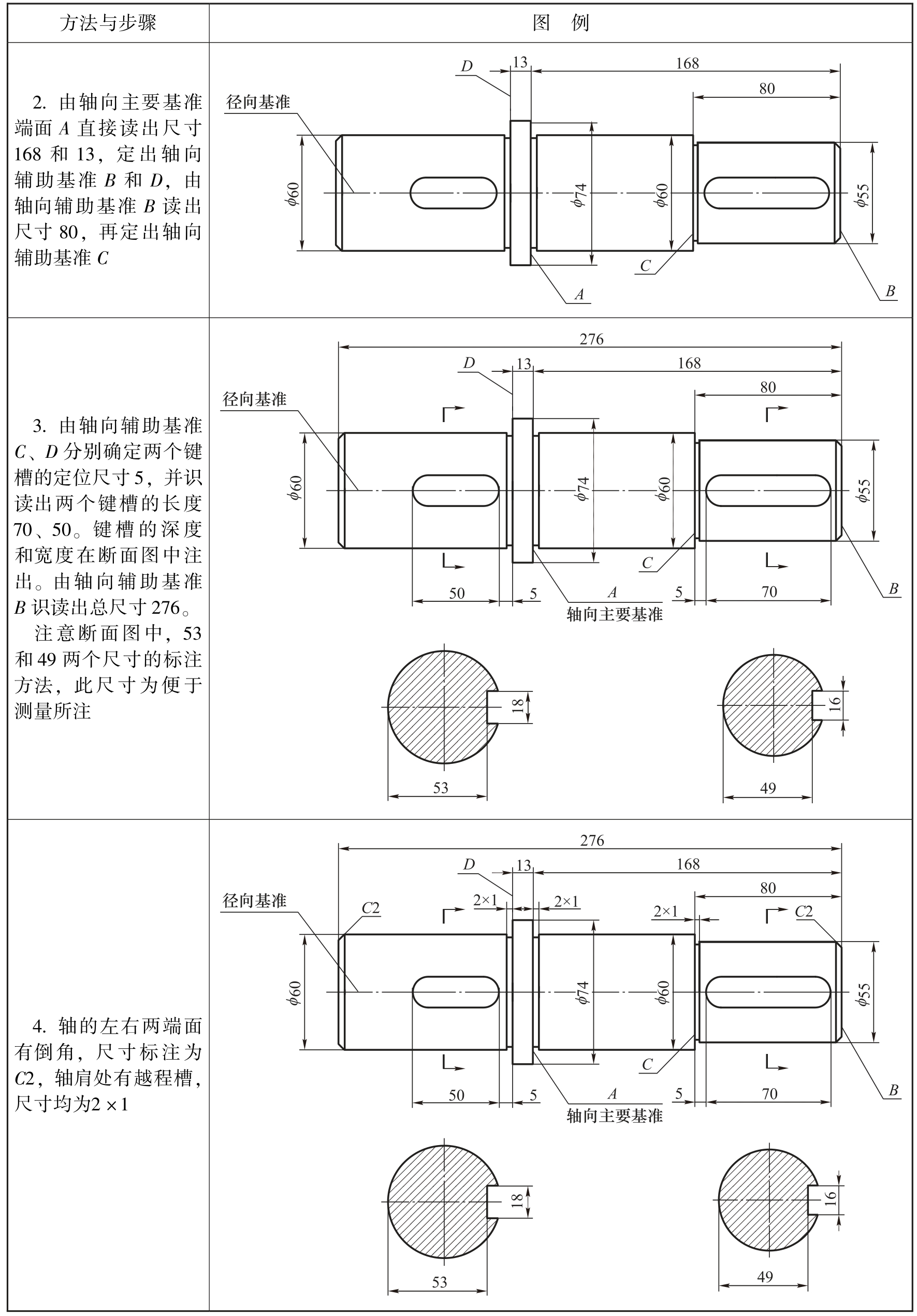

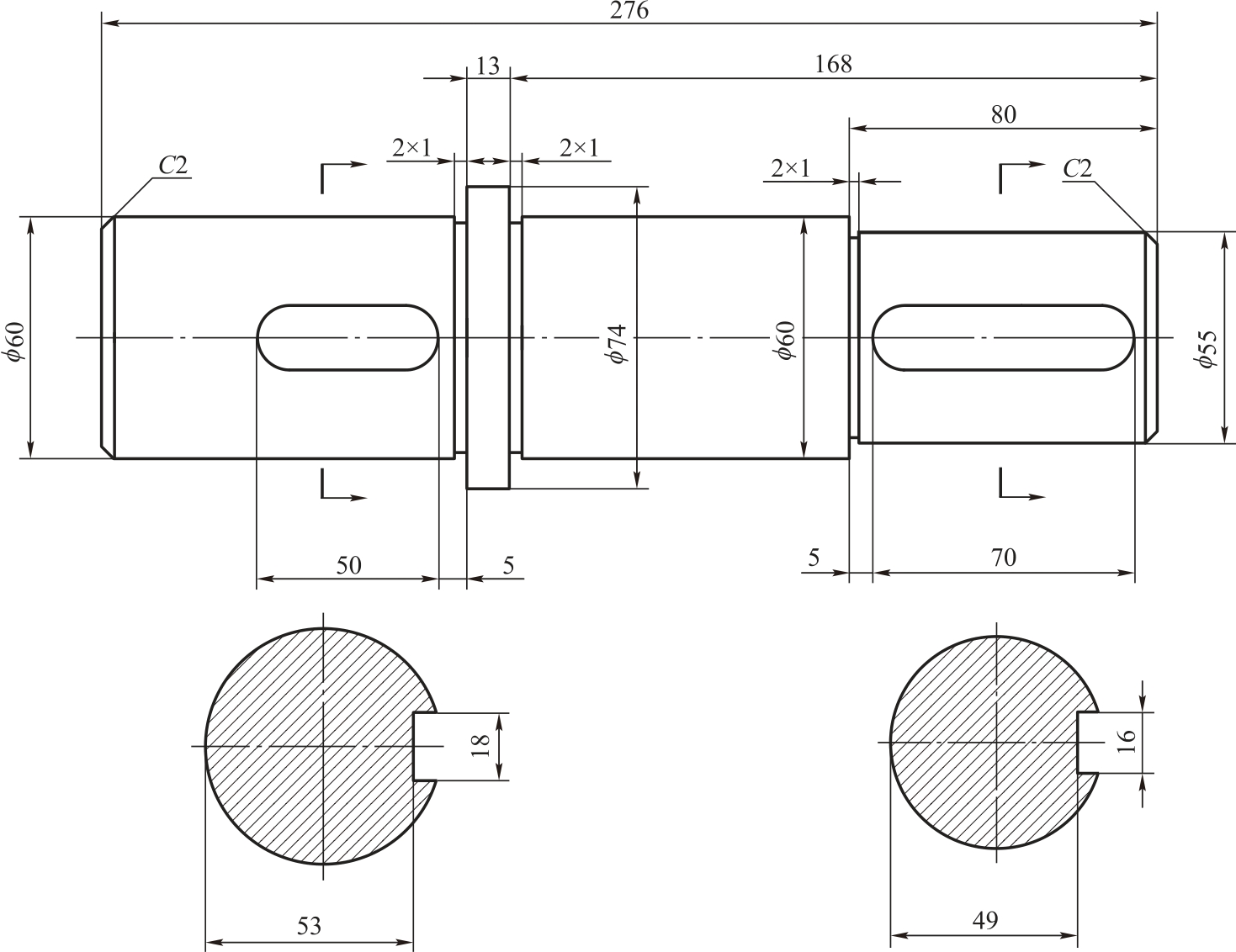

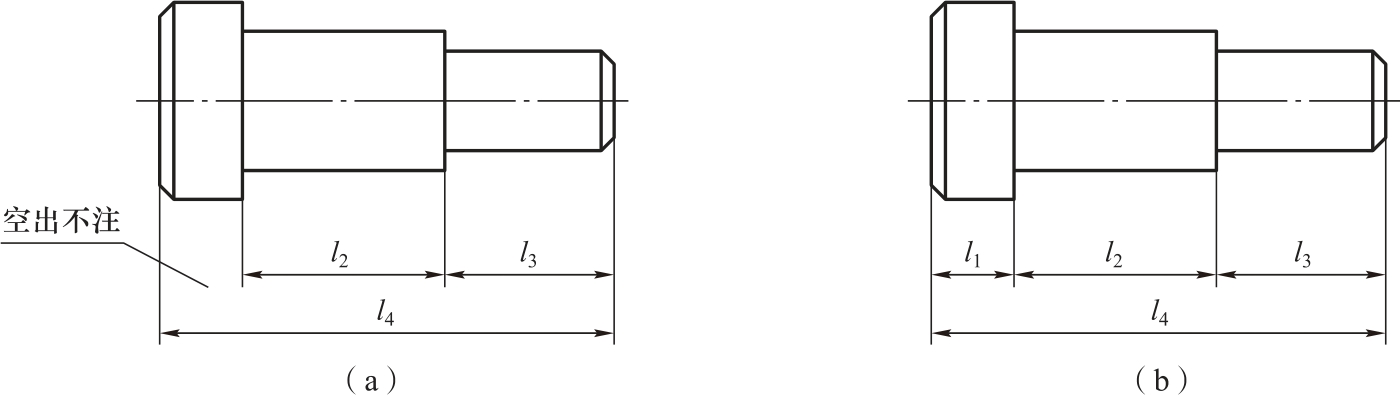

识读图7-6所示减速器输出轴的尺寸。

图7-6 减速器输出轴的尺寸

在前面的章节中,已介绍了尺寸标注的基本规定和尺寸标注的正确性、完整性和清晰性要求。下面着重讨论在零件图中应怎样识读尺寸,并观察这些尺寸是否切合生产实际要求,即合理性的问题。

所谓“合理”指所标注尺寸既符合设计要求,又满足工艺要求。合理标注尺寸包括如何处理设计与工艺要求的关系,怎样选择尺寸基准,以及按照什么原则和方法标注主要尺寸和非主要尺寸等。

![]()

一、零件图中尺寸的合理标注

(一)合理选择尺寸基准

尺寸基准一般都选择零件上的一些重要面和线。

面基准:一般选择零件的主要加工面、两零件的结合面、零件的对称中心面、端面、轴肩等。

线基准:一般选择轴、孔的轴线,零件某一方向的对称中心线等。

在确定基准时,要考虑设计要求和便于加工、测量,为此有设计基准和工艺基准之分。

1.设计基准

设计基准是根据零件在机器中的位置和作用所选定的基准。

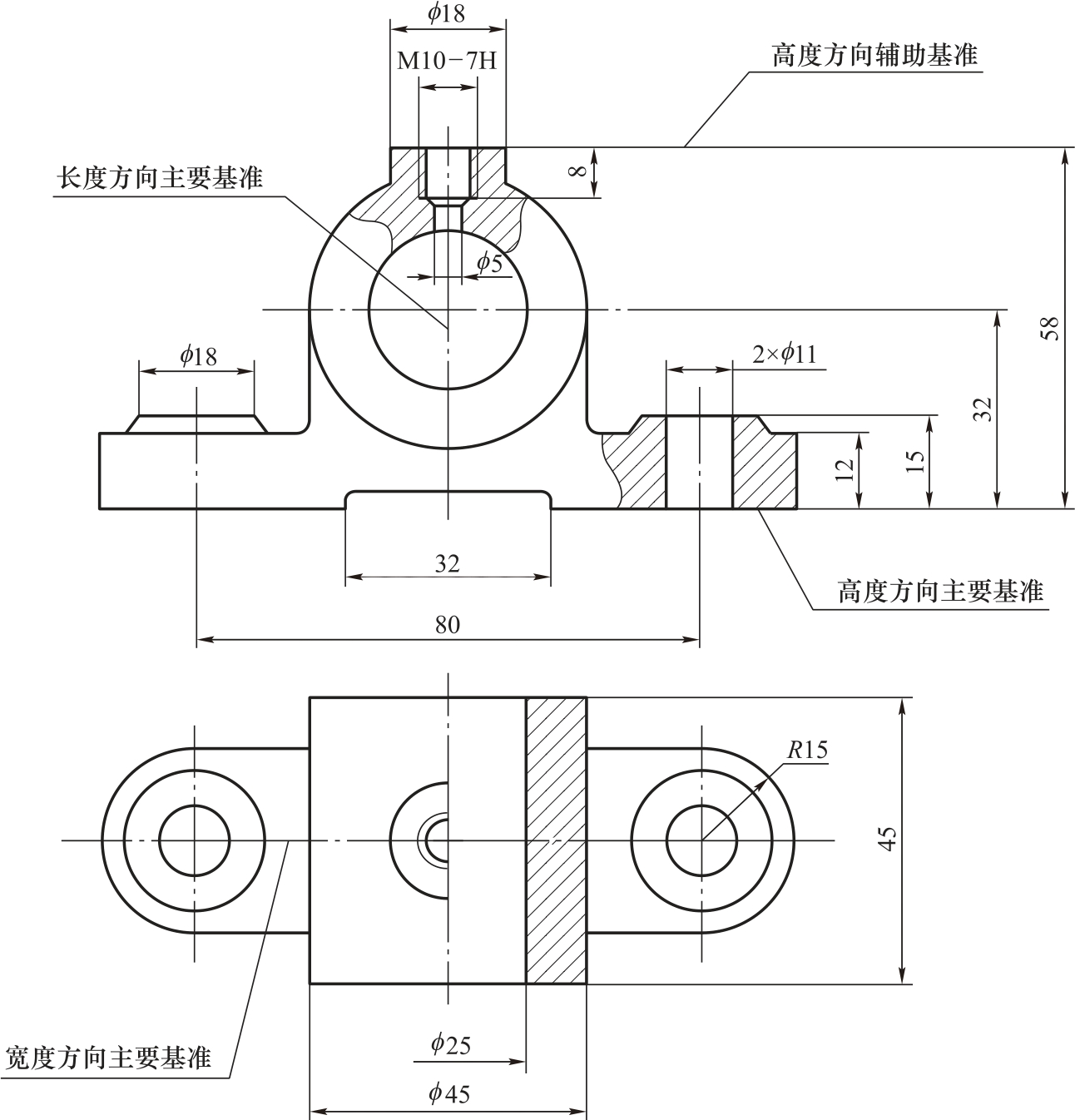

零件有长、宽、高三个方向,每个方向都要有一个设计基准,该基准又称为主要基准,如图7-7所示的座体在长度方向的主要基准是左右方向的对称线,宽度方向的主要基准是前后方向的对称线,高度方向的主要基准即为底面。

图7-7 座体的尺寸基准

但是对于轴套类和轮盘类等回转类零件,由于只有轴向和径向之分,因此实际设计中经常采用的是轴向基准和径向基准,而不用长、宽、高基准,比如本任务中图7-6所示的减速器输出轴。

2.工艺基准

为零件的加工和测量而选定的基准称为工艺基准。选择基准时,应尽可能使工艺基准和设计基准重合。当两者不重合时,该基准又称为辅助基准,所注尺寸应在保证设计要求的前提下满足工艺要求。零件同一方向有多个尺寸基准时,主要基准只有一个,其余均为辅助基准,辅助基准必有一个尺寸与主要基准相联系。如图7-7所示的座体,注油孔上端面为加工的工艺基准,并由此加工出油孔深度8,所以注油孔上端面为高度方向的辅助基准,它与高度方向的主要基准的关联尺寸为58。

不同类型的零件,其尺寸基准的选择也不尽相同。例如加工回转类零件(如轴、套等)的回转面时,其尺寸的测量一般是以车床主轴轴线为基准的,因此这类零件的尺寸基准一般考虑径向和轴向,径向尺寸基准选择以整体轴线为基准,而轴向尺寸基准则选择重要的加工端面作为基准。非回转类零件,需要标注长、宽、高三个方向尺寸,因此常常选择这三个方向上的重要线、面作为主要基准。

(二)合理选择尺寸的一般原则

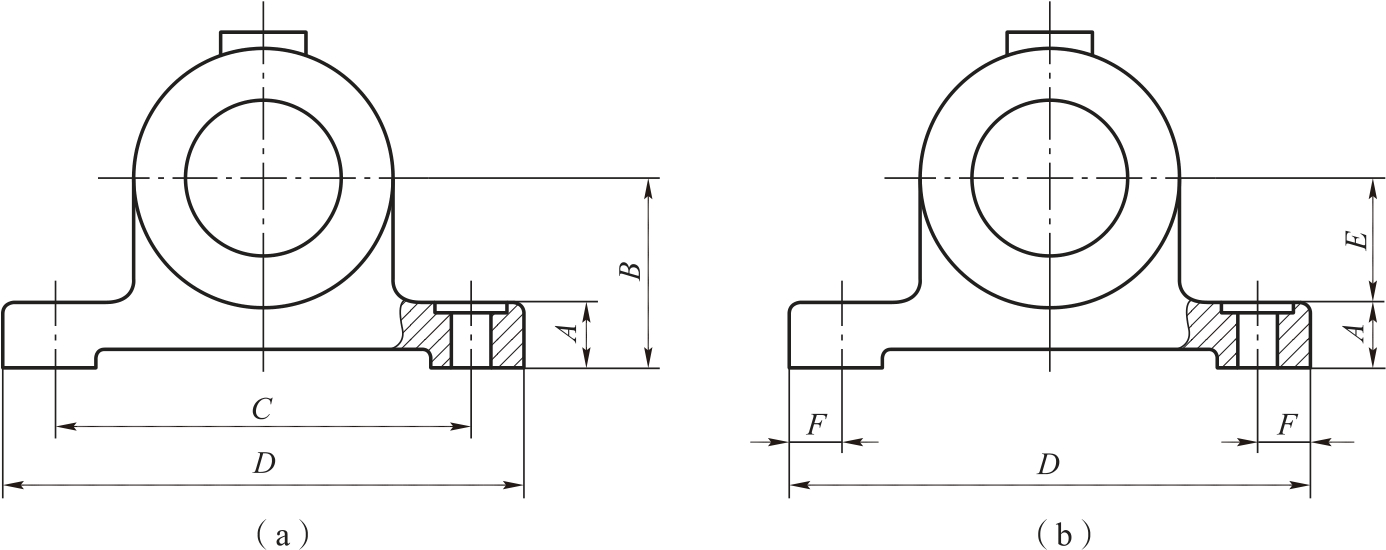

1.重要尺寸直接注出

重要尺寸指影响产品性能、工作精度和配合的尺寸。重要尺寸应直接注出,如图7-8所示。

图7-8 重要尺寸应从基准注出

(a)合理;(b)不合理

2.避免注成封闭的尺寸链

在标注一个方向的尺寸时,注意不能形成封闭的尺寸链。应使要求高的段落尺寸得到保证,使这些尺寸的误差积累起来,最后都集中反映到某个不重要的段落上,即开环处,如图7-9所示。

3.按加工工艺标注尺寸

在工业生产中,为便于加工、测量零件,所注尺寸要便于使用普通量具测量,如图7-10所示。

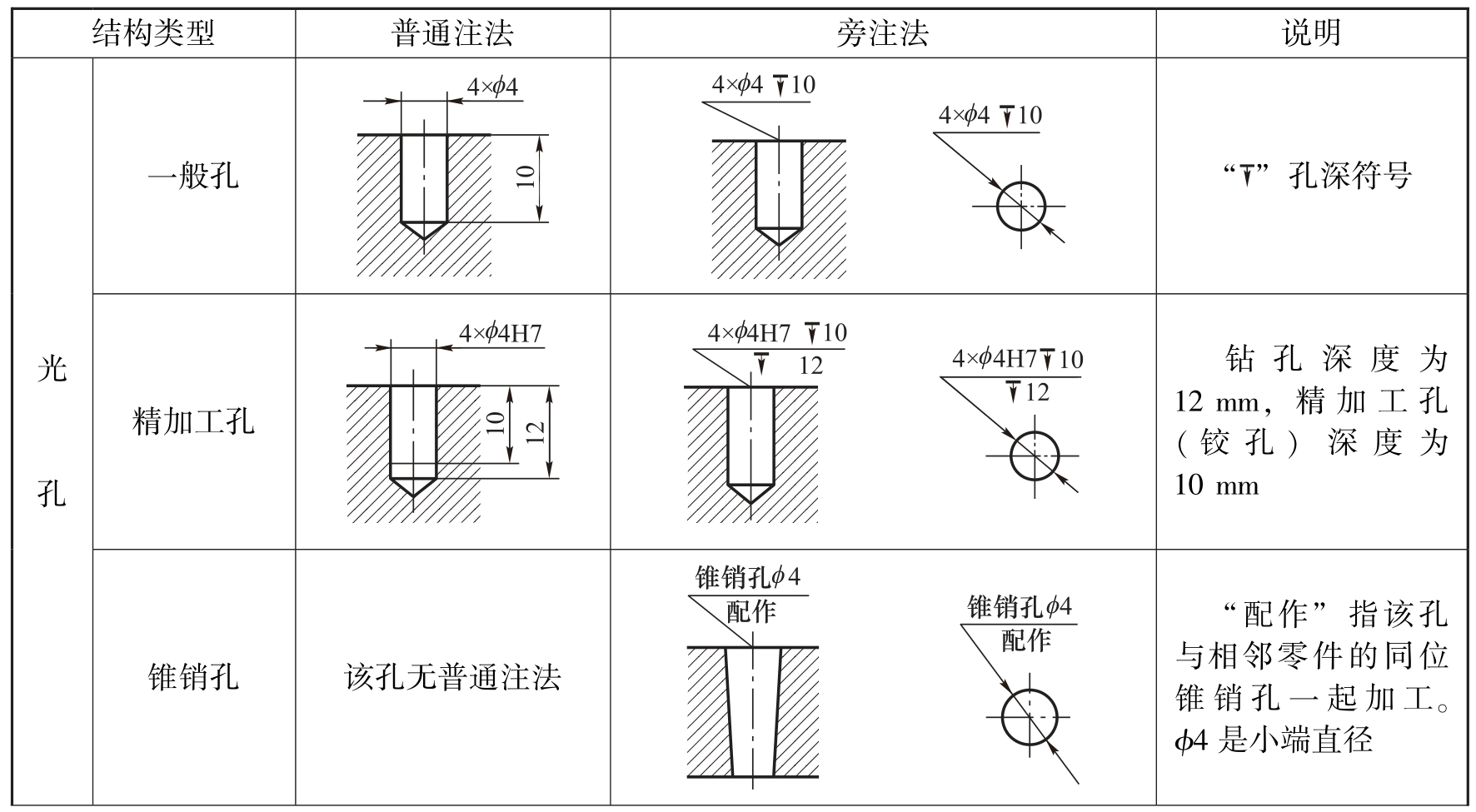

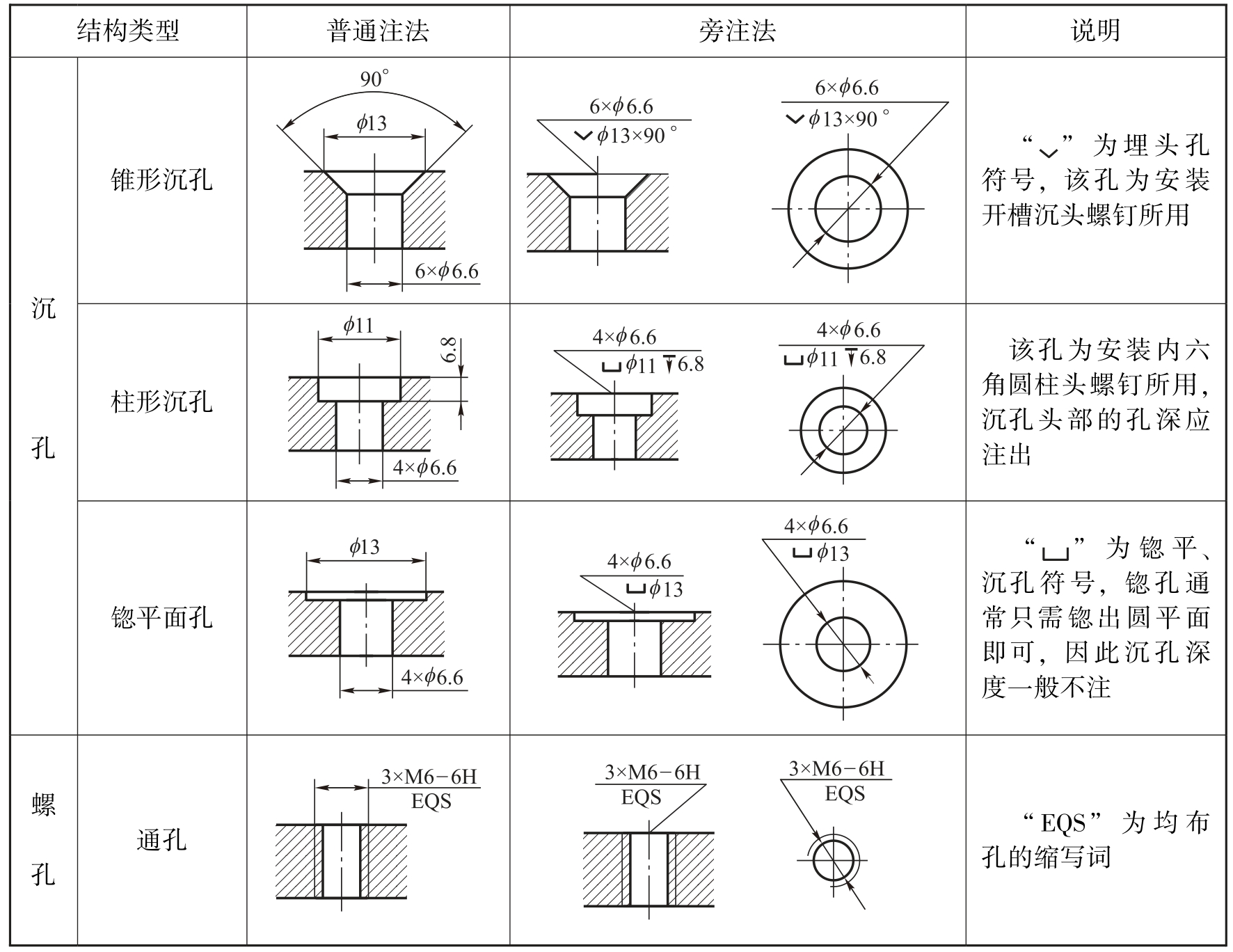

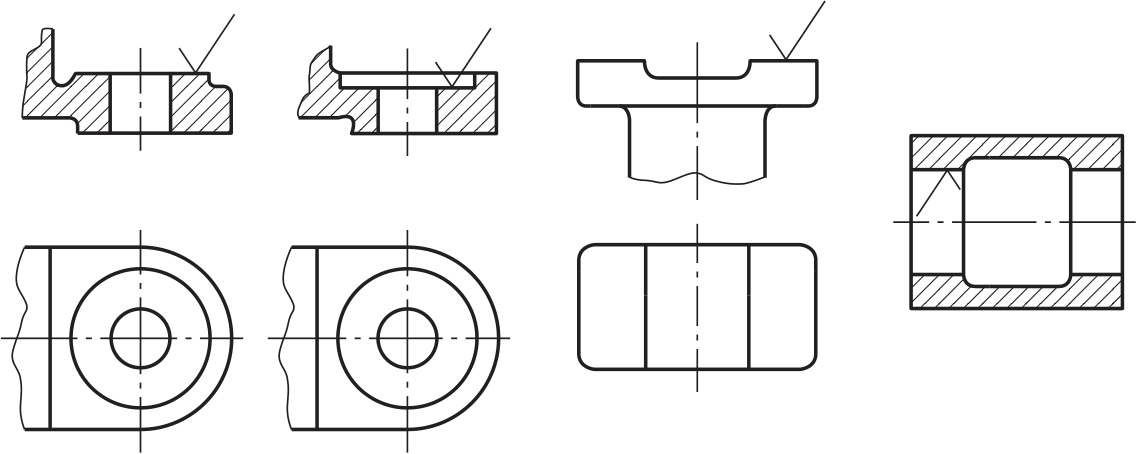

4.零件上常见孔的标注

零件上常见孔的标注见表7-1。

图7-9 尺寸链不能封闭

(a)正确;(b)不正确

图7-10 按测量方便标注尺寸

表7-1 零件上常见孔的注法

续表

二、零件图中常见的工艺结构

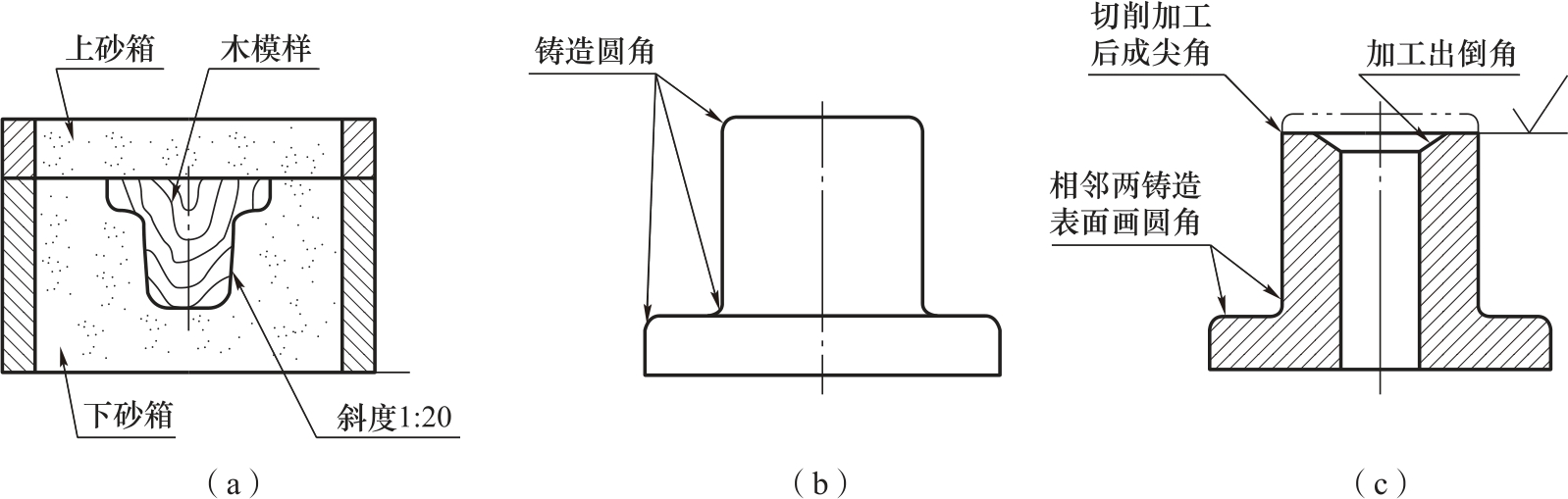

(一)铸造工艺结构

在铸造零件时,一般先用木材或其他容易加工制作的材料制成模样,将模样放置于型砂中,当型砂压紧后,取出模样,再在型腔内浇入铁水或钢水,待冷却后取出铸件毛坯。对零件上有配合关系的接触表面,还应切削加工,才能使零件达到最后的技术要求。

1.起模斜度(https://www.daowen.com)

在铸件造型时为了便于起出木模,在木模的内、外壁沿起模方向作成1∶10~1∶20的斜度,称为起模斜度。在画零件图时,起模斜度可不画出、不标注,必要时在技术要求中用文字加以说明,如图7-11(a)所示。

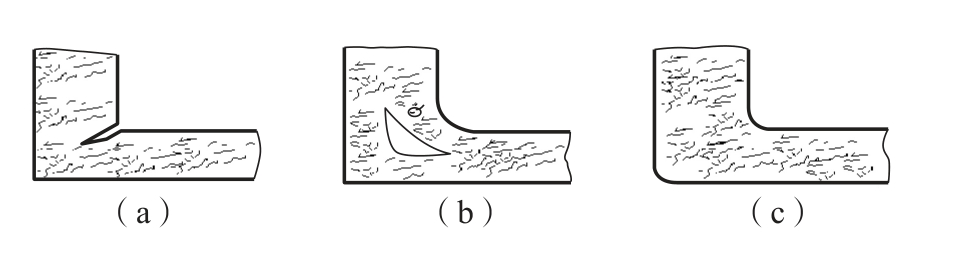

2.铸造圆角及过渡线

为了便于铸件造型时拔模,防止铁水冲坏转角处、冷却时产生缩孔和裂纹,将铸件的转角处制成圆角,这种圆角称为铸造圆角,如图7-11(b)所示。画图时应注意毛坯面的转角处都应有圆角;若为加工面,由于圆被加工掉了,因此要画成尖角,如图7-11(c)所示。

图7-12是由于铸造圆角设计不当造成的裂纹和缩孔情况。铸造圆角在图中一般应该画出,圆角半径一般取壁厚的0.2~0.4倍,同一铸件圆角半径大小应尽量相同或接近。铸造圆角可以不标注尺寸,而在技术要求中加以说明。

图7-11 铸件的起模斜度和铸造圆角

图7-12 铸造圆角

(a)裂纹;(b)缩孔;(c)正常

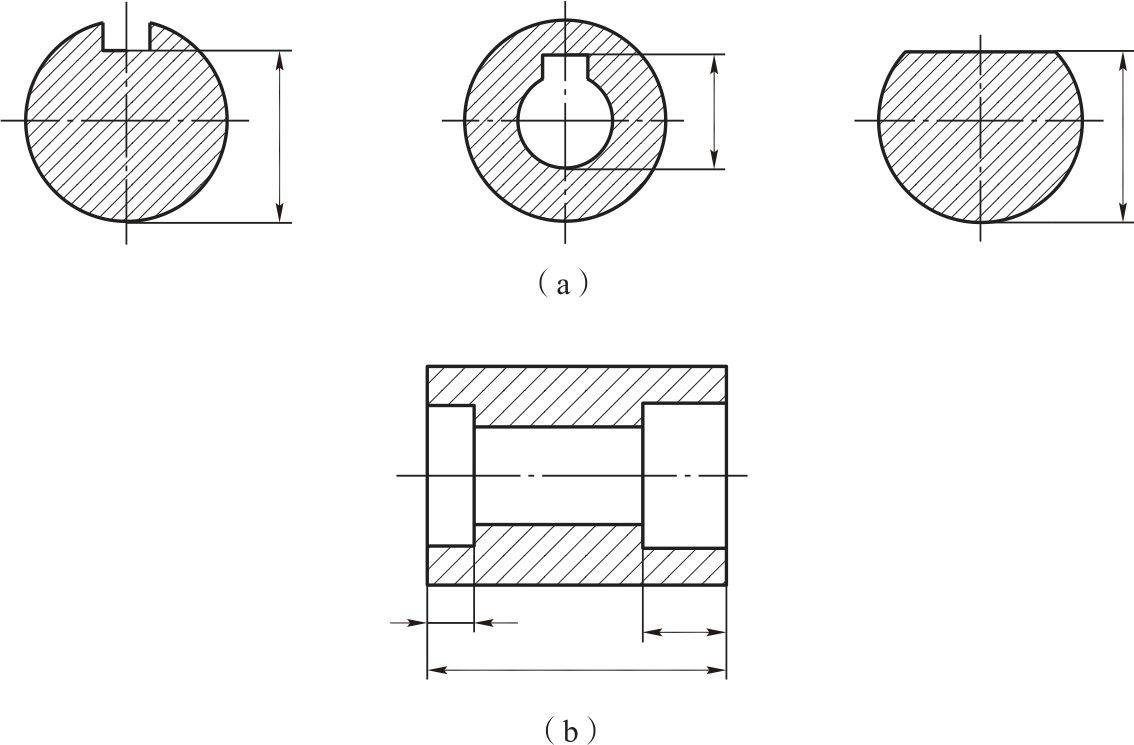

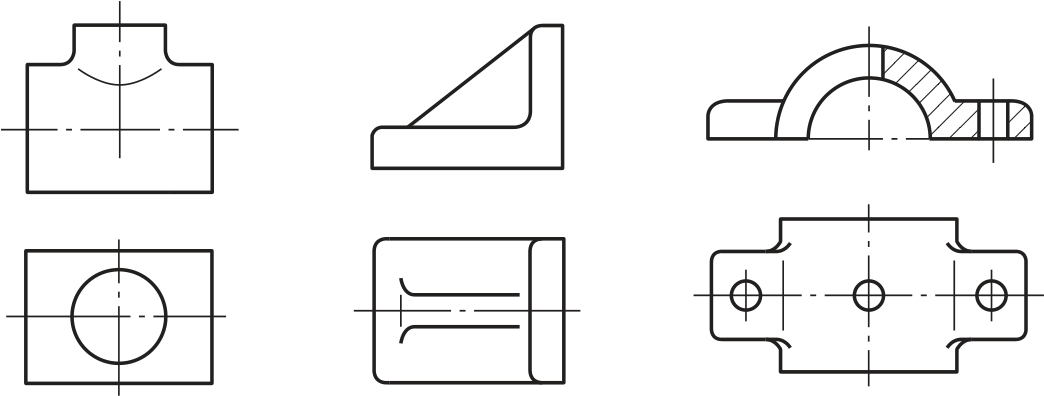

由于铸件毛坯表面的转角处有圆角,其表面交线模糊不清,为了看图和区分不同的表面仍然要画出交线来,但交线两端空出不与轮廓线的圆角相交,这种交线称为过渡线。图7-13所示为常见过渡线的画法。

图7-13 常见过渡线的画法

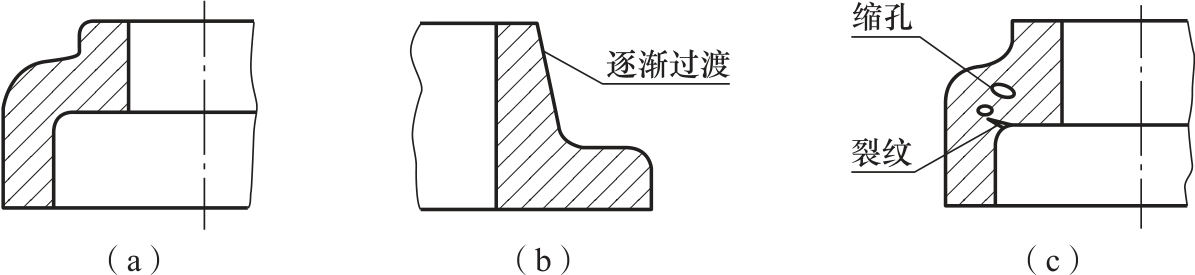

3.铸造壁厚

铸件的壁厚要尽量做到基本均匀,如果壁厚不均匀,就会使铁水冷却速度不同,导致铸件内部产生缩孔和裂纹,在壁厚不同的地方可逐渐过渡,如图7-14所示。

图7-14 铸件壁厚

(a)壁厚均匀;(b)逐渐过渡;(c)壁厚突变

(二)机械加工工艺结构

零件的加工面是指切削加工得到的表面,即通过车、钻、铣、刨或镗用去除材料的方法加工形成的表面。

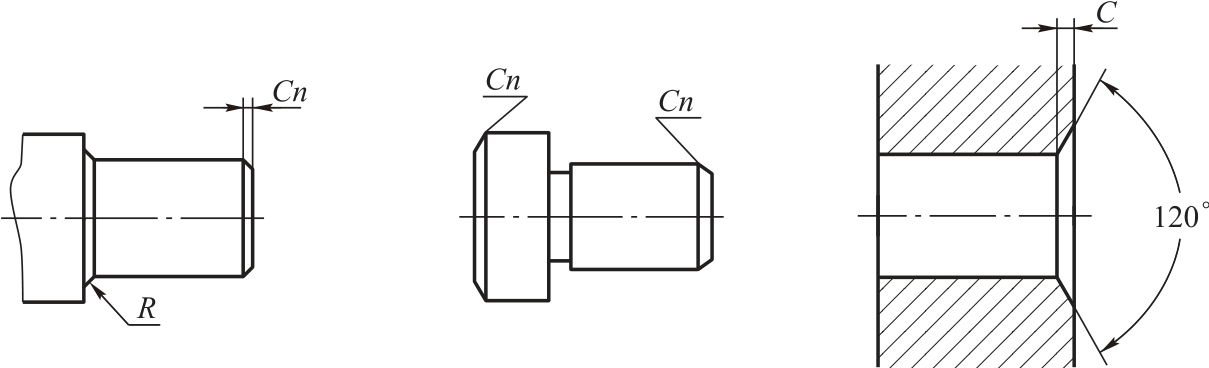

1.倒角和倒圆

为了便于装配及去除零件的毛刺和锐边,常在轴、孔的端部加工出倒角。常见倒角为45°,也有30°或60°的倒角。为避免阶梯轴轴肩的根部因应力集中而容易断裂,在轴肩根部加工成圆角过渡,称为倒圆。倒角和倒圆的尺寸标注方法如图7-15所示,其中C表示45°倒角,n表示倒角的轴向长度。其他倒角和倒圆的大小可根据轴(孔)直径查阅《机械零件设计手册》。

图7-15 倒角和倒圆的尺寸标注方法

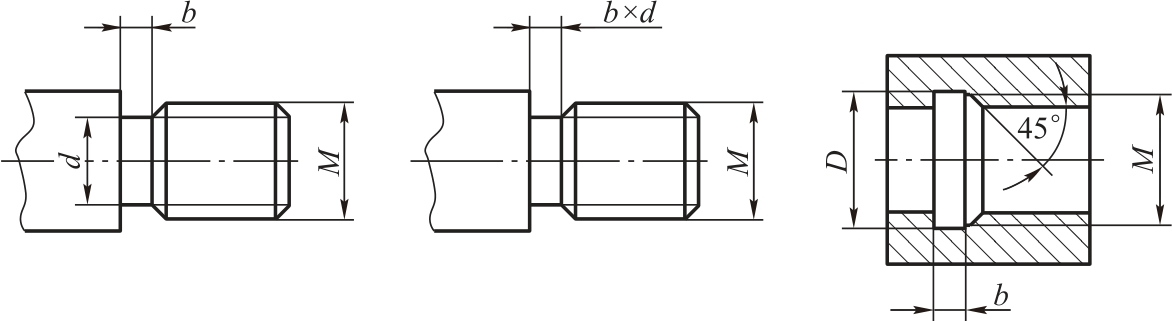

2.退刀槽和砂轮越程槽

在车削螺纹时,为了便于退出刀具,常在零件的待加工表面的末端车出螺纹退刀槽,退刀槽的尺寸标注一般按“槽宽×直径”的形式标注,如图7-16所示。在磨削加工时,为了使砂轮能稍微超过磨削部位,常在被加工部位的终端加工出砂轮越程槽,如图7-17所示,其结构和尺寸可根据轴(孔)直径,查阅《机械零件设计手册》。其尺寸可按“槽宽×槽深”或“槽宽×直径”的形式注出。

图7-16 螺纹退刀槽

图7-17 砂轮越程槽

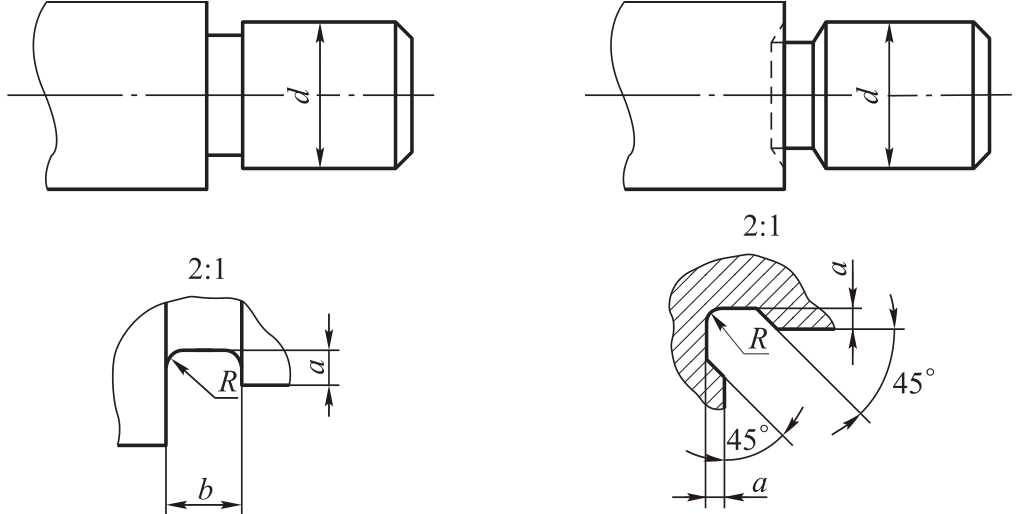

3.凸台与凹坑

零件上与其他零件接触的表面,一般都要经过机械加工,为保证零件表面接触良好和减少加工面积,可在接触处做出凸台或锪平成凹坑,如图7-18所示。

图7-18 凸台和凹坑

4.钻孔结构

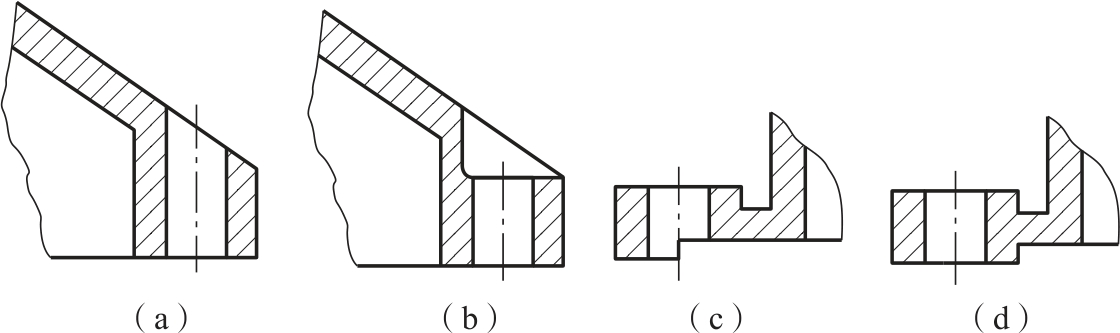

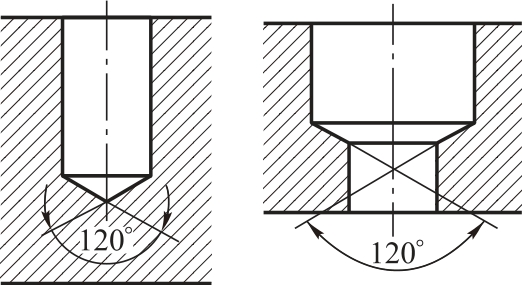

在钻孔时,要求钻头尽量垂直于孔的端面,以保证钻孔准确和避免钻头折断,对斜孔、曲面上的孔,应先制成与钻头垂直的凸台或凹坑,如图7-19所示。钻削加工的盲孔,在孔的底部有120°锥角,钻孔深度尺寸不包括锥角;在钻阶梯孔的过渡处也存在120°锥角的圆台,其圆台孔深也不包括锥角,如图7-20所示。

图7-19 钻孔端面

(a)不合理;(b)合理;(c)不合理;(d)合理

图7-20 钻孔结构

任务实施

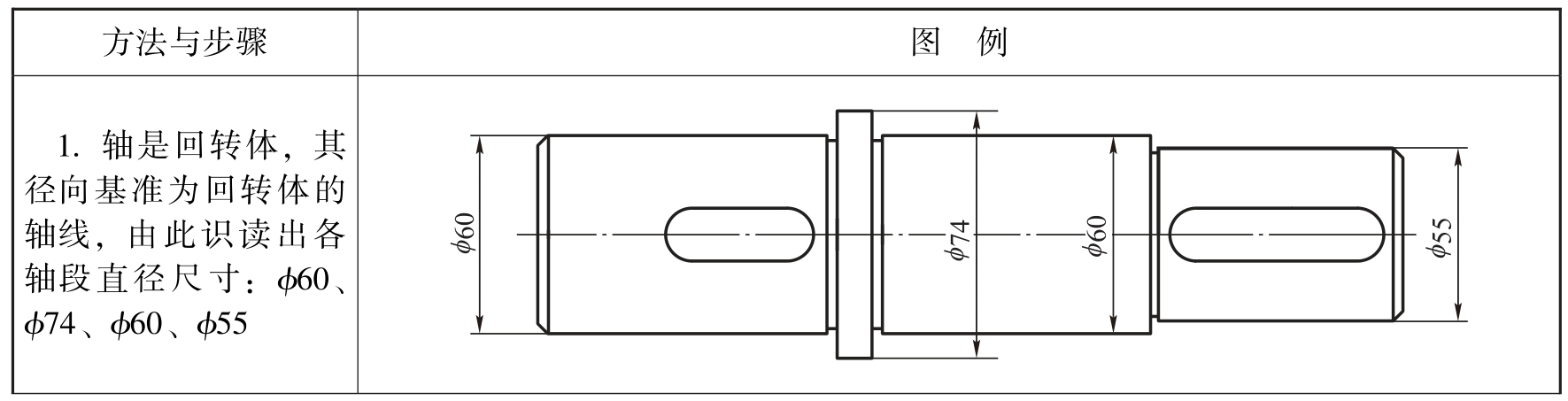

识读图7-6所示减速器输出轴的尺寸。

按轴的加工特点和工作情况,选择轴线为径向主要基准,端面A为长度方向的主要基准。识读减速器输出轴尺寸的方法与步骤见表7-2。

识读零件图尺寸

表7-2 识读减速器输出轴尺寸的方法与步骤

续表