4.5.1 概述

1)概念

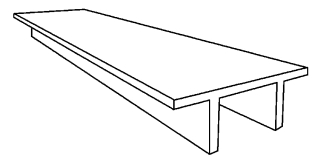

图4.71 双T板示意图

预应力混凝土双T板是一种由宽大的板面与两根高窄的肋结合的预制混凝土构件,形状像两个字母T水平拼接而成,所以称为双T板,如图4.71所示。双T板的板面作为横向承力构件,也是纵向承重肋的受压区,传力层次明确,几何形状简洁,具有良好的力学性能,是一种经济性很高的预制构件,常用于大跨度、大覆盖面积的楼盖结构。

2)国内外发展

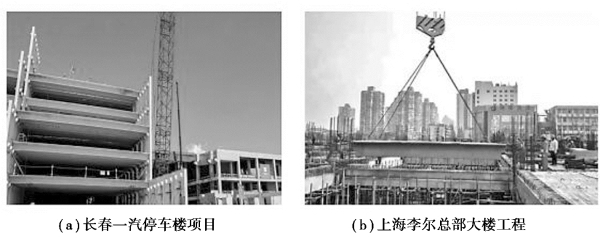

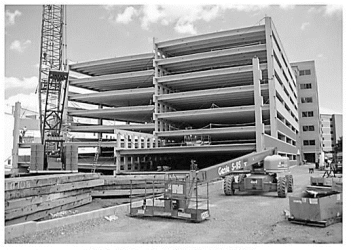

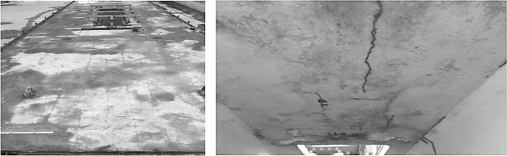

国外对于双T板的应用较早,最初是由美国人Edwards于1952年设计成型,20世纪60年代美国已经开始大规模在单层多跨工业厂房、多层公寓等领域使用这种构件,英国、日本、加拿大等国也陆续研制和应用这种构件。现如今,由于其优秀的品质和经济性,双T板仍旧是北美地区使用最广泛的预制混凝土构件之一。例如,在停车场这类大跨度的工程中,如图4.72所示,减少场内的墙壁数量是提高经济性的一种途径,但其安全性却是另一个问题。使用双T板作为顶部楼板,则很好地解决了这个问题。目前,美国双T板已经形成较为完备的规范体系,如美国预制预应力混凝土协会编写的《PCI Design Handbook》、美国混凝土结构协会编制的设计规范《Building Code Requirements for Structural Concrete》ACI-318-14等。

中国自1958年开始研制和生产双T板,1978年修建了国内第一栋双T板体系的工业厂房,但由于技术原因,该预制构件始终无法得到广泛应用。直到近几年,随着建筑体制改革的不断深化,物质技术基础的不断增强,双T板才又重新得到普及和推广。我国已编制《预应力混凝土双T板》(18G432-1)为双T板的应用提供了可靠的技术标准。根据标准图集,双T板截面的肋高可达960 mm,板面宽度可达3 m,跨度最大达到24 m。随着技术的进步和现代工程的需要,对大跨度双T板的研究也越来越广泛,预应力混凝土双T板的实际项目应用如图4.73所示。

图4.72 美国双T板停车场项目

图4.73 国内应用双T板项目

3)特点

(1)承载力强,整体性好

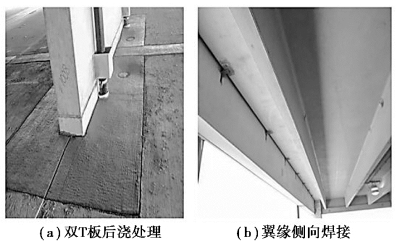

图4.74 双T板的连接

新型的双T板普遍采用高强钢绞线生产。高强钢绞线材质稳定,施工简单,省时省工,力学性能也优于同等面积的钢筋,应力松弛损失也较小,能大幅度节约钢材,高强钢筋应与高强混凝土配合,才能更好地发挥高强钢筋的作用。新型的大跨度双T板,在混凝土的使用上一般都达到C50强度以上,这就确保了在生产过程中预应力的施加。另外,预应力构件对开裂较为敏感,高强混凝土同时也能满足规范对裂缝的要求。新型的双T板与梁采用“湿式连接”,即在预制板端连接处做配筋后浇层,另外板面增加了钢筋桁架,板与板之间采用侧向焊接连接,都增强了与后浇叠合层之间的整体性,使板最终的受力由单跨变为多跨连续板,克服了一般预制构件整体性差的缺陷,尤其避免了单块双T板悬挑翼缘受力差的缺点,从而保证了其优异的力学性能,如图4.74和图4.75所示。

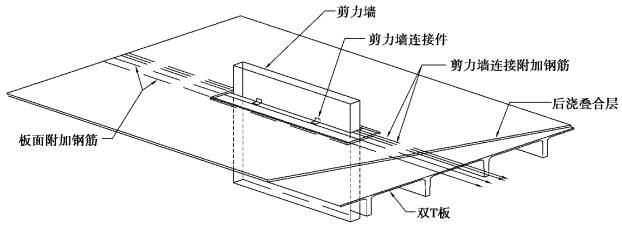

图4.75 双T板连接示意

图4.76 超20 m的大跨度双T板的应用

(2)跨度大,应用范围广

在单层、多层和高层建筑中,双T板多用于搁在框架梁或承重墙上作为楼层或者屋盖结构使用。双T板的应用跨度一般都在9~30 m,但在更大的跨度结构(超过40 m以上),仍有非常巨大的应用空间。正因如此,双T板不仅能满足正常跨度的需求,也能适应某些如大型停车场、飞机机库、车库、厂房、大型商场等对空间有较大要求的工程,如图4.76所示。同时,双T板相比大跨度钢梁具有更好的抗腐蚀能力和更长的使用寿命,适用于对防火、抗酸盐腐蚀要求高的场所。

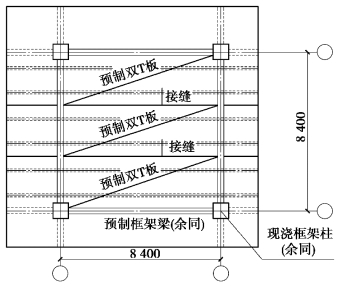

图4.77 楼面标准网格图

(3)成本低,吊装效率高

双T板构件是由板和底部肋梁组成,带有梁和板两种结构的特性,是对设计的一种简化。如图4.77所示,在一个标准网格(如8 400 mm×8 400 mm)中,只需要3块双T板,而常规叠合板需要两根叠合梁加上6块叠合板,在预制构件的数量上,就比常规预制构件要少,在施工过程能省去很多主梁、次梁及模板,大大地节约了成本。构件数量的减少,再加上双T板与主体结构连接便携、标准化程度高等特点,相比常规叠合梁加叠合板,双T板的吊装效率也更高,相应地降低了施工成本。

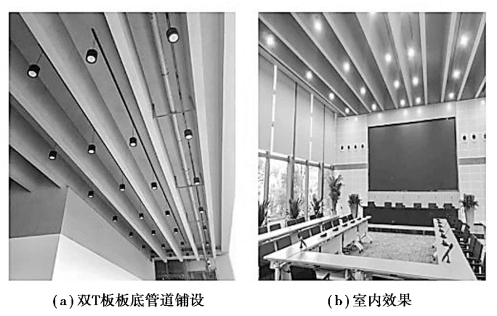

(4)美观大方,建筑空间利用充分

双T板通过等间距的肋梁与宽大面板组合受力,形成非常轻盈的楼面结构,从下往上看是一道道规则的线条,通过简单装饰可以形成美观大方的天花效果。同时,室内的消防、暖通、用电等管道线路设施可以很好地隐藏安装于双T板的纵向肋梁中间,大幅提高了室内净高和空间利用率,如图4.78所示。

图4.78 双T板建筑效果

4)双T板常见裂缝及防治措施

(1)常见裂缝产生机理

在双T板的生产、浇捣、养护、放张起吊和成品堆放等过程中,预应力双T板在不同的生产、养护条件下会出现多种形式的裂缝,现总结归类为以下4种类型:

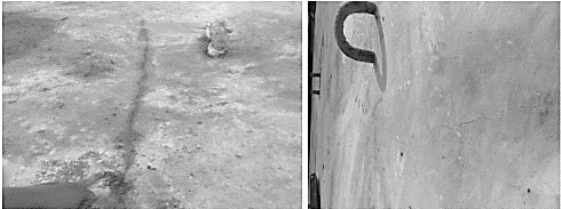

①塑性收缩裂缝:出现在双T板表面,裂缝较浅,形状不规则且长短不一,裂缝互不连贯,这种裂缝大多出现在混凝土浇筑初期。产生这种裂缝的原因是多方面的:a.当新拌混凝土的坍落度较大而振动时间过长时,水泥浆浮在上层,骨料下沉时受到钢筋或其他物质的约束,出现不均匀沉降,从而使混凝土表层产生裂缝;b.浇筑后混凝土表面没有及时覆盖,受高温和较大风力的影响,混凝土表面失水过快,产生急剧收缩,而此时混凝土早期强度不能抵抗这种变形应力,因而开裂;c.使用收缩率较大的水泥,水泥用量过多,或混凝土水灰比过大时也会导致这种裂缝出现,如图4.79所示。

图4.79 塑性收缩裂缝

②温度裂缝:水泥水化过程中会产生大量水化热,由于混凝土内部和表面的散热条件不同,温度也不同,将形成温度梯度,造成温度变形和温度应力,当温度应力超过混凝土的内外约束应力时,就会产生裂缝。在冬季温度较低时,为不影响生产进度,采用蒸汽养护,由于温度上升过快,若在恒温阶段没有及时喷淋热水养护,将导致双T板表面多处出现这种温度裂缝,如图4.80所示。

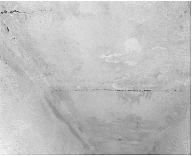

③干缩裂缝:在混凝土硬化过程中产生内部干缩而引起体积变化,当这种体积变化受到约束时,就可能产生干缩裂缝。由于双T板采用的是自密实混凝土,本身水胶比较低,胶凝材料用量较高,产生自收缩较大,加上材料因素、施工工艺因素、温度因素、不均匀受力因素等造成双T板起吊后双端板面出现纵向沿肋方向的干缩裂缝,如图4.81所示。

图4.80 温度裂缝

图4.81 干缩裂缝

(2)防治措施

针对双T板生产中出现的以上各种裂缝,我们从设计方面、材料选择、混凝土配合比设计、施工工艺方面等采取以下防治措施。

①设计方面:在局部应力集中的部位进行加强钢筋配置,运用以“抗”为主的结构设计。如双T板的两端吊钩范围内对板面网片进行双层补强设计;在双T板肋部如果有刚度较大的预埋件时,从两端开始沿肋方向加密布置U形箍筋。

②材料选择:根据结构的要求选择合适的混凝土强度等级及水泥品种、等级;选用级配优良的砂、石原材料,含泥量应符合规范要求;积极采用掺合料和优良的混凝土外加剂;使用较好的脱模剂,以减小肋部混凝土与模具的吸附力。

③混凝土配合比设计:除应按《普通混凝土配合比设计规定》(JGJ 55)的规定,根据要求的强度等级、抗渗等级、耐久性及工作性等进行配合比设计外,还应考虑干缩率,以及适当的坍落度、用水量、水泥用量、水胶比和砂率。

④施工工艺方面:主要是对模具底部水泥残渣的清理和检查;在双T板的板面均匀涂上水性脱模剂,肋部喷上油性脱模剂并用干净抹布擦拭;保护层垫块厚度满足设计要求,分布合理;混凝土浇捣按照“快插慢拔”要求在规定时间内完成;在初凝前对混凝土表面进行压实和收面;初凝后对混凝土进行覆盖养护;在混凝土强度达到起模要求后进行放张,起吊时按照吊装工艺要求操作;最后是成品堆放和运输:双T板堆放场地应平整压实,堆放时最下层构件采用通长垫木,上层构件应采用4个单独垫木,其垫木高度应高出板面吊钩50 mm以上,垫木应放置在板端600~1 200 mm处,并做到上下对齐、垫平垫实。双T板运输时应有可靠的固定措施,运输时垫木的摆放要求与堆放相同,运输时构件层数不宜超过3层,要做好成品保护,防止产品撞烂。

总之,双T板裂缝的成因复杂而繁多,甚至多种因素相互影响,但每一条裂缝均有上述的一种或几种主要原因。