9.5 计算实例

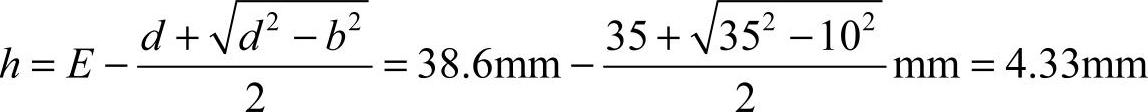

例9-1 如图9-3所示,一内孔直径d为35mm,键槽宽b为10mm,测得自槽底到相对孔表面的距离E为38.6mm,试计算键槽有效深度h为多少?

解

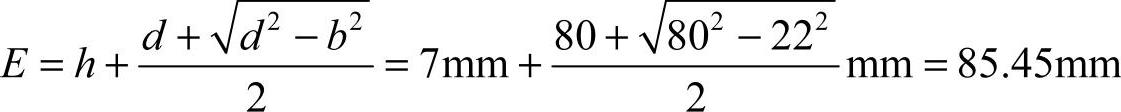

例9-2 加工一带轮键槽,其孔径d为80mm,键宽b为22mm,有效深度h为7mm,问测量槽底到相对孔表面的距离E应该是多少?

解

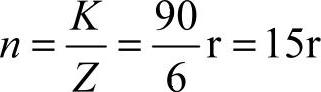

例9-3 插削六方孔的计算:在B516型插床上对六方孔分度时,每次分度的回转手柄转数是多少?

解 B516型插床分度蜗轮的齿数为90,即K=90,所以

即插完一方后,插床回转工作台手柄转过15转后再插第二方。

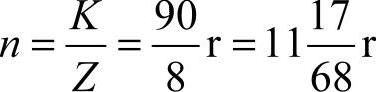

例9-4 插矩形内花键的计算:B516型插床分度蜗轮齿数K=90,工件等分数Z=8,求回转工作台的手柄转数n是多少?

解

分度时,插床回转工作台手柄转过11转后,再在68孔圈上转过17个孔距,回转工作台就恰好转过1/8转。

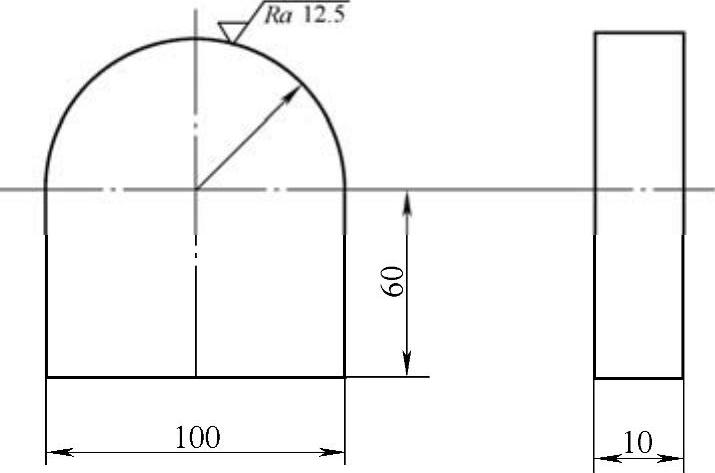

例9-5 插削曲面:以图9-12为例,介绍在插床上插削曲面的操作方法。

解 插削前,先将工件外形尺寸中的厚度(10mm)和宽度(100mm)加工至尺寸要求,长度加工到113mm,半径为50mm圆弧曲面部分留3mm插削余量。

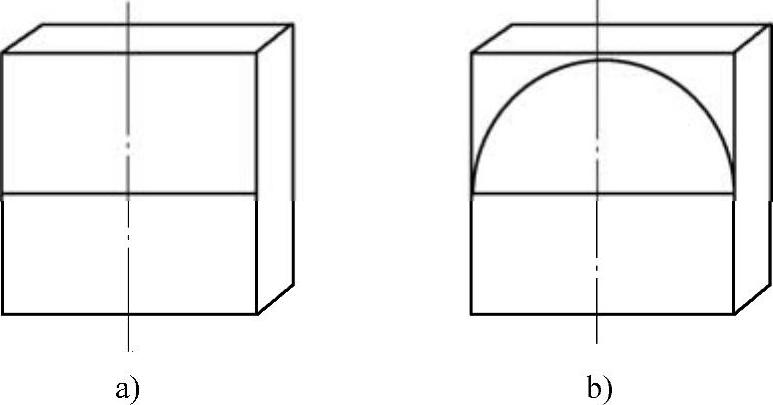

1)划线。先划出工件宽度为100mm的中心线,再划出底面至曲面60mm的中心线,得一交点,在交点上打样冲眼(图9-13a)。

以样冲眼为圆心、50mm为半径,在工件全宽范围内用划规划出圆弧,并在圆弧线上均匀细密地打样冲眼(图9-13b)。

图9-12 曲面零件加工图

图9-13 圆弧零件的划线

2)装夹工件和刀具。先将厚度为20mm、外形小于工件的平行垫铁置于插床工作台的中心位置,工件放在垫铁上按划线找正,使工件圆弧中心与工作台回转中心重合后用压板压紧。在插床刀架上安装普通的平面插刀,位置要正确,插刀伸出长度以插刀运行至下止点,以不碰触工件为宜。

3)调整机床。按工件插削厚度和位置调整滑枕的行程长度和刀具的起始位置,保证切入行程为15~20mm,切出行程为10~15mm。然后调整滑枕每分钟往复行程次数为20~30。

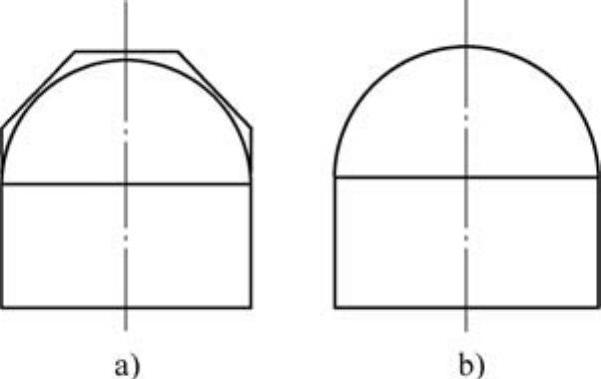

4)粗插。先用插削平面的方法,手动纵向和横向进给插削,去除大部分余量(图9-14a)。再按划线对刀,通过旋转工作台180°插削R50mm的圆弧面,留0.5~0.8mm的精加工余量(图9-14b)。

5)精插。换装精插刀,调整插床各滑动部位的间隙,锁紧工作台的横向进给螺母,通过调整纵向进给保证R50mm圆弧面的尺寸,通过工作台的180°旋转,插出全部圆弧曲面,直至尺寸符合要求。注意,R50mm圆弧面与两侧面的接刀要光滑平整。

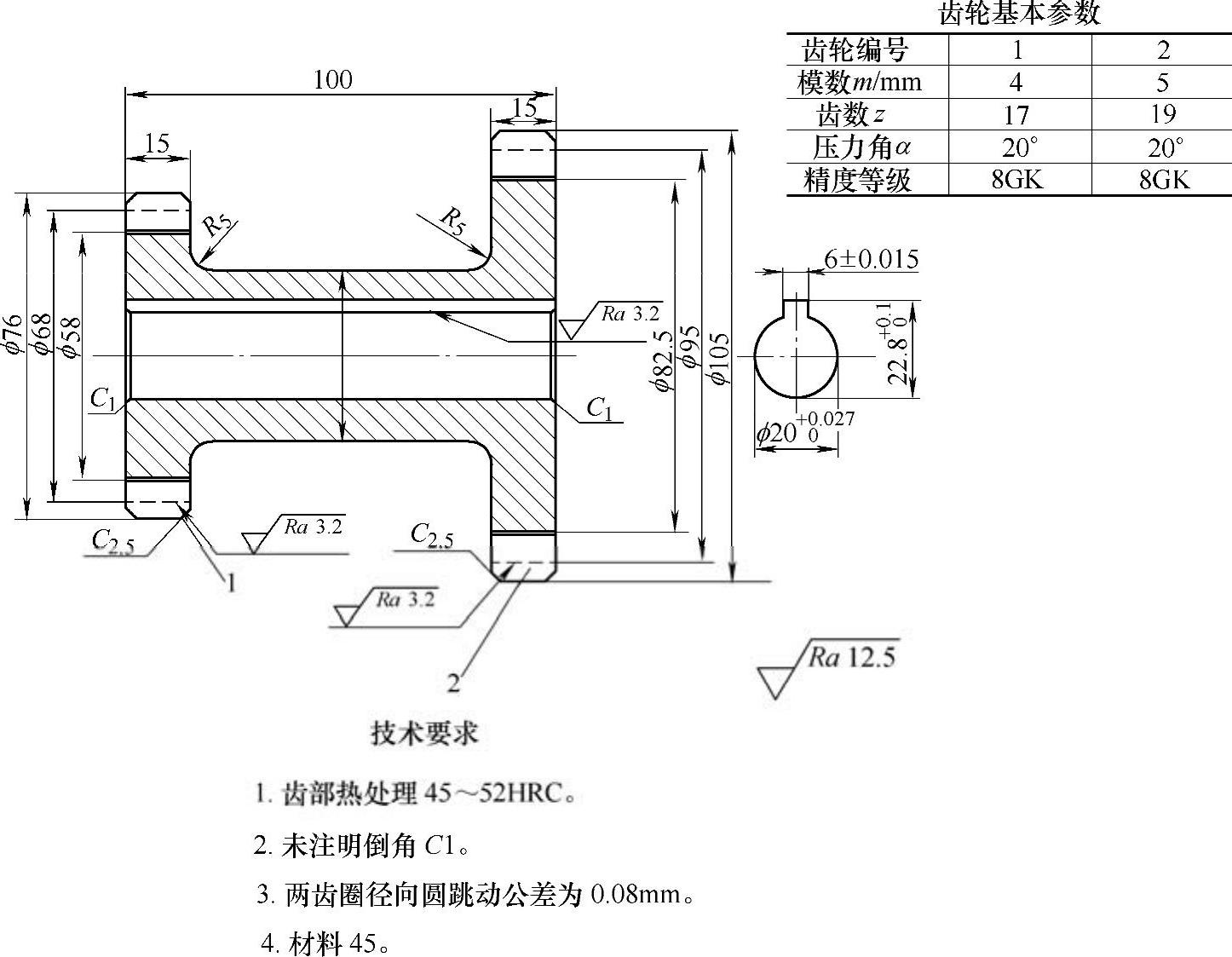

例9-6 写出图9-15二联齿轮插齿的加工工艺过程。

解 (1)零件图样分析

1)两齿圈径向圆跳动公差为0.08mm。

2)齿部高频感应淬火45~52HRC。

3)两个齿轮的精度等级均为8GK。

4)齿轮材料45钢。

图9-14 粗加工圆弧面

图9-15 二联齿轮

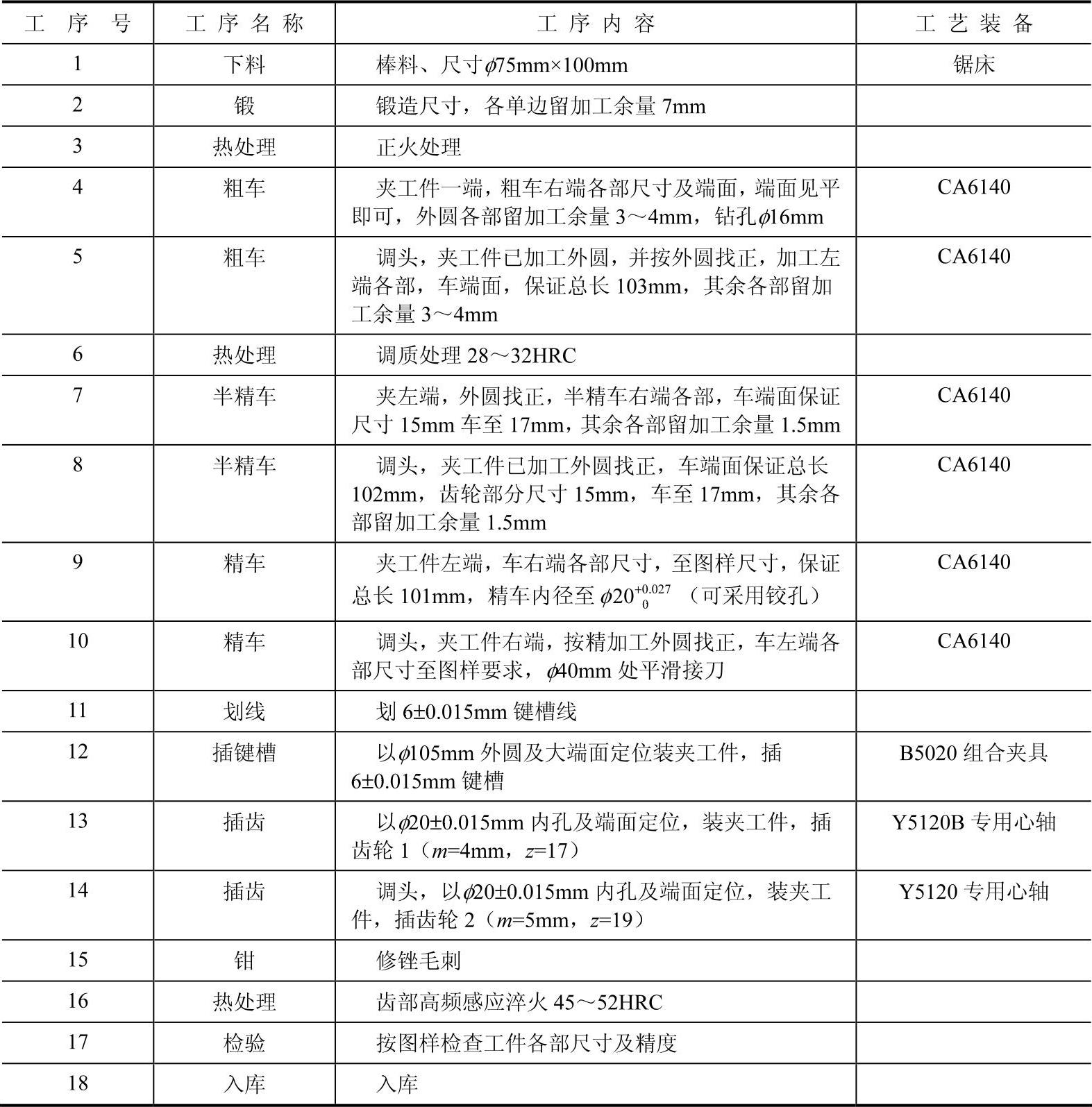

(2)二联齿轮机械加工工艺过程卡(9-2)

表9-2 二联齿轮机械加工工艺过程卡

(3)工艺分析

1)齿轮齿坯的加工分粗加工、半精加工、精加工,其目的是保证齿坯的加工精度,为保证加工齿轮的精度奠定基础。

2)6±0.015mm键槽,其宽度小,键槽又较长,加工时要防止出现歪斜,因此应减小背吃刀量及进给量。

3)齿圈径向圆跳动公差0.08mm的检验,可将齿轮装在1:3000小锥度心轴上,心轴两端各有高精度的中心孔,将心轴装夹在偏摆仪两顶尖之间。将百分表测头顶在齿轮外圆上,转动心轴,这时百分表最大读数与最小读数之差,即为径向圆跳动公差。