4.5.1 医疗废物焚烧处置污染控制措施综合分析

医疗废物焚烧处置过程中存在的最大问题是会产生二噁英等污染问题,而二噁英的污染控制是关键,要从根本上解决二噁英污染问题。首先必须结合二噁英的生成过程及其生成条件上寻求解决问题的途径。从焚烧过程来看,二噁英产生机制分为初期生成、高温分解和后期合成三个阶段。因此,应通过采取在初期生成和后期合成两个阶段尽量避免二噁英的产生,在高温分解阶段尽量消除二噁英的产生量的方式减少二噁英的排放。如果在焚烧系统高温区物料均匀、燃烧稳定、供氧充足,并且停留时间充分,那么从头合成形成二噁英的量将达到最小化,大多数的二噁英和它的前体物在焚烧炉的高温燃烧室被破坏。从二噁英的生成条件来看总体包括三个方面:氯源、二噁英前体和催化剂的存在;燃烧过程中的不良燃烧组织;低温烟气阶段的存在。根据以上原理,要从根本上解决二噁英产生问题,可以采取后续措施。

4.5.1.1 严格有效开展危险废物焚烧过程控制

高温分解阶段是控制二噁英产生的主要阶段。应保证一个温度特别高的区域(850℃以上),在组织良好燃烧工况下,一方面抑制二噁英的生成;另一方面保证充分的传热和传质,使二噁英有机前体在这个区域内进行充分的氧化燃烧,因而进一步消除二噁英的再合成性。很多焚烧炉均具有后续燃烧措施(二燃室),后续燃烧的温度一般控制在950℃以上,以确保有机化合物的完全燃烧。焚烧过程中还应注意的是氧含量和低温区的形成。只有具有充分的氧气才能使有机污染物得到充分的氧化从而消除其毒性;而低温区是燃烧室内焚烧条件不均匀造成的,低温区(小于850℃)的存在造成有机污染物的不充分燃烧,最终导致大量二噁英的排放。因此,严格控制焚烧过程的运行参数是保证二噁英减排的有效方法。后期合成控制即为了尽可能减少二噁英的合成概率,抑制焚烧烟道气在净化过程中的再合成,一般采用控制烟气温度的方法。通常是当具有一定温度的(此时温度不低于500℃为宜)焚烧烟道气从焚烧炉排出后,采取急速冷却技术使烟气在1 s内急冷到200℃以下(通常为100℃左右),从而跃过二噁英的生成温度区。同时,烟气净化过程中须采取一定的措施保证无二噁英生成环境的存在。下面针对过程中所涉及的关键因素进行分析。

1)焚烧温度控制

焚烧温度太低不能对废物进行充分的破坏,产生二噁英;温度太高,浪费燃料,同时促进重金属的挥发和氮氧化物的合成。一燃室的作用是燃烧或热解,二燃室的作用是实现完全燃烧。由于其功能不同,其焚烧温度也应区别规定。焚烧温度应充分考虑二噁英、废物的着火点、氯的含量、氮氧化物、焚毁去除率(DRE)和燃烧效率(CE)等因素。二噁英产生机理有三种,即废物本身含有二噁英、废物焚烧过程中生成二噁英(从头合成的前体物)以及相关但无毒的小分子(如HCl、Cl2)再合成。

从目前的研究来看,对废物本身含有的二噁英,理论上破坏温度是500℃。当实际运行温度大于850℃,停留时间超过2 s时,二噁英破坏率大于99.99%。实验证明,当焚烧温度在500~800℃时,会促进二噁英的产生。当温度大于900℃时,会破坏PCDD的产生。无PCDD产生,二噁英的含量会急剧下降。当温度在1 070℃左右时,几乎无二噁英存在。从头合成的前体物在400~750℃产生。

当温度超过1 200℃,会大量产生NO x,腐蚀设备,增加运行成本。当一燃烧室的温度超过870℃时,金属污染物会释放到二燃烧室,而挥发的金属污染物(如Cu化合物)是二噁英的催化剂。当二燃烧室温度在870℃以上,燃烧效率最高。当温度达到870℃时,可以充分燃烧所有废物。

美国、欧盟等国家或组织对一、二燃室的焚烧温度都进行规定。建议一燃室的温度不低于850℃,最佳温度范围为850~870℃;二燃室的温度高于1 100℃,最佳范围为1 000~1 200℃;当卤化物含量超过1%(质量)时,温度要求达到不低于1 100℃。

2)停留时间

停留时间决定了焚烧效果和炉体容积尺寸。停留时间太短,废物和烟气燃烧不充分,焚毁去除率和排放烟气不达标;停留时间过长,则炉体尺寸过大。

烟气停留时间和焚烧温度呈反比关系。目前,美国、欧盟等国家或组织规定的烟气停留时间均大于2 s,而且其焚烧炉运行情况良好,说明此停留时间能够保证危险废物焚烧效果。但在焚烧系统启动阶段,焚烧不够充分的前提下,可以考虑暂时延长二燃烧室的烟气停留时间。

综上所述,二燃室的烟气停留时间应该大于2 s。同时,考虑焚烧系统启动阶段,须根据实际情况延长停留时间。

4.5.1.2 加强尾气净化措施

焚烧设施产生的烟道气包括含有重金属的飞灰(颗粒物)、二噁英、耐热有机化合物以及如氮氧化合物、碳氧化合物和卤化氢等气体,由无控制模式(无烟道气净化)产生的烟道气浓度约为2 000 ng TEQ/Nm3。因此,对烟道气进行净化处理,下列烟道气净化措施必须与适当的方式联合使用,以保障最佳可行技术的应用:

1)粉尘和非挥发重金属的分离

常使用纤维滤膜、静电除尘器以及精细湿式洗刷器进行粉尘的分离;烟道气的预清洗可以使用旋风除尘,这对大粒径的粒子的分离较有效。

2)HCl、HF、SO2和Hg的去除

酸性组分和汞的去除可以使用干、湿吸附法(包括活性焦炭或石灰),也可以通过洗刷,一般为1~2个洗刷步骤可完成。

3)NO x的去除(https://www.daowen.com)

一次措施包括低NO x焚烧炉的使用、分阶段燃烧和烟道气的回用三种;二次措施可以采用SNCR和SCR技术。实际上可将一次措施(比如限制其全过程合成,优化燃烧)和二次措施组合起来应用,如活性炭滤膜、活性炭和消石灰的喷射、催化氧化等,来减少二噁英和其他有机物的排放。

4.5.1.3 避开敏感温度区间

合理的烟气净化系统是烟气达标排放的保证。通过该系统主要是控制产生的二噁英,还有酸性物质和颗粒物。300~500℃是二噁英从头合成最佳温度范围,其中400℃产生速度最快。为了保险起见,180~550℃为产生二噁英的敏感区间。研究表明,250~350℃是二噁英再合成最佳温度范围,其中300℃时产生量最多。

医疗废物含有的PVC和一些卤素酸性物质会产生HCl。另外,布袋除尘器对酸性物质比较敏感,有必要采用除酸装置。焚烧会产生大量的颗粒物排放。同时,颗粒物是二噁英再合成的有效载体,有必要采用高效的除尘装置。急冷装置、除酸装置和除尘装置是烟气净化系统不可少的组成部分。

为了使烟气在短时间内急剧降温,急冷设备的关键指标是烟气停留时间,由此可将温度调控在180~550℃温度区间,尤其是200~350℃。

对于水急冷系统,从热转化的角度考虑冷却速度控制在250~500 K·s-1,建议在250~400℃温度区间的冷却速度为350 K·s-1。因此,急冷设备中烟气温度从550℃降到180℃所需的停留时间为0.74~1.48 s。停留时间长则相对二噁英产生量多,但喷水量少;停留时间短则相对二噁英产生量少,但喷水量多。

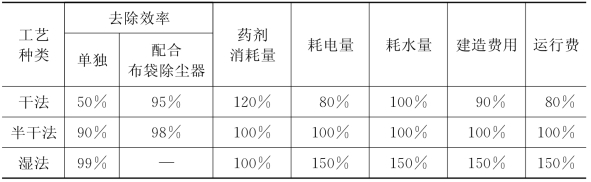

除酸装置的关键是工艺的选择,其中可供选择的工艺有干法、半干法和湿法。从对比(表4-4)来看,干法工艺去除效率不如后两种。虽然湿法工艺去除效率比半干法工艺好,但是耗能耗水量大,还产生废水,投资和运行成本相应的昂贵。半干法工艺的处置效果良好,费用较低,是除酸工艺的最佳选择。

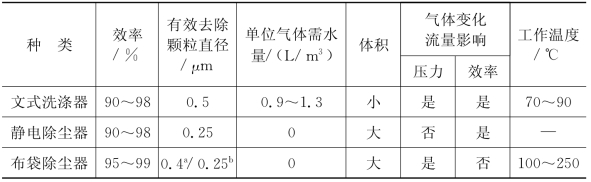

除尘装置的关键有两个:一为设备选择;二为工况设定。除尘设备包括文式洗涤器、静电除尘器(ESP)及布袋除尘器(FF)等。文式洗涤器、静电除尘器及布袋除尘器性能比较见表4-5。

表4-4 除酸装置的干法、半干法和湿法工艺比较

表4-5 文式洗涤器、静电除尘器及布袋除尘器性能比较

注:a—传统式;b—反转喷射式。

ESP工作温度不适合,该处置效果不如FF。文式洗涤器最大的弊端就是产生废水,需要进行二次处理;而FF效率高,不产生二次污染。

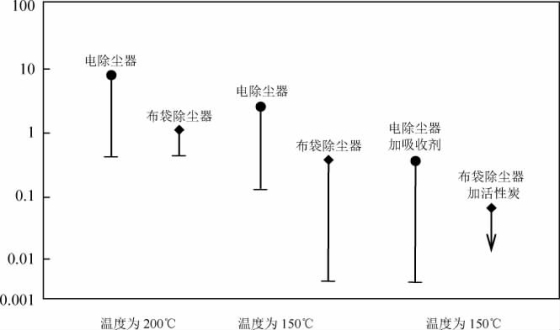

布袋除尘器的关键工况指标包括工作温度和活性炭吸收剂流量。Shin和Chang等研究表明,即使是布袋,在高于230℃时也会有较高的二噁英产生。Brewster等研究表明,当仅采用时布袋除尘器,控制温度在200℃左右,可以控制二噁英在1.0 ng TEQ/Nm3;如果控制温度低于200℃,可以控制二噁英在0.1 ng TEQ/Nm3;如果还添加活性炭吸收剂,则可维持二噁英在0.1 ng TEQ/Nm3以下。当然,布袋除尘器的工作温度有底线,必须保证高于烟气露点温度20~30℃。除尘装置和二噁英浓度的关系如图4-4所示。

综上所述,急冷设备中在180~550℃之间烟气停留时间可以规定为小于1 s,实际当中综合考虑二噁英产生量、经济性等因素。除酸装置优先采用半干法工艺。布袋除尘器的工作温度在200℃以下,最好为120~150℃。活性炭(可回流)的流量在50 mg/Nm3左右,在上述条件下二噁英的去除率可达99.5%。

图4-4 除尘装置和二噁英浓度的关系