4.6.2 医疗废物热解焚烧处置技术

4.6.2.1 案例简介

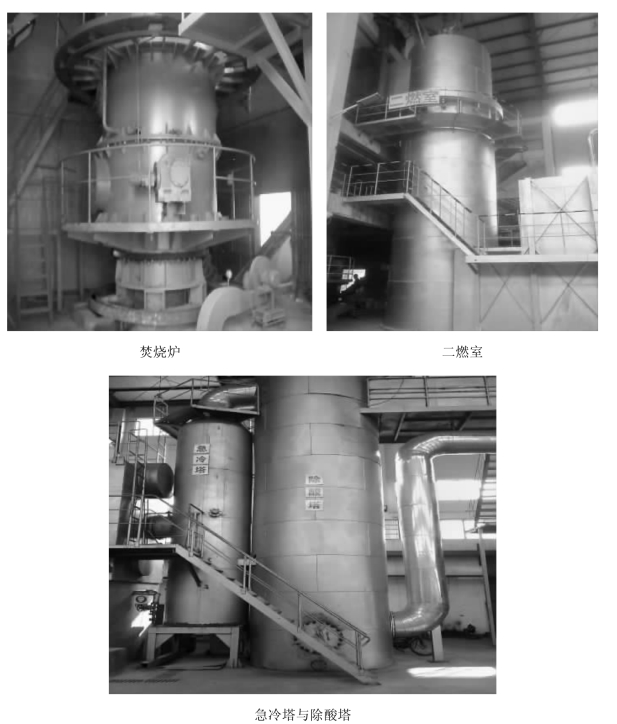

技术案例选择在江西某公司,设计和建设规模为日处理15 t的医疗废物热解焚烧生产线。热解焚烧处置技术案例如图4-7所示。

图4-7 热解焚烧处置案例现场设备情况

4.6.2.2 处理规模

目前该公司建有一条日处理能力为15 t的热解焚烧生产线。

4.6.2.3 处理设备

1)主体设备及二次污染控制设备

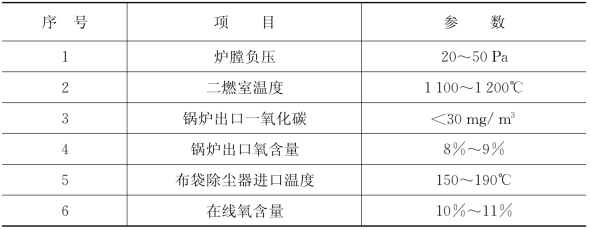

主要设备及二次污染控制设备由热解炉、二燃室、余热锅炉、急冷塔、除酸塔、布袋除尘器等组成,处置过程主要技术参数见表4-11。

表4-11 处置过程主要技术参数

2)焚烧系统(https://www.daowen.com)

(1)自动上料机。医疗废物通过计量、自动提升上料系统运送到焚烧炉加料仓入口,可以实现周转箱自动开盖、翻卸、倾倒、回位等动作,空周转箱经过冲洗消毒后暂存,重复使用,操作人员不与医疗废物接触,远离污染源。

(2)料斗。在热解炉入口上设置料斗,是医疗废物的暂存仓,同时起到密封的作用。料斗进口设置有盖板,保证不进料情况下料斗的密封。料斗上方设置了电视监视器,操作人员在中控室室内可清楚地了解料斗中的料位,以便及时加料以保持料斗中必需的料位高度。料斗底部设置有自动灭火装置,通过探测料仓下部温度自动控制电磁阀启动,从而向料斗内喷入灭火介质(液态二氧化碳)进行紧急灭火。焚烧炉设有特殊的自动上料系统,根据不同医疗废物包装箱使用不同的固定装置,物料自动送至焚烧炉的加料仓,物料通过加料装置连续不断地将物料送入焚烧炉内进行无害化焚烧处理,上料、加料系统无泄漏产生。

(3)双辊加料器。双辊加料机缓慢转动可对料仓内的医疗废物进行初步破碎并连续均匀地进入炉内,同时配合炉体的旋转,使得医疗废物在炉内均匀分布,以保证炉内焚烧工况的稳定。料斗和双辊加料器互相配合,在保证未燃烧医疗垃圾不外溢有害气体的同时,将一定体积的入炉医疗废物保持在料斗通道内以阻隔炉内的烟气从料斗内溢出。

(4)二燃室。焚烧炉产生的混合可燃烟气进入二燃室有氧燃烧。二燃室是一个气体燃烧室,它的主要功能是保证将焚烧炉生成的高温可燃气体燃尽,其烟气与氧气混合程度是二燃室设计的重中之重,二燃室运行温度在1 100℃左右,烟气停留时间大于2 s,可以最大程度上减少有害物质特别是二噁英排放的排放。二燃室主体由:烟气进口、二次配风口、燃烧器喷火口、烟气出口、沉灰室、清理门等组成。补充风口(二次鼓风),按比例提供所需的氧气,此处配有柴油(或天然气)燃烧器,在启动阶段以及热解气不足的情况下由燃烧器提供热量达到燃尽的目的。

(5)助燃空气系统。助燃空气包括焚烧炉的一次助燃空气(一次风)、二燃室烟道侧送入的二次助燃空气(二次风)、辅助燃油所需的空气等。设备包括送风机(一次风机、二次风机)、相应风量调节系统(变频器、控制系统)和各种管道、阀门等。

(6)辅助燃油系统。辅助燃油系统由油喷嘴、储油罐、油泵、点火装置,相应的自动控制系统及连接管道等组成,具有辅助燃烧和启动燃烧两种功能。

(7)防爆系统。系统在运行过程中,会出现特殊状况(爆燃、停电、设备故障等)这时系统在运行中,焚烧炉内正在热解,二燃室正在燃烧,系统中的烟气很容易逸出。这种情况下就需要一套有效的防爆措施。设置在焚烧炉至二燃室连接烟道上,具备防爆及紧急放散双重功能。紧急防爆装置用于一般事故和停电事故时的烟气紧急排放,具备事故紧急排放和安全排放功能。

3)烟气处理系统

(1)余热锅炉。余热锅炉是与焚烧工艺设备成套供货的特种锅炉。余热锅炉的烟气出口温度600℃,避开二噁英合成200~500℃温度区间。余热锅炉出口烟气进入急冷塔。由原一体式半膜式壁半对流管束锅炉改为独立立式膜壁锅炉+独立对流管束水管锅炉。设备调整原因为原一体式半膜式壁半对流管束锅炉由于空间场地问题为卧式,积灰严重,特别是在对流管束部分形成的积灰是在线清灰无法处理的,需要人工进行清理,造成了整套生产线的起停频繁,影响了生产效率。新锅炉为立式相对积灰和清灰效果明显。另外,由于采用了分体式工艺,对于更容易腐蚀的对流管束可以定期进行维修更换,以减小设备成本。

(2)急冷塔。为中空塔体结构,由塔本体、进口烟道、出口烟道、落灰斗及喷头等组成,设计入口烟气温度(600±20)℃,设计出口烟气温度(200±5)℃(在1 s时间内由600℃降温到200℃)。避免二噁英再次生成。

(3)除酸喷雾塔。除酸塔按照急冷除酸一体化功能进行设计,由碱液系统供给的NaOH溶液被雾化喷头雾化成200μm的雾滴,然后受向上的热烟气作用,在塔体上部形成一个碱性雾滴悬浮的高密度区域,与烟气中的酸性物质发生中和反应。塔内反应后的烟气夹带着反应生成物的干燥粉末尘进入下级设备。

(4)活性炭加料器。一般采用螺旋输送投料机,在螺旋输送机中加料并通过管道内的螺旋片把活性炭送入烟道内,在烟气流动过程中将活性炭分散在烟气中,使其与烟气充分接触,达到吸附二噁英和重金属的目的。

(5)布袋除尘器。布袋除尘器按《脉冲喷吹类袋式除尘器技术条件》(JB/T 8532—1997)进行制造、验收。布袋除尘是用来去除医疗废物经焚烧后烟气中粉尘物及重金属和二噁英等,它是尾气处理的最后一道防线。布袋除尘器由仓体、布袋、袋笼、反吹系统及自动控制系统等组成。布袋过滤后的烟气排放浓度和布袋除尘器的使用寿命取决布袋的设计参数,其过滤面积不能大也不能小。布袋除尘器不仅仅是去除粉尘,对抑制二噁英也非常重要。在卸灰系统增加螺旋输送器将飞灰直接输送到危险废物暂存间,可以减少飞灰在场内转移时产生的环境污染,并降低对操作人员的危害。

4)废水处理措施

食堂废水经隔油后进入废水处理系统;办公生活废水经化粪池后进入废水处理系统。

厂区冲洗类废水与食堂废水、生活废水混合后经沉淀+兼氧+消毒+碳过滤后贮存于回用水池,全部回用于生产,不外排,没有外排口。

4.6.2.4 经验借鉴

1)余热锅炉调整

由原一体式半膜式壁半对流管束锅炉改为独立立式膜壁锅炉+独立对流管束水管锅炉。设备调整原因为原一体式半膜式壁半对流管束锅炉由于空间场地问题为卧式,积灰严重,特别是在对流管束部分形成的积灰是在线清灰无法处理的,需要人工进行清理,造成了整套生产线的起停频繁,影响了生产效率。新锅炉为立式相对积灰和清灰效果明显,另外由于采用了分体式工艺,对于更容易腐蚀的对流管束可以定期进行维修更换,以减小设备成本。

2)布袋除尘器设备调整

对现有布袋系统进行改造,在卸灰系统增加螺旋输送器将飞灰直接输送到危险废物暂存间。可以减少飞灰在场内转移时产生的环境污染,并将对操作人员的危害降低。

3)增加烟气水洗系统

烟气水洗系统可以更有效去除烟气中的颗粒物、二氧化硫、氮氧化物以及其他一些溶于洗涤液的有害物质,并降低烟气温度,从而达到控制烟气污染物,进一步降低污染物排放值。