5.6.1 医疗废物高温蒸汽处理技术

5.6.1.1 案例单位概况

河北某公司,依托国外先进的“高温蒸汽灭菌工艺”和自主研发的“物联网管控系统”,借助两个走下去的创新管理模式,建立覆盖城乡全域的医疗废物收运、处置管理体系,整个流程全程监管、不留死角、可追根溯源。

目前,该公司建有两条日处理能力为10 t的高温蒸汽灭菌生产线,医疗废物转运车10辆,拥有一支专业的医疗废物收集、转运、处置团队,负责廊坊全域医疗机构的医疗废物收运和环保处置工作,日处理量9~12 t。

该公司定员45人,其中管理人员8人,技术人员3名,操作人员34人,有3名环境工程专业和相关专业中级以上职称,并具有3年以上固体废物污染治理经历。

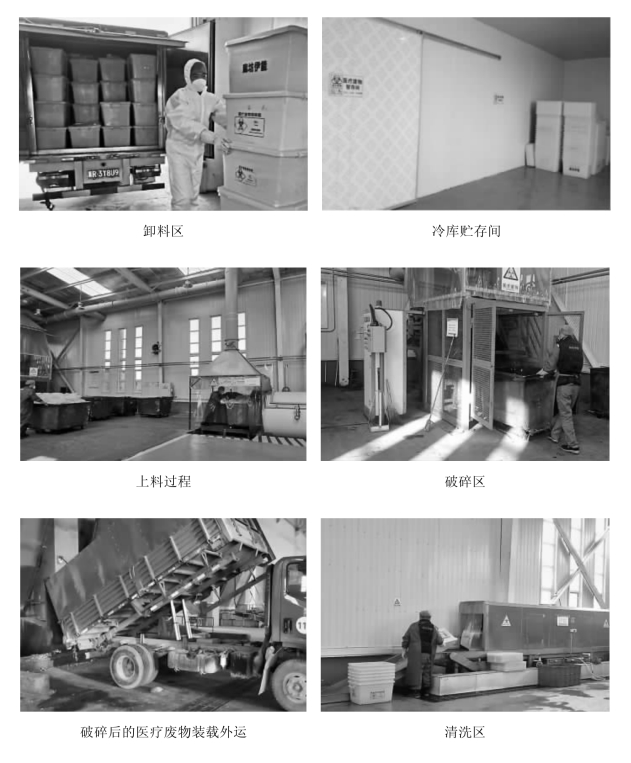

高温蒸汽处理技术案例研究现场如图5-18所示。

图5-18 高温蒸汽处理技术案例研究现场设备情况

5.6.1.2 处理设备

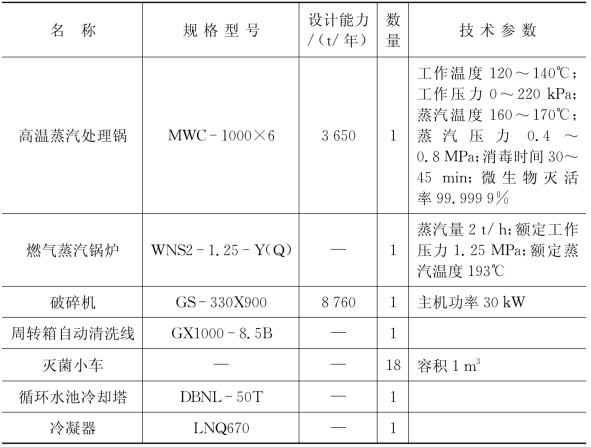

1)主体设备

主要设备由高温蒸汽处理锅、燃气蒸汽锅炉、破碎机、周转箱自动清洗线、灭菌小车、循环水池冷却塔、冷凝器等组成。设备规格型号、主要技术参数见表5-4。

表5-4 主体设备技术参数

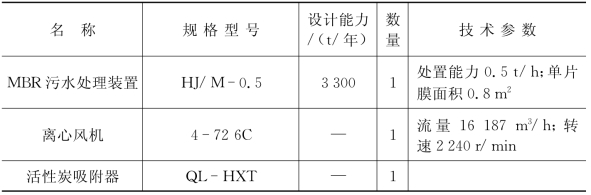

2)二次污染控制设备

二次污染控制设备主要包括MBR污水处理装置、离心风机、活性炭吸附器等,主要技术参数见表5-5。

表5-5 二次污染控制设备技术参数

(https://www.daowen.com)

(https://www.daowen.com)

5.6.1.3 运行管理

蒸汽处理过程中对医疗废物进行搅拌,搅拌强度实现医疗废物外包装袋的有效破损;蒸汽处理过程应在消毒温度≥134℃、压力≥0.22 MPa(表压)的条件下进行,相应消毒时间≥45 min;高温蒸汽处理后根据工艺状况对物料进行泄压、冷却处理,有效降低出料温度。在这样的工艺参数控制下,能够保证医疗废物的消毒处理效果。

消毒效果方面,采用嗜热性脂肪杆菌芽孢(Bacillus ATCC 7953)作为生物指示剂,确保其杀灭对数值≥4.00,总体必须满足《消毒与灭菌效果的评价方法与标准》(GB 15981—1995)与《医院卫生消毒标准》(GB 15982—2012)的要求,消毒效果通过B-D实验、检测试剂、检测卡进行验证,频次为每天一批次,第三方自行监测为每年一次。

污染防治设施配置及处理管理方面,适时检测、监督TVOC、恶臭、颗粒物等废气污染物处理效果,检测、监督废水处理及噪声排放要求,出现问题及时解决。设施监测计划为外检为每年一次、内检为每3年一次;安全阀每年一次;压力表每半年一次,须经当地特种设备检测机构进行检测。灭菌锅出现故障时,应立即关闭电、蒸汽开关,打开安全阀及排气阀,及时报告相关负责人,待灭菌锅修复正常后,必须经过真空度与灭菌度测试后才能重新启用,而灭菌未完成的医疗废物须重新进行高温灭菌处理。

高温蒸汽处理设施运行过程管理方面的要求有:①进入消毒仓的蒸汽压宜在0.3~0.6 MPa范围内;②蒸汽应为饱和蒸汽,其所含的非可凝性气体不应超过5%(体积分数);③蒸汽供应量应能满足处理工程满负荷运行的需要;④年供蒸汽天数不宜低于350 d,且连续中断供应时间不宜超过48 h;⑤蒸汽由自备锅炉提供的,锅炉的设计、制作、安装、调试、使用及检验应符合相关标准要求。蒸汽供应系统设置压力调节装置,减少蒸汽压力扰动对高温蒸汽处理设备的影响。

5.6.1.4 管理实践经验借鉴

高温蒸汽处理技术操作简单,但处理周期相对较长,间歇工作,投资及运行费用均较低。

本项目医疗废物处置过程主要包括收运、卸料、临时贮存,车辆、周转箱清洗消毒,高温蒸汽灭菌、破碎、检验等工序。

1)收运

本项目共有10辆医疗废物转运车,转运车采用全封闭冷藏微负压设计。箱体内设有紫外线消毒和自动喷淋装置可定时对转运的医疗废物进行消毒。

为确保医疗废物转运全过程监管,10辆转运车全部加装北斗定位与视频监控系统,实时数据直接传至河北省交通运输厅管理平台。通过车辆动态监控系统可随时掌握车辆运行状态确保驾驶员不超速不疲劳驾驶。每辆车分别配一名司机和押运员,司机和押运员必须持有危险品运输从业资格证方能上岗作业。

通过随车电子秤去固定的医疗点进行收运,收运时医疗机构已将医疗废物进行分类打包并装入专用周转箱内,交接双方确认医疗废物的类别、重量、预留周转箱的数量并按规定分别填写五联单和二联单。

2)卸料

医疗废物由运输车运送至厂区卸料区,将医疗废物卸入灭菌车内,暂未处理的医疗废物盛放周转箱暂放于冷库内,待前一批医疗废物处理完毕后,由冷库运至灭菌小车处,卸入灭菌车进行下一批医疗废物的处置。

3)车辆周转箱清洗消毒

医疗废物转运车及周转箱完成卸料后,均进行清洗和消毒,方可出厂使用。

4)上料

医疗废物由工作人员倒入灭菌车内,高温蒸汽处理锅仓口至仓内配备灭菌车行驶轨道,医疗废物倒入灭菌车后由仓口推入仓内,关闭处理锅仓口,等待灭菌处理。

5)高温蒸汽灭菌

(1)预真空。将灭菌车由推入仓内并关闭仓门后,通过蒸汽引射器将高温蒸汽处理锅内的压力抽至-0.09 MPa,抽出的空气与锅炉来的高温蒸汽混合灭菌后排入冷凝器内快速冷凝。冷凝后的废气经过滤器和活性炭过滤后排放,蒸汽冷凝后形成的冷凝废水排入厂内污水处理站。

(2)高温蒸汽灭菌。预真空后开启进气阀,蒸汽进入灭菌仓对医疗废物进行加热,使灭菌仓内的温度升至134℃,压力升至0.22 MPa,当灭菌仓温度达到设定值后转入灭菌阶段,在此阶段灭菌仓内进气阀受仓内压力和温度共同控制下,确保仓内温度保持在134℃,压力保持在0.22 MPa,灭菌仓内的医疗废物进行高温蒸汽杀菌处理,灭菌时间持续45 min。

(3)后真空。高温蒸汽处理过程完毕后,对仓内进行后真空处理,抽出灭菌仓的水蒸气,对医疗废物进行干燥并降低医疗废物的温度,减轻医疗废物的异味。冷凝后的废气经高效过滤器+活性炭过滤后排放,蒸汽冷凝后形成的冷凝水排放至厂区污水处理站进行处理。

6)出料、检测

打开处理仓门,将灭菌车沿轨道推出灭菌仓,对灭菌医疗废物进行灭菌效果检测,检验达标后进入破碎工序,不合格的物料返回高温蒸汽处理锅再次进行灭菌处理。

7)破碎

破碎单元由提升机、破碎机和螺旋输送机组成。破碎机在医疗废物灭菌处理后,将废物中的棉花、纱布、塑料或玻璃瓶、针头、手术刀等进行破碎切割形成小于50 mm×50 mm的颗粒。破碎后的物料随出料口进入螺旋输送机,送到输送车。

8)转运

由于本项目距离垃圾填埋场较近,故不考虑设置压缩单元。破碎的医疗废物直接运送至破碎后的废弃物转运至中电环保发电有限公司进行焚烧发电。

9)废水处理

本工程废水为医疗废物高温蒸汽处理产生的废水包括工艺废水和生活污水。经高温水消毒后的工艺废水、生活污水及部分雨水经格栅滤网去除大部分漂浮物及大颗粒杂物后,自流进入综合污水调节池中。在此进行均质均量,废水中COD与BOD相对较低,易于生化处理。经均质均量后的废水由潜污泵提升进入A剂池,经均质均量后的废水由潜污泵提升进入A剂和O剂生物接触氧化池中进行微生物处理。

废水生化处理主要包含水解酸化池、生化池、MBR池、污泥池等组成。水解酸化池中,设置微曝气搅拌,使水体在厌氧及兼氧的状态下,控制DO在0.3~0.5 mg/L。水中的部分大分子有机物分解成小分子有机物。经此处理后的混合水体进入接触氧化池。接触氧化池是一种以生物膜法为主,兼有活性污泥法的生物处理装置。通过曝气鼓风机提供氧源,溶解氧控制,DO在2.5~3 mg/L。在该装置中的有机物被微生物所吸附、降解,使水质得到净化。好氧池采用聚乙烯组合型填料。该填料比表面积大,不易使生物膜结成球团,本身又具有气泡细,氧利用率高,布气均匀的特点。

氧化处理后的混合液流入MBR池。MBR池采用活性污泥法进一步降解水体中的有机分子,使水体中的污染物在活性污泥的作用下得到再次的分解,然后通过MBR膜使水体得到最终的净化。

MBR池出水进入清水消毒池,在此投加消毒杀菌药液,进一步去除水体中的病菌类,中水出水水质达到城市杂用水水质标准。

危废物产生情况:废水生化处理主要包含水解酸化池、生化池、MBR池、污泥池等组成。在生化处理过程中,产生剩余污泥。