四、实训准备

1)畜禽固体粪污堆肥和制肥设备

现代化堆肥厂采用的各种各样的发酵装置和堆肥系统都有共同的特征,就是以工艺要求为出发点,使发酵设备具有改善、促进微生物新陈代谢的功能,最终达到缩短发酵周期,提高发酵速率、提高生产效率、实现机械化大生产的目的,达到所要求的堆肥产品的质量标准。

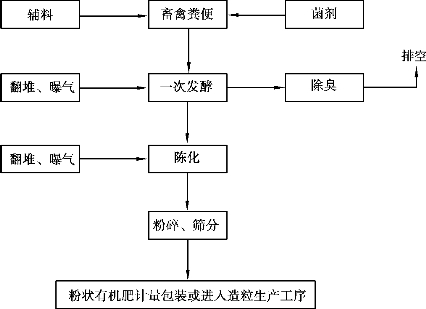

经过处理后的畜禽粪便被送到发酵设备,发酵过程控制在适当的条件下,畜禽粪便完全发酵腐熟后物料达到无害化的结果。通过后续处理设备对堆肥作更细致的筛除,除去杂质。必要时可采用烘干造粒,或添加化肥,制成高效复合肥等深度加工处理设备。后处理和制肥的工艺流程见图8.1。在这一过程中需要采用大量的通用设备和非标设备,下面简要介绍在堆放和制肥过程中涉及的各种机械设备和装置。

图实8.1 堆肥发酵工艺流程图

2)前处理相关设备

畜禽粪便的前处理系统包括进料和供料系统、贮存系统、混合搅拌系统和输送系统等组成。进料和供料系统是由地磅秤、贮料仓、进料斗以及起重机等组成。畜禽粪便收集车通过进口、出口车道驶入卸料台或暂时站台,将畜禽粪便卸入储存池或进料斗中。畜禽粪便堆放场或储存池都是暂时用来贮放畜禽粪便的。通过起重机械将畜禽粪便从贮料仓中运到料斗中(如可能,应实施畜禽粪便的分类收集)。前处理涉及应用的设备如下:

(1)地磅秤

设置地磅秤的目的是对畜禽粪便收集车运进的畜禽粪便进行称量。安装磅秤是用来控制进入设备的畜禽粪便量、运出的堆肥量以及可回收的有价值的物料、残余物等。

堆肥处理厂畜禽粪便进料系统可分为直接进料系统与间接进料系统两类。前者,畜禽粪便不经过贮料仓而直接从堆料场送到处理设备;后者则需先经过卸料台、进料门送入贮料仓(池或坑),然后再用各类起重设备门吊入进料斗中,再经输送机送往处理设备。

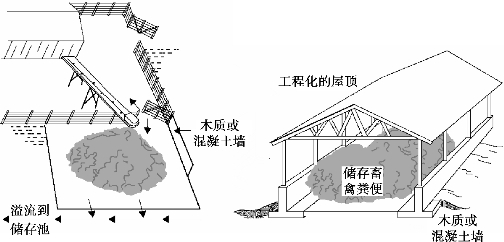

(2)堆料场

直接进料系统需设置堆料场,堆料场要有适当的大小,能使畜禽粪便收集车自由地从中通过,并应有足够的强度来承受畜禽粪便收集车的质量,同时堆料场应使得在进料的高峰时期容许暂时存放畜禽粪便。此时,堆料场也应安装顶棚,防止风雨侵蚀,还应配有照明和通风装置(图实8.2)。

图实8.2 现场畜禽粪便堆放场(左)和采用工程化的畜禽粪便堆料场(右)示意图

(3)卸料台和进料仓

卸料台应有足够的宽度和长度,使畜禽粪便收集车容易将畜禽粪便安全运到指定地点,卸料台应紧靠贮料仓和料斗旁。卸料台四周与处理设备应隔开,防止收集车的振动影响设备操作。卸料台分为两种:一种是室内带顶棚的;另一种是室外无顶棚的。

进料仓为畜禽粪便进入堆肥设备前的最后储存场所。进料仓内关键设备为进料斗和进料门。进料斗用以输送畜禽粪便,而进料门指进料仓的门,可将卸料台与料仓隔开,可以防止料仓内臭气和尘埃的散发。应根据畜禽粪便收集车的类型来决定进料门的宽度和高度。进料门的数目应以进料高峰期畜禽粪便车能顺利工作为宜。进料门的宽度应为畜禽粪便收集车最大宽度加上1.2 m以上,高度应以卡车满载高度为准。门一般是现场操作开启,但当卸料车辆很多时,要求安装全自动开启系统,从控制室进行遥控或现场操纵。

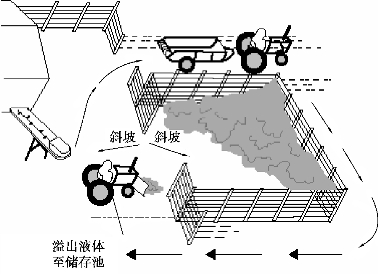

(4)储存塘或储存池

储存塘是用来贮放在两个施肥(灌溉)季节之间产生的畜禽粪便,在有氧化塘处理设施的情况下,用来调节进入处理系统的畜禽粪便处理量。储存塘的容量应根据计划收集进入堆肥厂的畜禽粪便量、设备的操作计划、日收集畜禽粪便和降雨等情况的变化量因素来决定(图实8.3)。

(5)装载机械

由畜禽粪便堆料场或贮料仓(池)向进料斗、给料机或其他输送皮带上供料的设备和机械类型较多,常用的有起重吊车、回转式装载机、液压式铲车、抓斗装载机等。起重机械大致可分为轻小型起重设备、桥式类型起重机、臂架式类型起重机及升降机等。在堆肥厂常采用桥式抓斗起重机、龙门抓斗起重机。回转式装载机既可以在畜禽粪便堆放场使用,也可以在贮料仓池中使用,它可以使用在较大的畜禽粪便处理厂。液压式铲车适合于堆料场内工作,它可以将物料直接送到平板给料机或料斗内,装卸灵活,使用方便,在小型堆肥厂采用较广泛,铲斗容积一般为1.5~3 m3。抓斗装载机转动灵活,视野宽广,适于在堆场内工作,用蟹爪耙将畜禽粪便不断地运到料斗内或运输机上。直接进入预处理设备。

图实8.3 地上式畜禽粪便储存池

(6)运输机械

连续输送机是运输设备的一大类,它是一种把散粒物料或成件物品沿着给定的工艺路线连续不断地从装载端运到卸载端的机械设备。堆肥厂常用的运输传动装置(包括起重机械)主要有链板式输送机、皮带输送机、斗式提升机、螺旋输送机等。

3)发酵设备

堆肥发酵装置种类繁多,除了结构形式不同外,主要差别在于搅拌发酵物料的翻堆机械不同,大多数翻堆机械兼有运送物料的作用。下面侧重介绍几种常用的发酵设备。

(1)翻堆机发酵池

这种形式的翻堆机可以根据发酵工艺的需要,定期对物料进行翻动、搅拌混合、破碎、输送物料。这种翻堆机由两大部分组成:大车行走装置及小车旋转桨装置。搅拌桨叶依附于移动行走装置而随之移动。

小车及大车带动旋转桨在发酵仓内不停地翻动,翻堆机的纵横移动把物料定期向出料端移动。由于搅拌可遍及整个发酵池,故可将池设计得很宽,具有较大的处理能力。

发酵时间为7~10天,翻堆次数为一天一次。根据物料的情况可改变翻堆的次数。

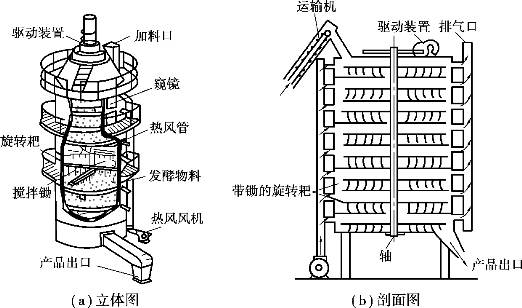

(2)多段竖炉式发酵塔

多段竖炉式发酵塔是立式多段发酵设备之一,是指整个立式设备被水平分隔成多段(层)。图实8.4是其中一种形式的示意图。

从仓顶加入的物料,在最上段靠内拨旋转搅拌耙子的作用,使物料边搅拌边向中心移动。然后物料从中央落下口下落到第二段;在第二段的物料则靠外拨旋转搅拌耙子的作用从中心向外移动,使物料从周边的落下口下落到第三段,以此类推。即单数段内拨自中央落下口下落,双数段外搅自周边下落口下落,可从各段之间强制鼓风送气,也可不设强制通风设备而靠排气管的抽力自然通风。塔内温度分布为上层到下层逐渐升高。前二、三段主要是物料受热到中温阶段,嗜温菌起主要作用。第四、五段后已进入高温发酵阶段,嗜热菌起主要作用。通常全塔分八段。塔内每段上堆料可被搅拌器耙成垄沟形,可增加表面积,提高通风供氧效果,可促进微生物氧化分解活动。

图实8.4 多段竖炉式发酵塔

这种发酵仓的优点在于搅拌很充分,但旋转轴扭矩大,设备费用和动力费用都比较高。

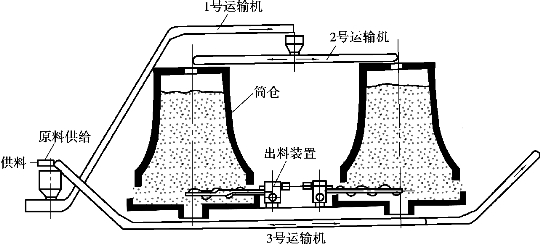

(3)筒仓式发酵仓

筒仓式发酵仓为单层圆筒状(或矩形)(图实8.5),发酵仓深度一般为4~5 m,大多采用钢筋混凝土结构。通常筒仓式发酵仓是一种在圆筒仓下部设置排料的装置(如螺杆出料机),用高压离心机由仓底强制通风供氧,以维持仓内堆料的好氧发酵。原料从仓顶加入,为防止下料时在仓内形成架桥起拱现象(形成穹窿),筒仓直径由上到下逐渐变大或者安装简单的消除起拱设施。筒仓式静态发酵仓结构简单、螺杆出料较方便可靠。

图实8.5 筒仓式发酵仓

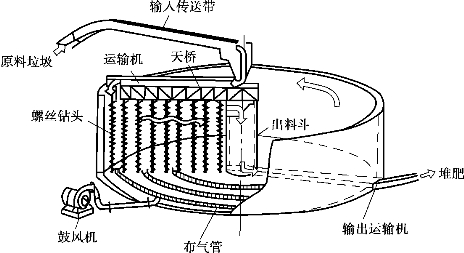

(4)螺旋搅拌式发酵仓

螺旋搅拌式发酵仓的示意图,如图实8.6所示,这也是动态式筒式发酵仓的一种形式。经预处理工序分选破碎的废物被运输机送到仓中心上方,靠设在发酵仓上部与天桥一起旋转的输送带向仓壁内侧均匀地加料,用吊装在天桥下部的多个螺丝钻头来旋转搅拌,使原料边混合边掺入到正在发酵的物料层内。

图实8.6 螺旋搅拌式发酵仓

空气由设在仓底的几圈环状布气管供给。由于靠近仓壁附近的物料水分蒸发量及氧消耗量较多,该处布气管应供给较多的空气,靠近仓中心处布气管则可供给较少的空气。即配合发酵进行深度、合理而经济的供气。

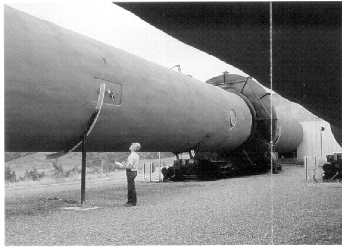

(5)水平(卧式)发酵滚筒

水平(卧式)发酵滚筒有多种形式,其中典型形式为著名的达诺式滚筒(图实8.7)。其主要优点是结构简单,可以采用较大粒度的物料,使预处理设备简单化,物料在滚筒内反复升高、跌落,同时可使物料的温度、水分均匀化,达到曝气的目的,可以完成物料预发酵的功能。(https://www.daowen.com)

图实8.7 达诺式滚筒堆肥设备

达诺式滚筒的生产效率相当高,世界上经济发达国家常采用它与立式发酵塔组合应用,高速完成发酵任务,实现自动化大生产。

4)造粒设备

在复合肥生产工艺设备中,造粒机是较关键的设备,应用在造粒工序的造粒机有以下几种形式:滚筒式、转盘式、挤压式等,各种机型的原理及特点如下所述。

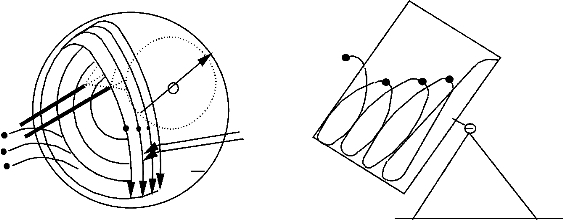

(1)滚筒式造粒机

滚筒式造粒机主要由驱动装置、滚筒、防腐内衬、支承装置及进出料箱等组成,滚筒与地面呈倾斜安装,粉体从滚筒一端送入,在滚筒转动产生的离心力和粉体自重的作用下,粉体在滚筒内做上升运动(图实8.8),从而完成颗粒的核化、成长、整粒的工艺过程,形成的颗粒由滚筒另一端排出。

图实8.8 滚筒式造粒机的结构示意图

(2)转盘式造粒机

转盘式造粒机由造粒盘、减速器、角度调整机构和驱动装置等组成。盘体与水平位置成倾斜状态,根据需要可在30°~60°调整。由于斜置造粒盘旋转,粉体在盘内被加湿并做循环运动,形成的颗粒从造粒盘边缘溢流出来排到机外,见图实8.9、图实8.10。

图实8.9 转盘式造粒机示意图

图实8.10 在某污水处理厂实际应用中的转盘式造粒机

上述两种造粒机与其他类型的造粒机比较具有生产率高、耗能少、运转费用低的特点,适用于生产规模较大的工厂。两种造粒机相比较,其优缺点为:

①转盘式造粒机本身有分离颗粒的能力,产品的粒度分布范围小;

②转盘式造粒机转动作用强,颗粒的球形度好;

③转盘式造粒机为开放式,操作人容易监视转盘内的造粒情况;

④转盘式造粒机要求操作人员具有熟练的操作技术;

⑤转盘式造粒机的粉尘处理较困难,而滚筒造粒机比较容易。

(3)挤压式造粒机

挤压式造粒机是将粉体从压模的模孔挤出,从而达到造粒的目的。根据从模孔挤出的结构不同,挤压式造粒机大致可分为两种,即压辊挤压式和螺旋挤压式,目前较为常用的是压辊挤压式。压辊挤压式是利用压辊的挤压力将粉体从压模孔中连续挤出的方法,根据压模的形状又可分为平模式和环模式。

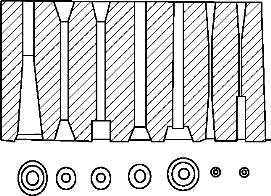

压模造粒机的压模为圆板形,压模水平设置,压模上装有几个压辊,驱动压辊或压模转动,使送入压模上的粉体连续地从模孔挤出成型。挤出的长条状颗粒被切刀断成适当的长度。两种挤压式造粒机的压模应采用耐摩损、耐腐蚀,具有高硬度的特殊钢材制造,模孔的形状也应根据被加物料种类和造粒尺寸的不同而有差异,模孔的形状见图实8.11。压辊的表面加工成波纹状,以增大与物料的摩擦,材质一般用特殊钢热处理,硬度比压模稍低,以防止对压模有异常的摩损。

图实8.11 模孔类型示意图

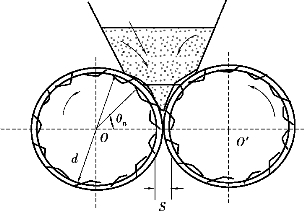

(4)压缩造粒法

图实8.12 压缩造粒机

较为常见的压缩造粒机的原理如图实8.12所示,从上方向两个同速转动着的压辊间喂料,随着压辊的转动,粉体被压缩,空隙逐渐减小,最后被压成密实的颗粒,两个压辊的间隙决定着颗粒的相对密度及强度,颗粒形状也有多种。

压缩造粒法与其他方法比较,具有如下特点:①颗粒均匀,整齐,表面光滑;②颗粒密度大;③一般情况下干燥状态的粉料就可制粒,后续工序不需烘干,不存在成分蒸发问题;④机器庞大,结构复杂;⑤生产率低;⑥粒径通常大于3 mm,很难得到球状产品;⑦与粉体直接接触的压模易摩损。

综上所述,各种造粒方式均可用于制复合肥工艺,只是各有不同的适用范围而已。转盘式造粒机特别适合小规模(年产万吨)生产,生产工艺简单,并根据当地实际要求,灵活方便地调整复合肥配比,生产出品种多样的产品。挤压式造粒机适用范围较广,可根据自动化程度的不同分别适用于各种规模的造粒。

5)筛分和包装设备

筛分是利用筛子将粒度范围较宽的颗粒群分成窄级别的作业。该分离过程可看作由物料分层和细粒透过筛子两个阶段组成。物料分层是完成分离的条件,细粒透过筛子是分离的目的。

为了使粗细物料通过筛面分离,必须使物料和筛面之间具有适当的相对运动,使筛面上的物料层处于松散状态,即按颗粒大小分层,形成粗粒位于上层,细粒位于下层的规则排列,细粒到达筛面并透过筛孔。同时物料和筛面的相对运动还可以使堵在筛孔上的颗粒脱离筛孔,以利于细粒透过筛孔。

适用于固体废物处理的筛分设备主要有固定筛、筒形筛、振动筛和摇动筛。其中用得最多的是固定筛、筒形筛、振动筛。

(1)固定筛

筛面由许多平行排列的筛条组成,可以水平安装或倾斜安装。固定筛由于构造简单、不耗用动力、设备费用低和维修方便,在固体废物处理中广泛应用。固定筛又分为格筛和棒条筛。如图实8.13。

图实8.13 固定筛

(2)筒形筛

筒形筛是一个倾斜的圆筒,置于若干滚子上,圆筒的侧壁上开有许多筛孔。

圆筒以很慢的速度转动,因此不需要很大动力,这种筛的优点是不会堵塞。

筒形筛筛分时,固体废物在筛中不断滚翻,较小的物料颗粒最终进入筛孔筛出。

(3)振动筛

振动筛的特点是振动方向与筛面垂直或近似垂直,振动次数600~3 600 r/min,振幅0.5~1.5 mm。物料在筛面上发生离析现象,密度大而粒度小的颗粒钻过密度小而粒度大的颗粒的空隙,进入下层到达筛面,大大有利于筛分的进行。振动筛的倾角一般在8°~40°。振动筛主要有惯性振动筛和共振筛。

筛分后的粪肥进行包装、外运。