3.2.1 多官能度异氰酸酯为交联剂

以BAMO-r-THF共聚醚(分子量Mn为3 910 g·mol-1,多分散性指数为1.68,羟基含量为0.454 mmol·g-1)为黏合剂、N-100(六次甲基二异氰酸酯与水加成的无定形低聚物,Mn为728 g·mol-1,官能度为3.87,异氰酸酯含量为5.32 mmol·g-1)为固化剂,制备多官能度异氰酸酯交联BAMO-r-THF共聚醚弹性体,分析弹性体网络结构调节方式及其力学性能响应规律。

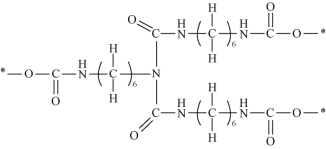

N-100为脂肪族类异氰酸酯固化剂,反应活性低,采用二月桂酸二丁基锡(T12)催化剂调节其交联反应速率。T12使用前将其配置成0.25%的邻苯二甲酸二辛酯(DOP)溶液。交联剂N-100在BAMO-r-THF共聚醚弹性体中的交联点结构示意图如图3-7所示。

图3-7 N-100固化交联点结构示意图

(一)弹性体制备

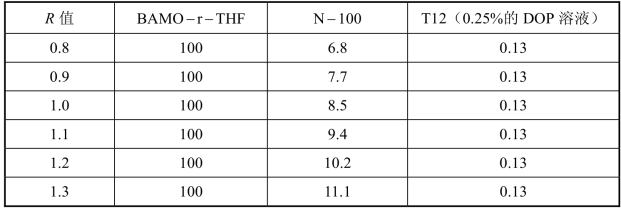

按照表3-1所列配方组分质量比,将BAMO-r-THF共聚醚黏合剂、N-100固化剂混合,搅拌均匀后,添加T12催化剂,再次搅拌均匀,倒入聚四氟乙烯模具中,60 ℃下真空除泡,然后置于50 ℃隔水式恒温箱中,固化,得到不同固化参数(R值)的聚氨酯交联BAMO-r-THF共聚醚弹性体。

表3-1 BAMO-r-THF弹性体组分质量比

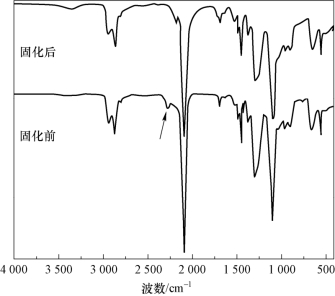

图3-8为BAMO-r-THF共聚醚弹性体固化前、后红外谱图。对比固化前、后红外谱图,可以看出,2 931 cm-1、2 862 cm-1处为BAMO-r-THF共聚醚分子链结构中亚甲基的对称和不对称伸缩振动吸收峰,2 089 cm-1为叠氮基(—N3)的特征吸收峰,1 093 cm-1为分子链上C—O—C的特征吸收峰。固化后,弹性体在2 251 cm-1处对应—NCO的红外吸收峰完全消失(图3-8中箭头所示),说明高活性异氰酸酯基团已完全反应。

图3-8 BAMO-r-THF与N-100交联弹性体红外谱图

(二)网络结构

交联弹性体浸泡溶胀时,一方面,由于弹性体内外浓度差,溶剂分子试图渗入高聚物内部,使得弹性体体积发生膨胀;另一方面,交联弹性体体积膨胀导致交联网链向三维空间扩展,网链结构产生回缩力,力图使弹性体收缩,将弹性体内部的溶剂排出。当这两种趋势趋于平衡时,弹性体达到溶胀平衡。若弹性体交联密度低、网链分子量高,则弹性体体积平衡溶胀率大;反之亦然。通过测定平衡溶胀率可表征交联弹性体的网络结构。

1.溶胀性能

异氰酸酯固化剂N-100的官能度大于3,其与BAMO-r-THF共聚醚黏合剂端羟基反应时,形成三维交联网络弹性体,采用平衡溶胀法探究固化参数R值对BAMO-r-THF共聚醚弹性体交联网络结构的影响规律。

室温下,取BAMO-r-THF共聚醚弹性体试样约0.2 g(约10 mm × 5 mm ×4 mm)浸泡于甲苯溶液中。每隔一段时间取出试样,用滤纸快速吸除试样表面溶剂,称重,放回,直至连续两次质量变化小于0.001 g。依据质量加和定律,弹性体体积溶胀率qv由式(3-6)求得:

式中,m0为BAMO-r-THF共聚醚弹性体样品溶胀前质量;m为溶胀任意时刻弹性体的质量;ρ1、ρ2分别为溶剂和弹性体的密度。

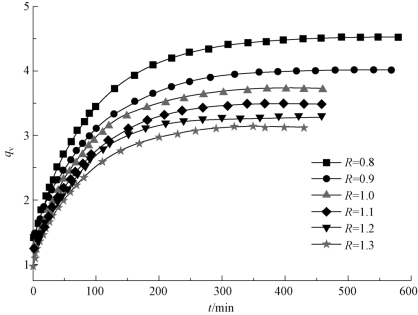

图3-9是不同R值制备BAMO-r-THF共聚醚弹性体平衡溶胀曲线。可以看出,R值越大,弹性体达到溶胀平衡的时间越短,体积平衡溶胀率越低。平衡溶胀率随R增大而单调下降。

图3-9 不同R值BAMO-r-THF共聚醚弹性体平衡溶胀曲线

2.网络结构参数

除交联密度外,弹性体平衡溶胀率还与实验温度、弹性体与溶剂间的相互作用有关。依据Flory-Huggins溶液理论和弹性体网链高斯模型,可建立交联弹性体网络结构参数与上述各因素间的定量关系式。

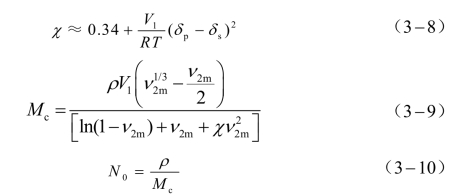

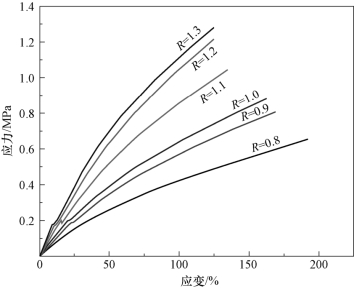

BAMO-r-THF共聚醚交联弹性体在溶剂中达到溶胀平衡后,BAMO-r-THF共聚醚在溶胀弹性体中的积分数ν2m可用Bristow-Watson公式获得[33],见式(3-7);弹性体网链与溶剂间的Flory-Huggins相互作用参数χ可根据式(3-8)计算获得[34];根据Flory-Huggins理论推导的Flory-Rehner方程可获得弹性体交联点间网链平均分子量Mc,见式(3-9)[35];弹性体单位体积内网链密度N0可通过式(3-10)获得。

式中,V1为甲苯溶剂摩尔体积,106.4 mL·mol-1;R为气体常数,8.314 J·mol-1·K-1;T为绝对温度,K;δs为甲苯的溶度参数![]() 为弹性体溶度参数,用BAMO-r-THF共聚醚溶度参数替代,

为弹性体溶度参数,用BAMO-r-THF共聚醚溶度参数替代,![]() ρ为弹性体的密度[36]。

ρ为弹性体的密度[36]。

依据式(3-7)~式(3-10),不同固化参数R值所得BAMO-r-THF共聚醚弹性体网络结构参数如表3-2所示。固化参数R值由0.8增加至1.3时,BAMO-r-THF共聚醚弹性体交联点间表观网链分子量Mc值由5132g·mol-1单调下降至2161g·mol-1;有效网链表观密度由0.2319mmol·cm-3单调增加至0.5526mmol·cm-3。

表3-2 不同固化参数R值所得BAMO-r-THF弹性体网络结构参数

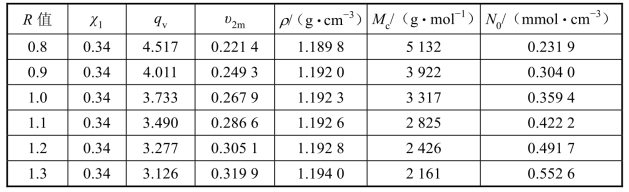

图3-10给出了不同固化参数条件下,聚氨酯交联BAMO-r-THF共聚醚弹性体网络结构示意图。固化参数R值小于1.0时,异氰酸酯摩尔量低于BAMO-r-THF共聚醚端羟基摩尔量,交联弹性体中的端羟基不能完全反应,弹性体网络结构存在悬挂链,故溶胀试验表现为较大的表观网链分子量和较低的表观网链密度。固化参数R值高于1.0时,异氰酸酯基团摩尔量大于羟基摩尔量,异氰酸酯与羟基等当量反应,生成氨基甲酸酯交联点后,尚余过剩异氰酸酯基团。高活性的异氰酸酯基团可发生副反应,其继续与氨基甲酸酯中的氨基进行反应,生成脲基交联点,使得弹性体内交联密度进一步升高。因此固化参数R值为1.3时,所得弹性体的网链平均分子量为2 161 g·mol-1,远低于BAMO-r-THF共聚醚预聚物分子量3 910 g·mol-1。另外,弹性体结构中的网链物理缠结也是造成网链表观分子量下降的主要原因之一。上述讨论未涉及异氰酸酯基团与水的副反应。在制备聚氨酯交联BAMO-r-THF共聚醚弹性体过程中,还要特别注意共聚醚中水分的含量,其对弹性体交联固化质量及其力学性能具有重要影响。

图3-10 BAMO-r-THF聚氨酯弹性体交联网络模型

此外,上述计算弹性体网络结构时,是将BAMO-r-THF共聚醚预聚物溶度参数等效于高分子弹性体的溶度参数,获得溶剂与聚合物弹性体的Flory-Huggins作用参数χ值,得到交联弹性体网链平均分子量及其交联密度,这种情况通常仅在交联剂、扩链剂以及固化剂总体含量较小的条件下方可近似。对于交联剂、扩链剂以及固化剂总体含量较高的情况下,可使用溶度参数不同的溶剂对交联弹性体进行平衡溶胀,绘制溶度参数-平衡溶胀率曲线,借助最大平衡溶胀率对应的值,确定弹性体溶度参数[37]。

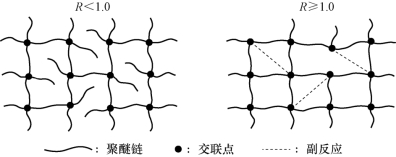

(三)力学特性

将表3-1所列BAMO-r-THF共聚醚弹性体样品制成哑铃状(宽度为5 mm,标距为16 mm),固定于CMT4104电子拉力试验机上;室温下对其进行力学性能测试,拉伸应变速率为1.25 min-1,其典型应力-应变曲线如图3-11所示。可以看出,不同固化参数R值制备的BAMO-r-THF共聚醚弹性体,其应力-应变曲线均表现为典型的无定型聚集态弹性体拉伸行为,即随应变增加,弹性体拉伸模量逐渐下降。

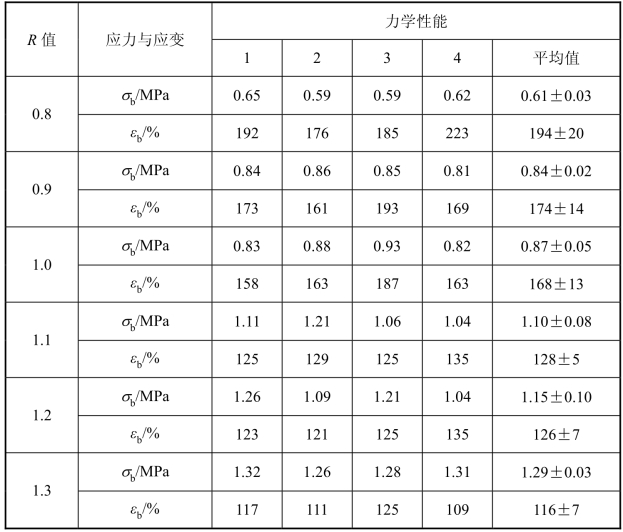

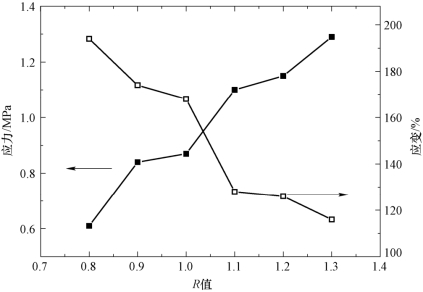

表3-3是不同R值BAMO-r-THF共聚醚弹性体断裂拉伸力学性能。随R值增加,弹性体表观网链密度逐渐增加,而弹性体拉伸强度、模量与其表观网链密度成正比,断裂延伸率与其成反比,因此,聚氨酯交联BAMO-r-THF共聚醚弹性体断裂拉伸强度由R值为0.8时(0.61±0.03)MPa单调递增至R值为1.3时的(1.29±0.03)MPa,断裂延伸率由R值为0.8时194%±20%降至R值为1.3时116%±7%,上述特性随R值变化趋势如图3-12所示。

图3-11 不同R值BAMO-r-THF弹性体常温典型应力-应变曲线

表3-3 BAMO-r-THF弹性体常温力学数据

图3-12 BAMO-r-THF弹性体力学性能随R值变化趋势

(四)玻璃化转变温度

1.DSC法

利用聚合物在玻璃化转变温度附近热容改变机制,通过对BAMO-r-THF共聚醚弹性体DSC曲线扫描,可判断其玻璃化转变温度。将5~10 mg BAMO-r-THF共聚醚弹性体薄片样品平置于DSC坩埚样品池中,采用F204 Netzsch示差扫描量热仪对其进行温度扫描,测试温度范围为-90~70 ℃;升温速率为10 K·min-1,氮气保护。

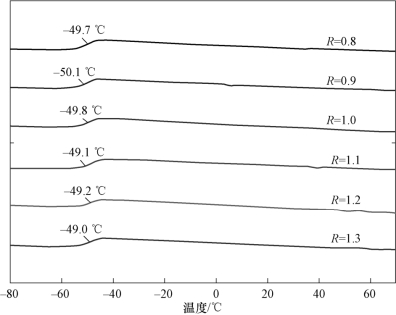

图3-13 不同R值时BAMO-r-THF弹性体DSC曲线

图3-13为不同固化参数R值时BAMO-r-THF共聚醚弹性体DSC曲线。可以看出,BAMO-r-THF共聚醚弹性体玻璃化转变温度约为-49 ℃,随R值改变,弹性体玻璃化转变温度变化不大。BAMO-r-THF共聚醚弹性体没有明显的放热、吸热峰,表明不同固化参数R值制得的BAMO-r-THF共聚醚弹性体在此温度范围内,聚集态无明显变化。

2.DMA法

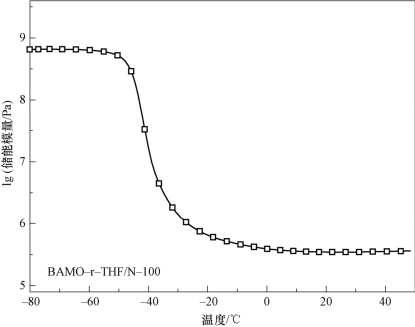

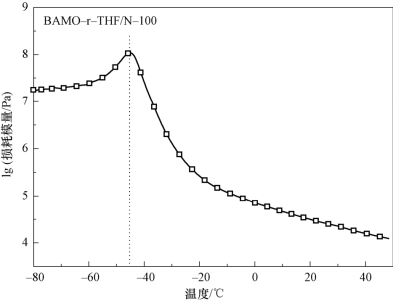

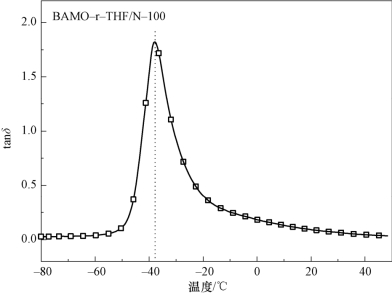

采用动态力学分析法(DMA)对固化参数R值为1.0的BAMO-r-THF共聚醚弹性体在加载频率为1 Hz、升温速率为3 K·min-1下进行DMA测试,储能模量、损耗模量及损耗因子与温度关系曲线如图3-14~图3-16所示。

图3-14 弹性体储能模量与温度关系曲线

图3-15 弹性体损耗模量与温度关系曲线

图3-16 弹性体损耗因子温度曲线

由图3-14、图3-15可知,-60 ℃附近BAMO-r-THF共聚醚弹性体储能模量开始减小,损耗模量开始上升,-50 ℃左右储能模量急剧减小,-45 ℃时损耗模量达到峰值。这表明,低于-60 ℃时,弹性体处于玻璃态,链段运动被完全冻结,受外力作用时仅分子中的键长、键角发生改变,形变量小,储能模量高,BAMO-r-THF共聚醚弹性体几乎呈现理想的弹性特性。-60 ℃左右时,聚合物链段开始发生运动,出现能量损耗,随着温度继续升高,运动链段的数目也开始增加,损耗模量在-45 ℃时达到一个极大值;随着温度继续升高,聚合物链段开始完全运动,内耗变小,损耗模量也降低。由图3-16可以看出,BAMO-r-THF共聚醚弹性体最大损耗因子(损耗模量与储能模量之比)对应温度为-37.88 ℃,对应于该弹性体玻璃化转变温度。由于DMA法测试弹性体玻璃化转变温度的依据是弹性体的玻璃态和高弹态两者间的力学响应特性存在差异,DSC法是基于弹性体玻璃态和高弹态两者间热容存在差异,且两者没有建立相应的等价测试标准,因此,所得弹性体玻璃化转变温度值也存在差异。

多官能度异氰酸酯固化剂N-100与BAMO-r-THF共聚醚预聚物反应,可形成具有三维交联网络结构的弹性体。调节配方固化参数R值(R>1.0时),借助异氰酸酯与氨基甲酸酯中氨基的反应可进一步调节聚合物交联网络结构,获得力学性能不同的弹性体材料。BAMO-r-THF共聚醚弹性体玻璃化转变温度与R值关系不大。测试方法对弹性体的玻璃化转变温度值影响较大,测试方法不同所得弹性体的玻璃化转变温度值也不完全一致。