4.4.2 应变速率对增塑弹性体力学性能的影响

环境温度分别设定为20 ℃和-40 ℃,应变速率分别采用1.25 min-1、2.5 min-1、5 min-1,研究应变速率对增塑比为0.5的BAMO-r-THF共聚醚弹性体力学性能的影响。

1.常温力学性能

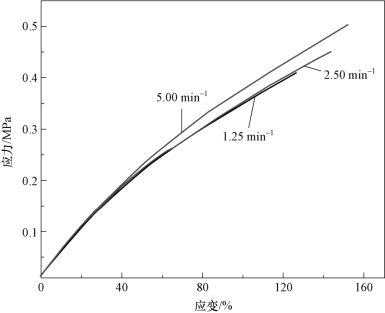

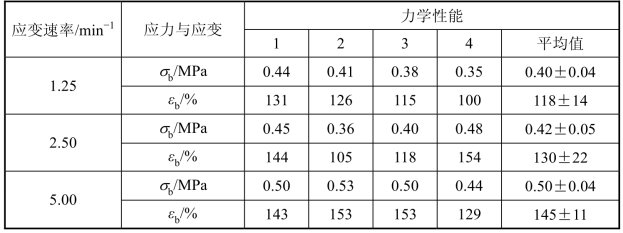

图4-28为不同应变速率下、A3增塑BAMO-r-THF共聚醚弹性体在20 ℃时的典型应力-应变曲线。由图可知,弹性体应力-应变曲线均呈现无定形聚集态弹性体典型拉伸特征,拉伸模量随应变增加而减小,曲线为准抛物线形。此外,BAMO-r-THF共聚醚弹性体拉伸断裂强度和断裂应变均随应变速率增加而增加。由表4-15所列弹性体力学性能可以看出,常温下,增塑BAMO-r-THF共聚醚弹性体拉伸断裂强度及断裂应变由应变速率为1.25 min-1时的(0.40±0.04)MPa、118%±14%增加至应变速率为5 min-1时的(0.50±0.04)MPa、145%±11%,与非增塑体系力学性能响应特点相同,拉伸强度与应变均随应变速率增加而增加。这种响应特性应与BAMO-r-THF共聚醚弹性体中BAMO微嵌段有关,较快的应变速率可使BAMO微嵌段形成微晶,致使快速应变速率下BAMO-r-THF共聚醚弹性体展现更高的拉伸断裂强度和断裂应变。与非增塑体系相比,增塑BAMO-r-THF共聚醚弹性体体系的断裂应变及强度均较低。

图4-28 不同应变速率下增塑BAMO-r-THF弹性体典型应力-应变曲线(20 ℃)

表4-15 不同应变速率下增塑BAMO-r-THF弹性体力学性能(20℃)

2.低温力学性能

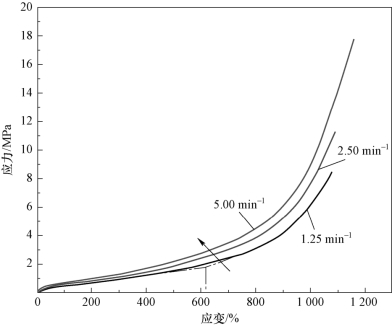

图4-29为-40 ℃、不同应变速率下A3增塑BAMO-r-THF共聚醚弹性体的典型应力-应变曲线。可以看出,各个应变速率下,弹性体应力-应变曲线均出现上扬“拐点”,即BAMO-r-THF共聚醚弹性体即使在增塑剂存在条件下,其低温应变过程仍能引发BAMO微嵌段形成微晶,提高弹性体力学性能;另外,BAMO-r-THF共聚醚增塑弹性体拉伸断裂强度随应变速率增加而增加;此外,随应变速率增加,A3增塑BAMO-r-THF共聚醚弹性体的应力-应变曲线“拐点”逐渐向低应变方向移动。

图4-29 不同应变速率下增塑BAMO-r-THF弹性体典型应力-应变曲线(-40 ℃)

上述表明:① 高应变速率下,BAMO-r-THF共聚醚弹性体更易产生应变诱发结晶,导致弹性体拉伸强度迅速上升;② 应变速率较高时,用于聚合物链段应力松弛的时间变短,也导致拉伸模量上升。因此,高应变速率下,A3增塑BAMO-r-THF共聚醚弹性体呈现较高的断裂拉伸强度;反之,弹性体呈现较低的断裂强度。

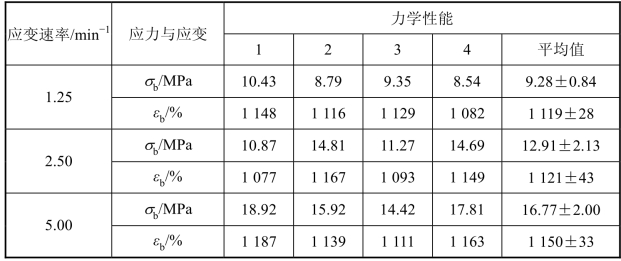

表4-16列出了BAMO-r-THF共聚醚弹性体低温力学性能。可以看出,增塑BAMO-r-THF共聚醚弹性体的拉伸断裂强度由应变速率为1.25 min-1时的(9.28±0.84)MPa增至应变速率为5.0 min-1时的(16.77±2.00)MPa。A3增塑的BAMO-r-THF共聚醚弹性体低温拉伸断裂应变与应变速率关系不大,几乎为一定值。-40 ℃下,A3增塑的BAMO-r-THF共聚醚弹性体仍具有应变诱发BAMO微嵌段结晶的能力。

表4-16 不同应变速率下增塑BAMO-r-THF弹性体力学性能(-40℃)

聚合物弹性体力学性能不仅依赖于其非载荷条件下的聚集形态,更取决于应变过程中弹性体聚集态的演变。聚氨酯交联BAMO-r-THF弹性体基体中,由于BAMO微嵌段结构应变诱发结晶性能,不同温度及应变速率下弹性体呈现不同的力学性能;相比高温、低应变速率,BAMO-r-THF弹性体在低温、高应变速率下呈现较高的断裂强度和断裂应变。