5.3.5 DMA分析

利用DMA/SDTA861动态热机械分析仪测定复合固化剂所得的BAMO-r-THF弹性体的黏弹特性。DMA测试采用剪切夹具,剪切力为5 N,频率为1 Hz,振幅为5 μm,升温速率为3 K·min-1,由室温降至-80 ℃时进行低温重夹,升温区间为-75~50 ℃。

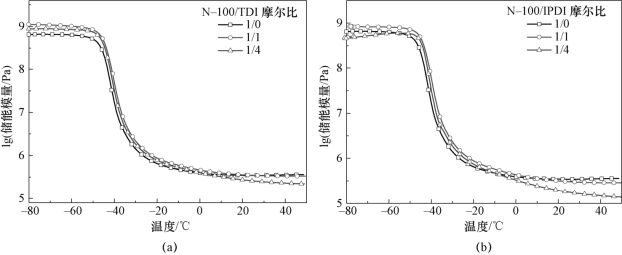

图5-23是典型复合固化剂配比制备BAMO-r-THF弹性体的储能模量随温度变化曲线。可以看出,无论N-100/TDI还是N-100/IPDI交联BAMO-r-THF共聚醚弹性体,低于-50 ℃时两者均具有较高储能模量;高于-50 ℃时储能模量随温度升高急剧下降;高于-20 ℃时,两弹性体储能模量随温度升高缓慢下降。

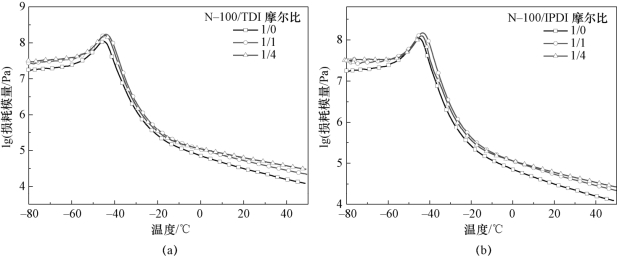

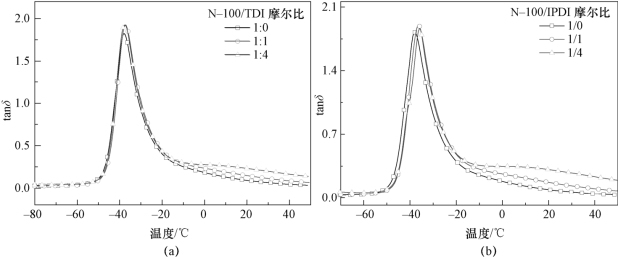

图5-24是复合固化剂所得的BAMO-r-THF共聚醚弹性体损耗模量随温度变化曲线。可以看出,与图5-23储能模量相比,弹性体损耗模量在-80~-60 ℃区间较储能模量低1~2个数量级。损耗模量随温度升高首先在-44 ℃附近出现一峰值,随后随温度升高急剧下降。结合图5-25损耗因子随温度变化曲线可以看出,两类弹性体的玻璃化转变温度均出现在-37 ℃附近。可以确认,低于-50 ℃时,弹性体处于玻璃态,其链段的分子运动被冻结,弹性体受外力作用时形变量很小,只发生键长或键角的改变,因而储能模量很高。高于-50 ℃时,聚合物链段开始出现运动,储能模量下降,损耗能量增加,损耗因子峰出现在-37 ℃附近,对应于弹性体玻璃化转变温度。温度进一步升高,链段运动能力进一步增强,弹性体的储能模量、损耗模量随之下降。当链段运动能力与外界应变速度匹配时,内耗变小,损耗因子也随之下降。

图5-23 BAMO-r-THF共聚醚弹性体储能模量随温度变化曲线

(a)BAMO-r-THF-N-100/TDI;(b)BAMO-r-THF-N-100/IPDI

图5-24 BAMO-r-THF弹性体损耗模量随温度变化曲线

(a)BAMO-r-THF-N-100/TDI;(b)BAMO-r-THF-N-100/IPDI

由图5-25还可看出,0 ℃以上时,多官能度异氰酸酯化合物N-100与二官能度异氰酸酯化合物摩尔比为1/4时有较大损耗因子tanδ,摩尔比为1/0时损耗因子较小。说明在复合固化剂中,随着N-100含量的减少,弹性体的交联密度减小,网链运动自由度增加,内耗增大,弹性体呈现较高损耗因子。

聚氨酯交联热固性弹性体基体中,聚氨酯交联点不仅影响弹性体化学交联网络,同时聚氨酯交联点间的物理氢键作用对弹性体宏观力学性能也具有重要影响。采用不同固化剂、借助聚氨酯交联点间氢键作用是调节弹性体力学性能的又一重要机制。

图5-25 BAMO-r-THF弹性体损耗因子随温度变化曲线

(a)BAMO-r-THF-N-100/TDI;(b)BAMO-r-THF-N-100/IPDI