4.1 炉渣的破碎技术

2026年01月15日

4.1 炉渣的破碎

技术

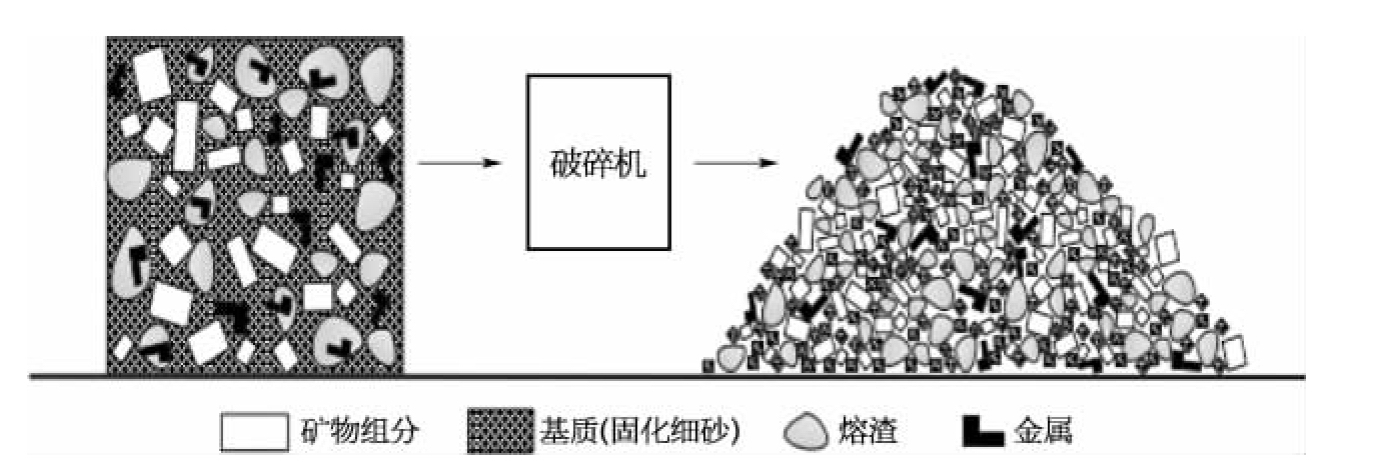

炉渣破碎的目的,主要是为了释放锁在矿物基质中的金属颗粒,如图4-1和图4-2所示。

图4-1 破碎后金属被完全释放(注意矿物粒径缩小,而金属块尺寸保持不变)

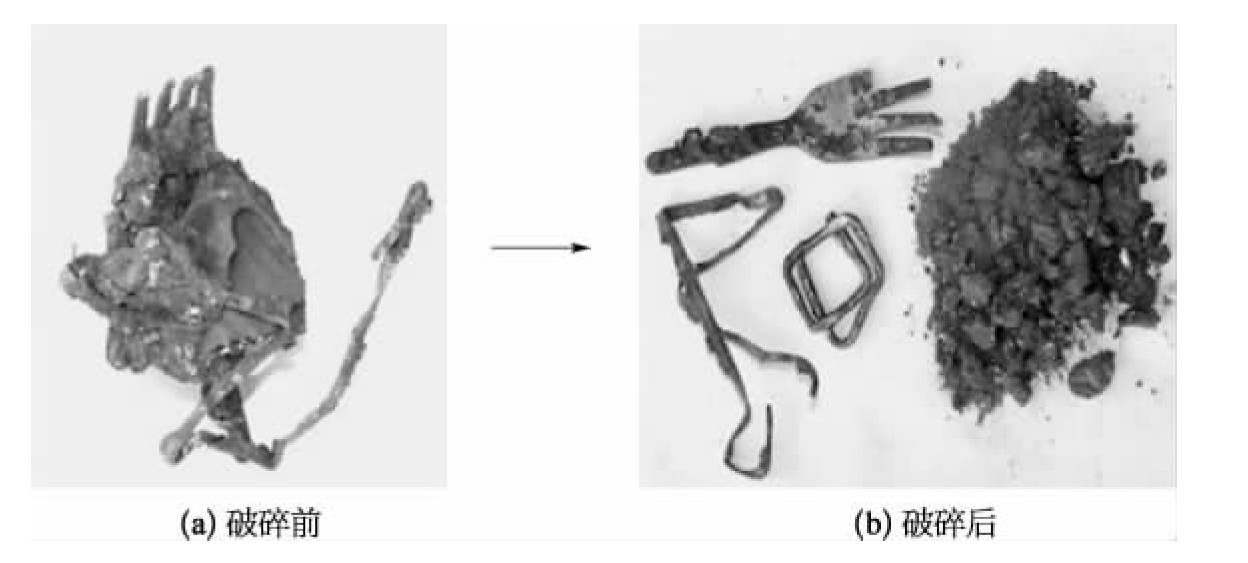

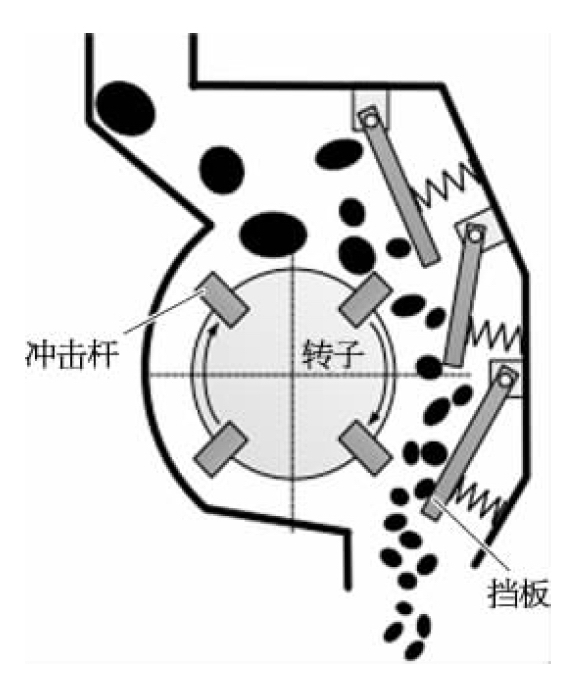

炉渣加工时,最常用的破碎设备是冲击破碎机,如图4-3所示。常常使用具有水平轴的传统冲击破碎机,但为降低磨耗,垂直轴的冲击破碎机可能更为适合。施加压缩力而不是冲击力的破碎机,可获得更佳的效果。偶尔使用颚式破碎机,但可产生加工显著数量不可破碎的超粒径材料,如大块非铁金属的问题。此时,必须事先手工移出此类超粒径的金属块。

炉渣一般仅被破碎至产生期望金属释放度的尺寸。有经验表明,释放粒径1mm的金属,炉渣必须被破碎到大约4 mm的尺寸。例如,希望回收粒径4 mm的金属块,则必须将炉渣破碎到16mm的平均粒径。已经知道,炉渣中包含的大约一半的铜小于4 mm,因此如果不将材料破碎到16 mm以下的尺寸,则它们不会被释放。由于释放是分离的前提,这样就有一半的潜在可回收铜遭到损失。

图4-2 嵌入在熔渣中的非铁金属与不锈钢块的释放

图4-3 冲击破碎机

有鉴于此,可实施两步破碎。但是精细破碎的不利之处在于,粉碎了的矿物材料,后面无法再被用作建设集料。选择性释放细小金属颗粒而不过度破碎矿物基质的一个选择方案,是电破碎(electro fragmentation)。这一工艺中,炉渣被浸没在水浴中,承受一系列的高压放电。脉冲沿着金属与固化的矿物基质之间的界面行走,从而使其裂开。施加了适度的机械应力后,矿物基质脱开,释放金属颗粒,同时矿物材料又没有过度的破碎。这一选择性破碎技术是德国发明的,目前仍在努力降低其成本。