4.7.2 涡电流分离设备

旋转滚筒涡电流分选是涡电流分离设备中经常被应用方式,它的主动部件是一个快速旋转的滚筒,其表面由数排交变极性的磁铁组成,传送带输送物料经过滚筒,导电颗粒被排斥,而非导电颗粒保持在皮带上,当颗粒运移方向与地面夹角达到一定角度时,由于重力作用而从滚筒皮带上落下。传统的干式涡电流分离设备在回收直径小于5 mm的有色金属颗粒时,存在一定的分离问题,分离效果较差。常用的涡电流滚筒分离设备主要分为干式、湿式以及Magnus涡电流三种。

4.7.2.1 干式滚筒涡电流分选机

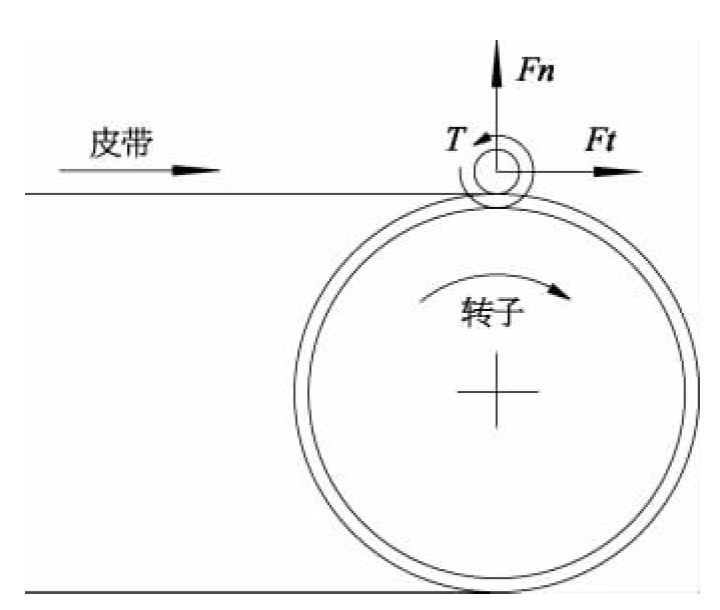

涡电流分选系统的转子基于多极磁铁,由偶数个磁极组成,与皮带同方向且高速转动。当某一金属颗粒逼近转子时,分离过程随即发生。转子的快速转动使得磁场有规律变化,在特定的位置上可被视为一个旋转磁场。磁场内有色金属颗粒趋向于保持颗粒内部的磁通量不变,逼近转子的颗粒遭受了一个扭矩,使得它与磁场同方向转动。除了扭矩外,作用于金属颗粒上的还有其他力,其中法向力和切向力使得有色金属颗粒在运移到磁场内时跳离皮带,且在扭矩作用下有色金属跳离路径也发生旋转。在多种力的作用下,有色金属比矿物颗粒从皮带跳离的距离更远,后者靠重力下落,更靠近皮带,而磁性颗粒在皮带下方落下,如图4-23所示。该工艺分离效率主要取决于磁场力、滚筒半径和长度、滚筒中磁极对数、皮带速度、滚筒转速、颗粒参数(如形状因子)以及感应磁场在颗粒中衰减的特征时间等。

图4-23 干式滚筒

4.7.2.2 湿式滚筒涡电流分选机

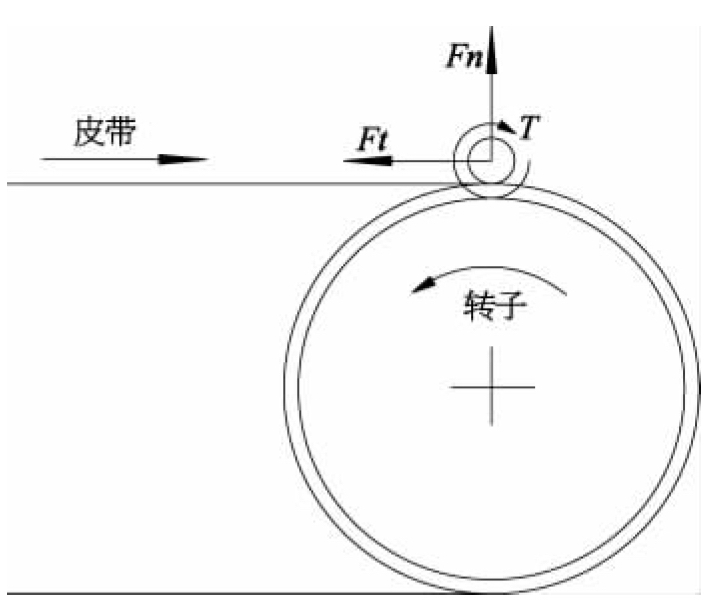

湿式滚筒涡电流分选与传统的干式涡电流分选相反,它更适合于粒径低于5 mm的物料颗粒分离。湿式涡电流分选机本身与传统干式涡电流分选没有本质差别,任何常规涡电流分选机都可以实施湿式分选,主要差别是进料略微潮湿(水分大约10%~15%),湿式涡电流分选机的转子逆着传送带的方向转动,水将物料颗粒黏到了皮带表面上,作用于小颗粒上的黏附力与重力相当,转子的旋转场引发的扭矩,破坏了黏附力,使得非铁金属颗粒无法黏在皮带上,并迫使其旋转。相同的过程影响了含铁金属颗粒。不过,如果作用于这些含铁金属颗粒上的磁吸力足够强,则它们将保持在皮带上。非铁金属颗粒与皮带分离,集中在分选机前方,而非金属和含铁金属颗粒保持在皮带上,在分选机下方被释放分离,如图4-24所示。(https://www.daowen.com)

图4-24 湿式滚筒

4.7.2.3 Magnus涡电流分选机

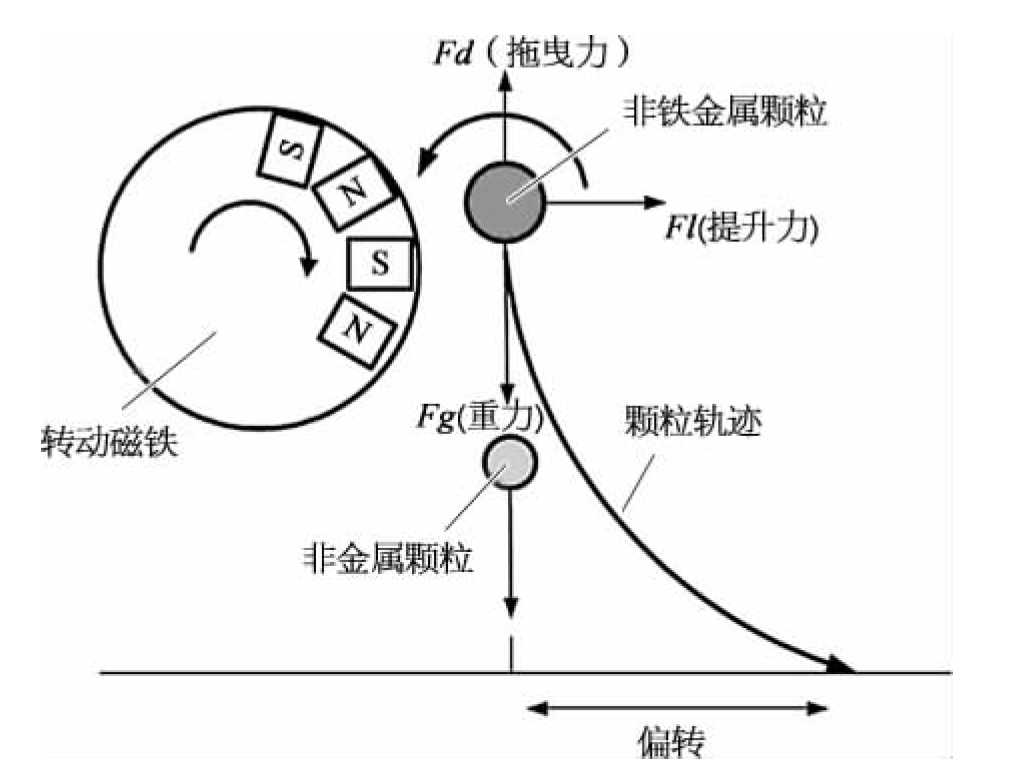

Magnus分离是一种新型涡电流分选工艺,可移出0.5~10 mm的非铁细金属颗粒。与涡电流分选机一样,Magnus分选机也有一块转动的磁铁。通过金属中感生的涡电流与旋转磁场之间的磁耦合,转子制造了炉渣中金属颗粒的选择性转动。从流体中通过时,旋转颗粒遭受了同时垂直于其运动方向和转动轴方向的一个力。这一现象被称为Magnus效应。金属颗粒因Magnus效应而偏转,与足球场上踢出的“香蕉球”机理类似(图4-25)。

图4-25 使用Magnus效应的非铁金属颗粒与非金属颗粒分离原理

Magnus分离可在空气中实施,也可在水中实施,水中的偏离效果大约是空气中的十倍,但水中的工作效率较低。