10.3.3 重金属浸出特点

影响焚烧炉渣中重金属浸出的因素主要有固相物质本身的性质(固相颗粒的粒径、比表面积及矿物组成)、浸取剂的种类、浸取剂的浓度、pH值、固液接触方式(有无搅动、有无物质更新等)、浸取时间、液固比等,以及在浸取过程中是否发生络合、氧化还原化学反应等。

1)浸出方法

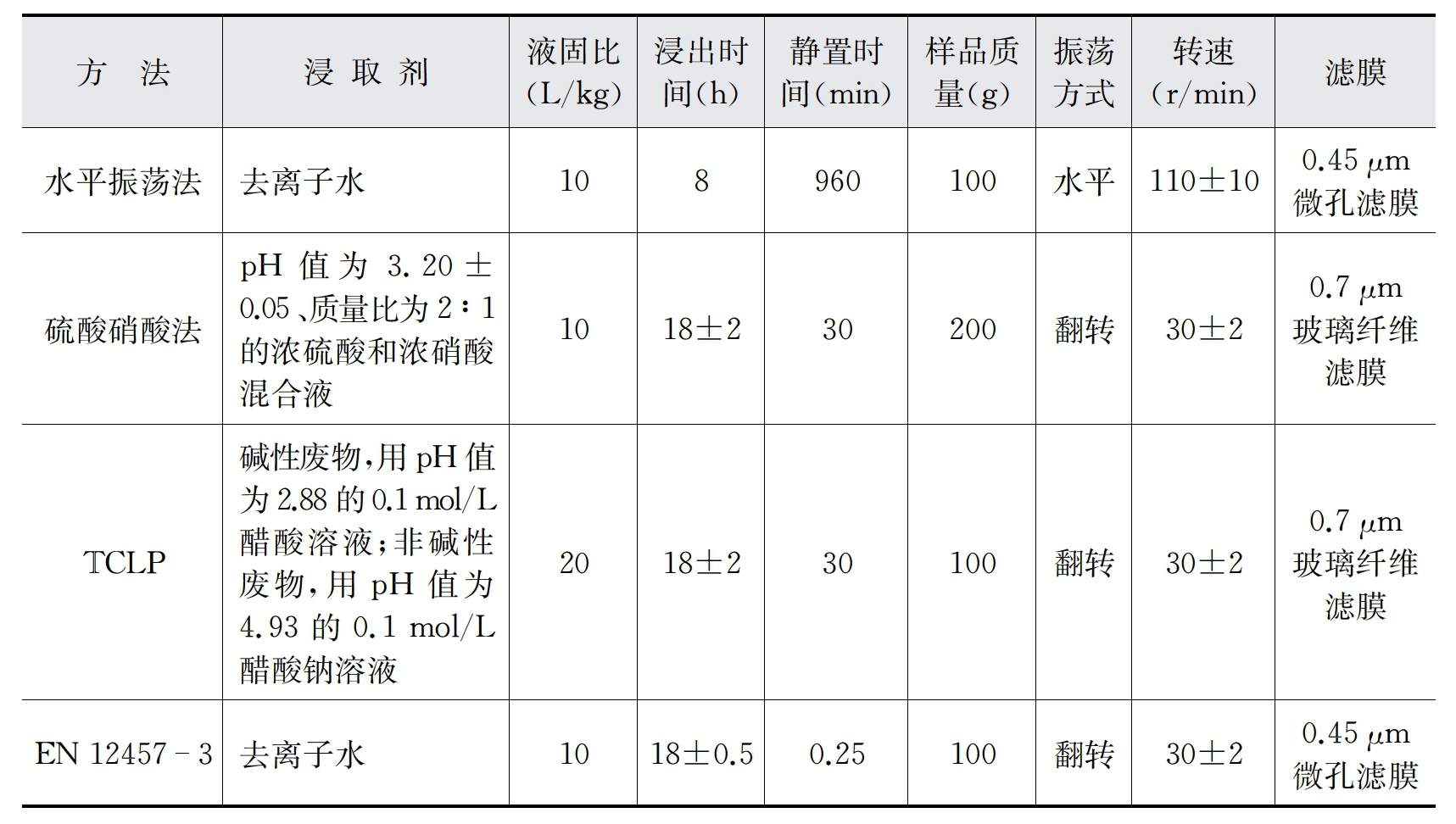

表10-7出示了4种毒性浸出标准方法中操作方法和实验参数的具体规定。这4种浸出方法分别是:固体废物浸出毒性浸出方法水平振荡法(HJ 557—2009),固体废物浸出毒性浸出方法硫酸硝酸法(HJT 299—2007),美国环保署(USEPA)方法(TCLP)和欧盟的EN 12457-3。

表10-7 4种毒性浸出方法的操作方法和实验参数

水平振荡法以去离子水作为浸取剂,采用相对温和的水平振荡方式,且浸出时间短,静置时间长。基于水平振荡法,很多研究文献表明,垃圾焚烧炉渣中大多数重金属的浸出浓度都低于ICP-MS的检出限,说明炉渣在受到地下水或地表水浸沥时,重金属的浸出量在安全范围以内,不会造成地表水污染。

采用硫酸硝酸法进行炉渣毒性浸出实验,有文献表明,重金属Cu、Zn和Ni的浸出浓度明显高于TCLP法测得结果,且远高于欧盟EN 12457-3法获得的浸出量。这可能是由于使用不同的浸取剂影响了浸出过程化学反应,如氧化还原反应、络合反应等。以硫酸硝酸为浸取剂,pH值较小,强酸性有利于重金属的浸出;以醋酸/醋酸钠缓冲液为浸取剂,络合作用对金属浸出的影响明显,且浸出后体系的酸度变化幅度较小,重金属的浸出量较高。重金属在酸性条件下有更强的溶解性,因此在酸性环境中,重金属有形成可溶性氧化物的趋势:重金属Zn和Pb容易形成可溶性羟基金属化合物,Cd、Cr易形成含氧酸阴离子。欧盟EN 12457-3法以相对温和的去离子水作为浸取剂,浸出的重金属量相对较少。

2)pH值

很多文献已经证明,pH值是影响重金属浸出的一个非常重要的因素。目标重金属的浸出特性,不同浸取剂有着相似的规律,即在碱性和中性环境下浸出很少,而在酸性环境下,随pH减小,重金属的浸出有明显增加。个别重金属如As、Zn、Pb在强碱性环境下的浸出特性与其他重金属存在着较大差异,即当pH值超过12.99后,它们的浸出浓度有较大提高,在pH值为13.90时,甚至超过了固体废物浸出毒性鉴别标准,而其他重金属在碱性环境下的浸出接近于0。

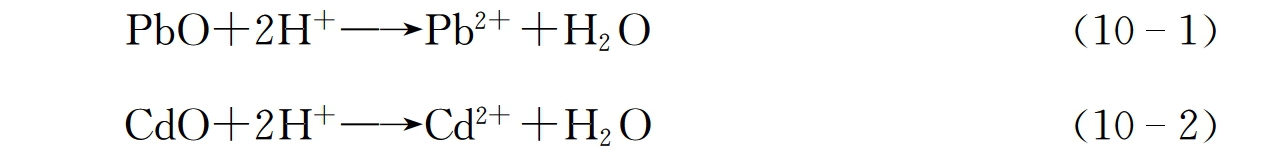

不同pH值条件下炉渣中各重金属浸出特性的差别,由重金属自身化学特性的不同造成。在pH值处于中性范围时,炉渣中水溶性金属氯化物的浸出,随着酸度的提高而不断增大。

以Pb和Cd为例:

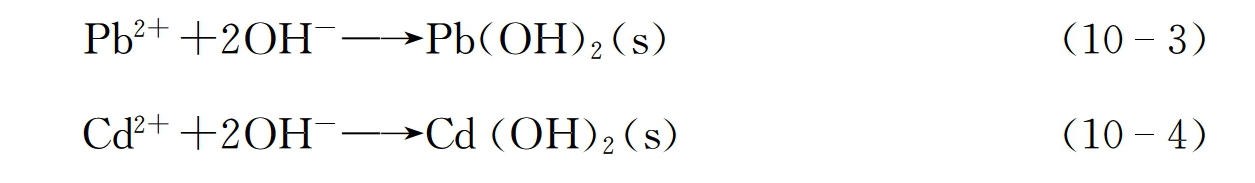

当浸取剂pH值向碱性变化时,金属离子浸出浓度有下降趋势,这是因为金属离子会与OH-反应生成氢氧化物沉淀。

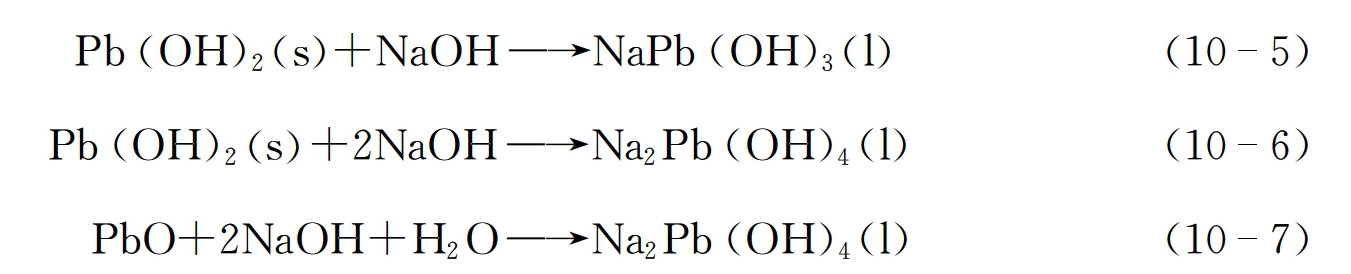

当浸出液中OH-含量继续升高时,由于Pb、Zn的氧化物和氢氧化物是两性的,可溶于过量的NaOH溶液生成NaPb(OH)3和Na2Pb(OH)4:(https://www.daowen.com)

另外,难溶于水的PbSO4也能与过量的NaOH溶液反应生成Na2Pb(OH)2SO4:

故随着NaOH浓度升高,浸出液中Pb2+浓度逐渐增加。而Cd(OH)2不是两性的,不能溶于NaOH溶液,所以Cd2+浓度并未随NaOH浓度的改变而改变。

近年来,我国酸雨区面积正不断扩大,生活垃圾焚烧炉渣若处理不当,经过酸性降雨的冲刷和浸泡,含有重金属的渗滤液将污染水体或土壤,同时重金属存在形态改变,重金属迁移速率加快。

3)酸溶浓度

烘干后的炉渣分别用不同浓度的盐酸、硝酸、硫酸、醋酸进行酸溶,相关实验结果表明,盐酸、硝酸、硫酸最适的酸溶浓度为4 mol/L,醋酸最适酸溶浓度为8 mol/L。研究表明:盐酸酸溶后的残渣中,除Fe、Mn的比重增加外,其余金属的比重均减少,特别是Pb、Cd、Mg的溶出率均为90%以上;硝酸酸溶后的残渣中,除Cu、Pb溶出率分别仅有42.9%、63%外,其余金属均可达到85%以上的浸出率,特别是对Mg浸出率可达到99%;硫酸酸溶后的残渣中,Fe的比重增加,Cd溶出率最大仅为90%,Cu、Zn、Pb、Mg、Mn溶出率均低于86%;醋酸的浓度4 mol/L时,酸溶残渣中,除Cd溶出率可达到100%外,其余金属的溶出率均低于80%。

4)炉渣颗粒大小

重金属浸出毒性与样品颗粒大小也有着密切关联性。颗粒尺寸较小的炉渣浸出液中,重金属浓度高于较大粒径炉渣,特别是Cu和Zn。样品的表面积/体积比、平均粒度和材料内部的孔隙结构,决定着从固相到液相的溶解所处的表面积。随着炉渣颗粒粒度减小,样品与浸取剂的接触面积增大,组分中的重金属浸出含量增加,而且小粒度炉渣中活性态重金属略高,综合这两方面的原因,使得小粒度炉渣颗粒可浸出的重金属高于大粒度炉渣颗粒。

5)浸出时间

浸出时间长短对重金属浸出规律具有不同程度影响。浸出液pH值随着浸出时间而变化,尤其是在最初的2~4 h浸出液的pH值变化较大,但随着浸出时间的增加其变化趋势逐渐变缓。有研究表明,焚烧炉渣中Hg的浸出浓度随着浸出时间增加而增加;Cr浸出浓度则随着浸出时间的增加先上升,30 h达到其最大浸出浓度,其后逐渐减小;Cd、Cu、Pb、Ni、Mn在浸出时间2~6 h内,浸出浓度逐渐减小,此后基本保持不变。

6)液固比

参照《固体废物浸出毒性浸出方法水平振荡法》(HJ 557—2009),分别向炉渣中加入5、10、20、30、40和50倍炉渣质量的去离子水溶液和pH值为2.88的醋酸缓冲溶液,对炉渣进行毒性浸出测试。不同液固比对焚烧炉渣中重金属的浸出具有一定的影响。在研究范围内,较小液固比时,炉渣浸出液中重金属Pb、Cr、Cd和Zn的质量浓度较高;随着液固比增加,在浸取剂稀释作用下,重金属的浸出质量浓度逐渐降低,但是总浸出量一直增加,其主要原因是随液固比增加,浸出液的pH值降低,促进炉渣中酸溶性成分的溶出。但液固比增加到一定程度时,因溶液中固相的比例太小,浸取剂的稀释作用占主导地位,重金属的浸出质量浓度下降。尽管各重金属的浸出质量浓度与液固比的变化规律不同,但是各重金属浸出总量随液固比的变化规律却相同,均随液固比的增加而增加,直至达到最大浸出量,此后浸出量不随液固比变化。

7)温度

在水平振荡毒性浸出实验中,采用水浴加热调节蒸馏水水温,温度分别为20℃、40℃、60℃、80℃、100℃。结果显示,水温对炉渣中重金属Zn、Cu的浸出率影响不大,但对重金属Pb、Hg和Cd的浸出率有一定影响。这可能是因为温度越高,溶液体系中分子活动越剧烈,从而促进炉渣中重金属溶出。另外,采用温度为20℃、40℃、60℃、80℃的硝酸进行淋洗实验,实验过程采用水浴加热调节温度。结果显示,炉渣中重金属Hg浸出率在最高酸洗温度为80℃时达到最大47%。随着酸洗温度增加,炉渣中重金属Hg的浸出率逐渐增大,说明酸洗温度能增加炉渣中重金属Hg浸出水平,这是由Hg的离子形态变化决定的。但炉渣中重金属Zn、Cu、Cd、Pb在温度变化条件下,浸出率基本保持不变。总体看来,温度对炉渣中重金属影响很小。炉渣试样中重金属Hg含量较少,其浸出浓度低于危险废物浸出毒性限值,综合以上情况,选取最佳酸洗温度为常温20℃。

8)高静压压制

在高静压压制炉渣模块中,多种重金属的浸出毒性与压强之间的关系比较复杂,不同的重金属在不同压强时所表现的规律不一。Cr、Pb、Zn在压力作用下,从0 MPa(无压力状态)到加压,浸出毒性的浓度显著降低,但是只要有压力因素介入,有压力的各个状态之间,浸出毒性随压强的变化没有趋势,呈现无关状态。Cu的浸出毒性浓度与Cr、Pb、Zn类似,但是降低幅度不大以至于数据混乱。Hg的浸出毒性浓度基本维持在一个水平范围上,与压强无关。其原因可能是:Hg浓度本身比较低,为0.05 mg/L,降低空间不大。