4.9 高级干式回收

高级干式回收技术(advanced dried recovery,ADR)主要是用于粒径<12 mm物料颗粒的分选。该工艺用于炉渣分选时,首先是将潮湿的炉渣筛分成粒径<12 mm和>12 mm两组颗粒,然后机械移除0~2 mm极细潮湿颗粒物,这项技术以减少物料中含水屑料的数量为主要目的。ADR分选设备利用了动力学能量来破坏以化学键形式缔合的水分与细颗粒的连接。ADR中获取的细组分和精矿如图4-29、图4-30所示。当潮湿极细组分从粗糙物料中脱离后,物料变得适合于用磁、涡电流和密度分离设备处理。这项技术由荷兰INASHCO公司与代尔夫特理工大学合作开发,将显著提升传统方法的金属回收率。

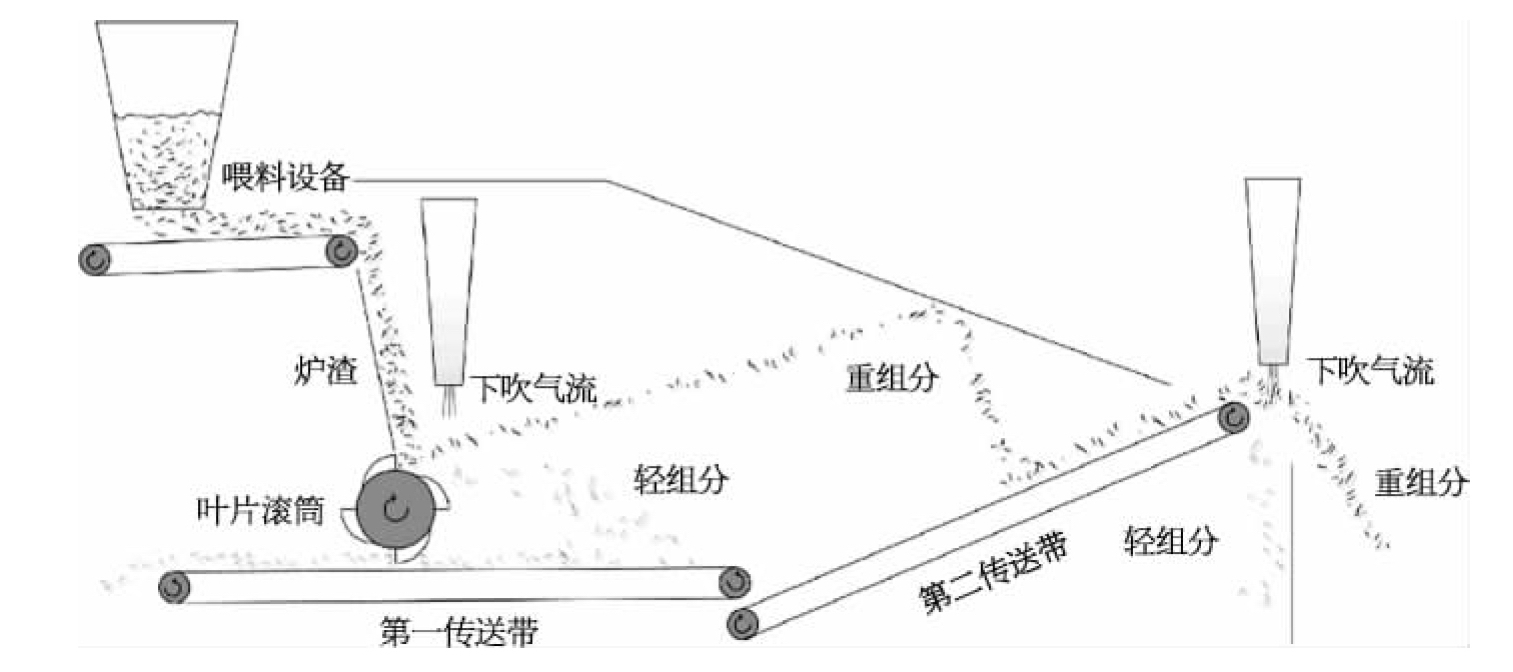

ADR设备让炉渣料流落到一转动着的叶片滚筒上。炉渣撞击到滚筒的叶片时,不同的炉渣组分(矿物组分、石料、金属)将获取不同的抛出路线,并辅之以往下吹的气流。轻组分(矿物组分)落到第一条传送带上,离开该装置。重组分(石料和金属)将经历更为平坦的抛物曲线,从而停留在了第二传送带上。反复实施气流分离,提高分离出的料流的纯净度。于是细的、轻的、软的组分与硬的、重的组分分开,如图4-31所示。在尺寸分级之后,涡电流分选之前,ADR工作最高效。

图4-29 矿物组分0~2 mm

图4-30 ADR精矿

图4-31 INASHCO公司使用的ADR分离技术的工作原理图

如上所述,ADR分选设备利用撞击,重力移出0~2 mm的潮湿细颗粒组分,加速了大宗炉渣量处理,使得剩余的2~12 mm组分回收效率更高。然而,这项技术也导致0~2 mm颗粒中有价值组分被丢失。INASHCO公司设计制造了ADR分选机移动装置,能方便地加到既有炉渣分选工艺中,如图4-32所示。根据INASHCO公司的ADR运行测试性能报告,附加的炉渣处理成本约为2.5欧元/t。

图4-32 ADR分选机移动装置