4.10.3 干式选矿与湿式选矿技术效率对比

综合国内外炉渣分选工艺调研发现,不同炉渣分选工艺(干式选矿和湿式选矿)在基本目标上是一致的,即获得不同粒径炉渣中废铁、可燃物、有色金属、集料等,同时将可燃组分再送回焚烧炉,具体包括:

(1)再生出环境友好型的建筑产品(集料、砂等),在没有任何特殊限制的情形下利用,也无毒性浸出风险等。(https://www.daowen.com)

(2)回收高品质的、可销售的金属组分。

(3)相对焚烧炉渣传统处理处置方法,分选工艺可显著提高炉渣再生价值。

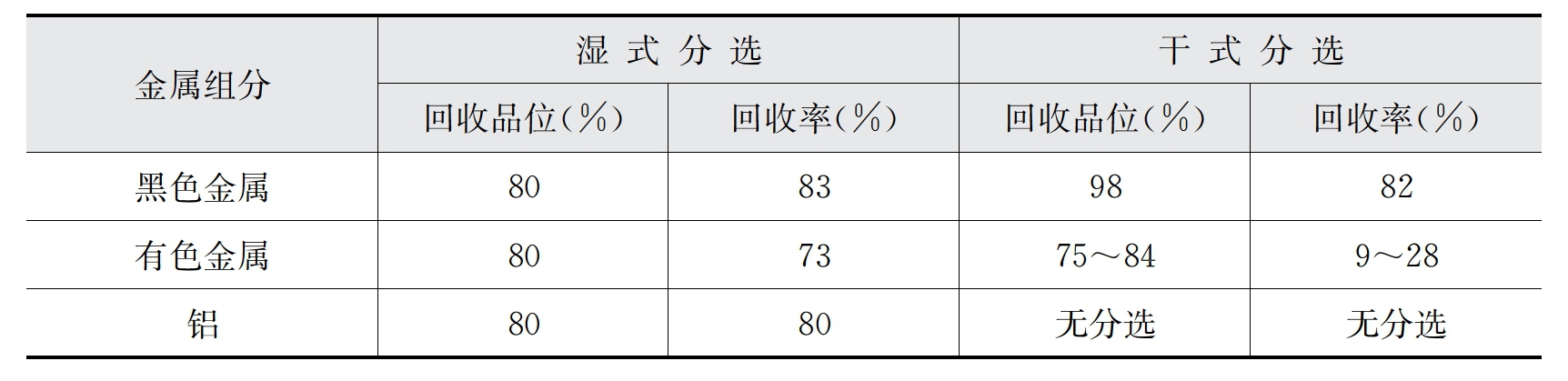

干式分选和湿式分选各有其适用性。本部分主要介绍AEB垃圾焚烧发电厂产生的炉渣,由于荷兰炉渣中金属含量比较高,将湿式物理分选与干式物理分选应用于该炉渣,分析不同分选工艺的效率。表4-3出示了干式物理分选和湿式物理分选得到的磁性组分、有色金属组分以及铝的回收率和回收品位。这里需要指出的是,铝实际上是采用干法的ECS分选的,AEB铝分选中的湿法,指的是湿筛分技术,而不是通常意义上的湿式矿选。干式分选未选铝,主要是AEB干式分选针对粗颗粒的炉渣,其中缺乏铝,两种方法针对的不是同一粒径的炉渣材料。

表4-3 湿式分选和干式分选处理AEB炉渣的金属品位与回收率

如表4-3所示,湿式分选回收的磁性金属品位低于干法回收金属品位,但两种方法对磁性金属回收率基本相同。另外,湿式分选对有色金属尤其是铜的回收率更高,这主要是由于湿法处理炉渣对相对较细颗粒也具有较好的分离效果,可回收粒径最低低至0.3 mm的炉渣中有色金属碎屑。长期来看,对于有色金属含量相对较高的炉渣,湿式物理分选技术具有显著优势,可回收细小粒度炉渣中的有色金属,包括铝、铜、锌及贵重金属等。同时,湿法处理对于颗粒尺寸较小的炉渣的再生利用具有一定程度提质效果,如细炉渣中金属铝在碱性水溶液中的反应消耗,可有效增强细炉渣作为建筑材料应用的强度和耐久性。另外,湿式选矿工艺还避免了干法选矿过程中干燥炉渣的能源消耗,节约大量成本。

湿法分选过程中,再生集料经循环水漂洗,降低了集料中细颗粒有机物含量和有毒物质浸出值,对矿物产品的生产来说,重要的是降低了可溶氯与硫酸盐含量。由于湿式物理工艺在基于尺寸和密度分类上更加准确有效,因此在炉渣分选方面具有良好的发展前景。