5.2.3 铝的熔炼

从炉渣中分离出的铝,可被售往铝再生厂。再生次级铝的有两类再生厂,再熔炼厂和精炼厂,再熔炼厂处理的是认真挑选的锻件废料与稀释杂质用的初级铝,剩余的则由精炼厂予以再生。因此,炉渣铝料一般被送往精炼厂。

大多数精炼厂将再生材料转换为铸造铝锭,这些铝锭被用于在后续阶段中生产铝铸件。依赖于废料的质量,精炼厂使用有若干类型的炉子。等级较高的铝废料,常使用反射炉,而受污染较重的氧化废料,更多地使用回转滚筒炉。铝颗粒的尺寸也影响炉型的选用。回转滚筒炉多处理较小的铝颗粒,反射炉则常被用于处理较大颗粒。倾斜炉床炉被用于熔融仍含有些许钢的混杂铝。

大多数情况下,熔融铝所需的热量,通过烧天然气的燃烧器提供。由于铝高的导热性和高的反射性,需要高的表面积,因此使用浅层浴来扩大表面积。用于熔融铝的炉子中,金属的温度一般在700~750℃。为达到均匀的金属温度,常对混合料实施“搅拌”。由于氧化,铝已经包含了氧化皮(Al2O3),这受到炉子高温的进一步增强,巨大的表面积也对氧化速率有不利影响。因此,氧化物进一步的形成必须受到限制。铝的熔融过程中,铝氧化物漂浮在浴的顶面上,形成了所谓“浮渣”的第二相。为了将熔铝与铝氧化物分离,降低进一步的金属损失,使用了成渣熔剂,尤其是在回转滚筒炉中。熔剂由NaCl与KCl,以及少量的氟盐组成。这一药剂漂浮在熔铝顶面上,借此降低浴表面上的氧化损失。而且,它还具有其他作用,如:

(1)杂质的附着与铝氧化物向熔剂的溶解,借此使得铝的质量得到提高。

(2)促进否则可被氧化物层捕获的铝液滴的凝聚(这主要由氟盐起作用)。

(3)可进一步加工受污染的熔剂或盐渣,以尽可能回收其中的铝。

5.2.3.1 熔炉

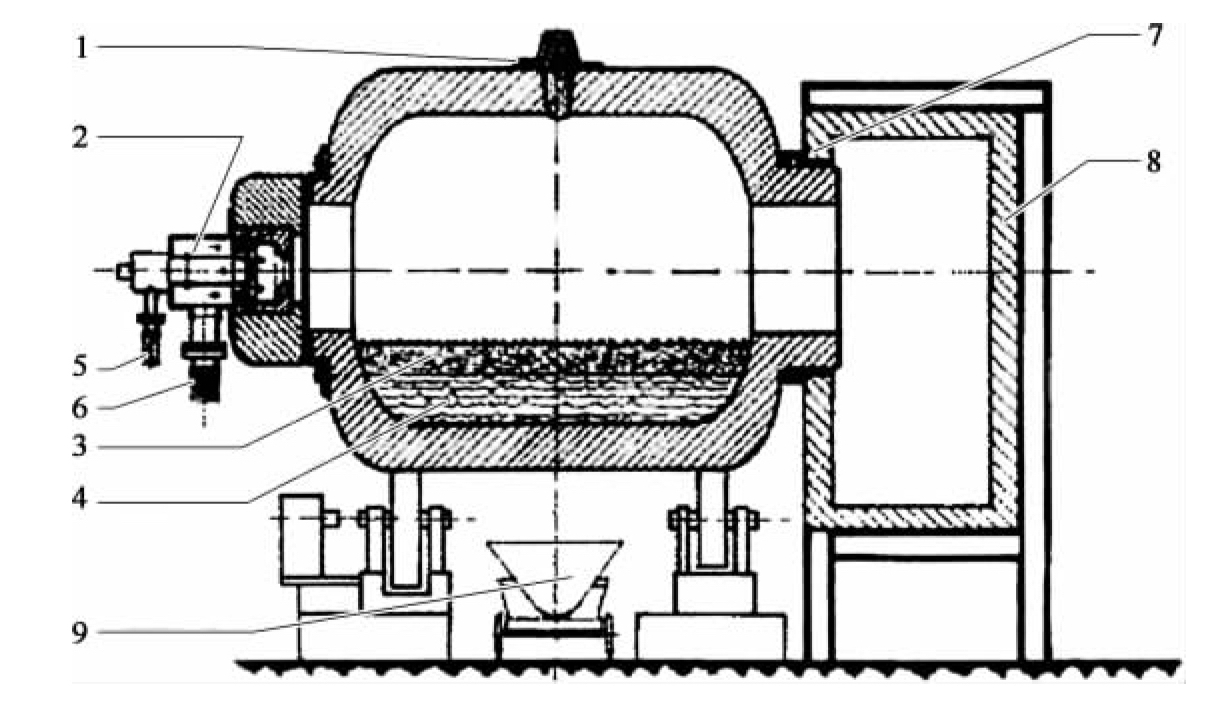

工业上回转滚筒炉的设计,使得它能处理较高氧化水平的废铝与小的颗粒,从而适合于处理炉渣铝料。回转滚筒炉有两种形式,可倾斜与不可倾斜。形式不同,构造也有不同。总体上,它由长的倾斜管道组成,一侧排一个燃烧器。废料可在燃烧器侧上料,有些型号允许在另一侧上料。在炉子的转动下,材料移动,使其更多地接触燃烧器产生的热量。可倾斜和有些不可倾斜的炉子,通过迫使废气反向流动到燃烧器上,延长了这些气体在炉中的停留时间。由于回转滚筒炉通常采用低质量的废料,因此需要使用成渣熔剂来保护熔体,收集杂质。回转滚筒炉能在熔融过程开始前,一定程度去除铝表面的涂层,这是通过提高温度到350℃以下实现的,超过这一温度,氧化快速发展。然后提高温度,启动熔融阶段,此时废气具有1 000℃的温度。随着金属温度上升,需要能量更少,燃烧器将减少燃料输入。铝将被超热100℃,以使出铝后熔铝能够运送。这一出铝或是通过拔出标准回转滚筒炉中的塞子实现,这一情况下熔铝将在浮渣之后浇灌。或在可倾斜回转滚筒炉的情况下,将炉子从水平位置一点点拉高倾斜,使得熔铝倒出。滚筒炉的倾斜,移出了略微更多的浮渣。回转滚筒炉的示意如图5-16所示。

图5-16 回转滚筒炉示意

1—浮渣放料;2—燃烧器;3—盐;4—液铝;5—气体连接;6—燃烧空气连接;7—回转滚筒密封;8—烟气收集室;9—浮渣槽

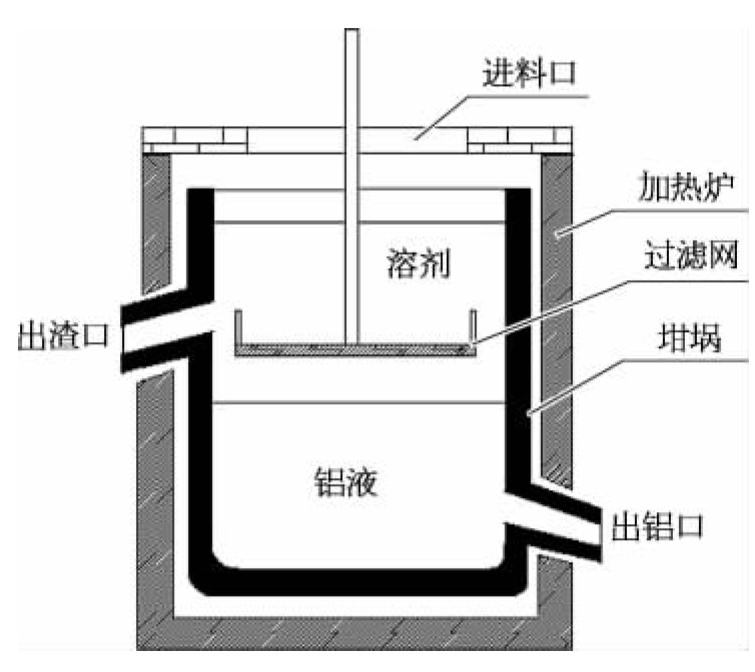

图5-17 针对炉渣铝料的渣、铝分离装置

考虑到目前炉渣处理厂实际供应铝的数量,以及城市中对炉渣处理场地条件的制约,开发了图5-17所示简单的渣、铝分离装置。该装置的工作原理是:按一定的比例(各约50%)加入渣铝和熔剂,升温熔化。待熔剂和铝液的界面达到合适的高度,利用熔剂和铝液不同的电导率,制作铝液面测定仪检测铝液高度,以保证铝液从出铝口流出,熔剂残渣从出渣口流出。然后进入连续进料、出渣、出铝阶段,整个过程达到一个动态平衡。

装置中的过滤网(器)可以过滤炉料中的固体杂质,减少熔剂的消耗。过滤网(器)熔炼时作匀速旋转,促进炉料的均匀化和热交换。过滤网(器)上集聚了过多熔渣时,要定时更换和清理,以保证铝液顺利通过。

熔铝被直接送往浇铸厂,在那里直接浇铸铝锭或其他半成品,或某些情况下,以液体形式运输到浇铸它的顾客手中。这些产品可以是脱氧锭,通用合金,或是定制的合金。

5.2.3.2 熔炼工艺

1)炉渣大块粗铝(10~20 mm)的熔炼

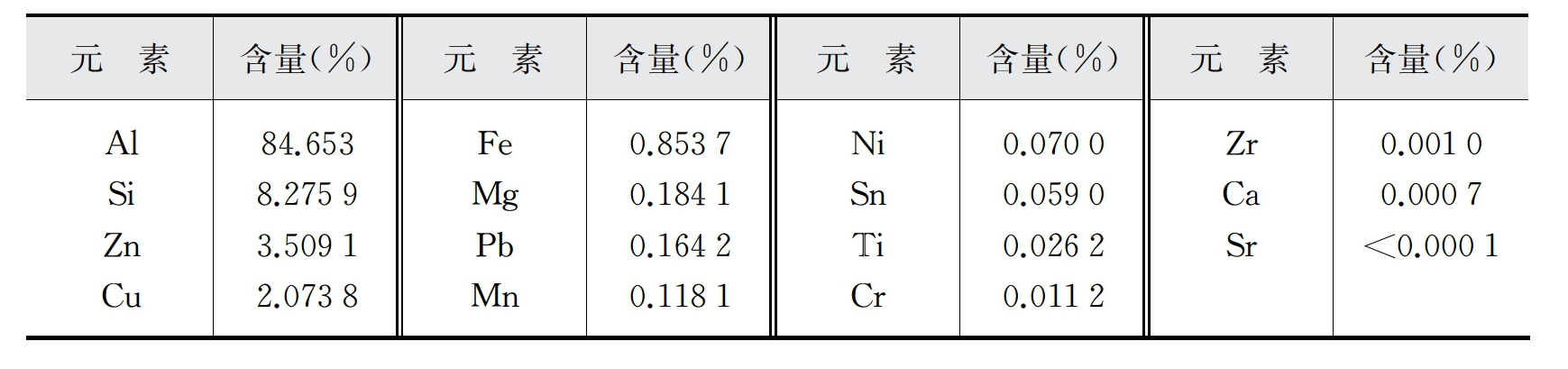

去除杂质后的粗铝还夹杂了其他高熔点金属,或混杂有熔渣,其化学组成见表5-7,其中铝含量仅在85%左右,纯度较低,含较多的Si、Cu、Zn、Fe,且铝的形状大小不一,经济价值较低。熔炼提纯的目的就是通过适当的熔剂去除杂质,浇铸成形状规则的铝锭。

表5-7 大块粗铝的化学成分

熔炼在坩埚电阻炉中进行,所用熔剂分别为KCl-NaCl-CaF2-Na3AlF6和NaCl-KCl。工艺过程为:①将混合盐组成的熔剂混合均匀后放入石墨坩埚,于坩埚电炉中加热,升温至750℃;②待熔盐全部熔化后,将粗铝分批加到熔盐中,搅拌,粗铝熔化,在750℃下保温40 min;③将铝液与熔盐迅速倒入已预热且覆盖有滤网的铁制铸模中,使铝液凝固;④冷却后,将铝锭和熔盐从铸模中取出,观察现象,称量铝的重量并测定其成分。

KCl-NaCl-CaF2-Na3AlF6(冰晶石)作为熔剂时,各物质的质量比为42.5∶42.5∶5∶10;NaCl-KCl作为熔剂时,各物质的质量比为44∶56。

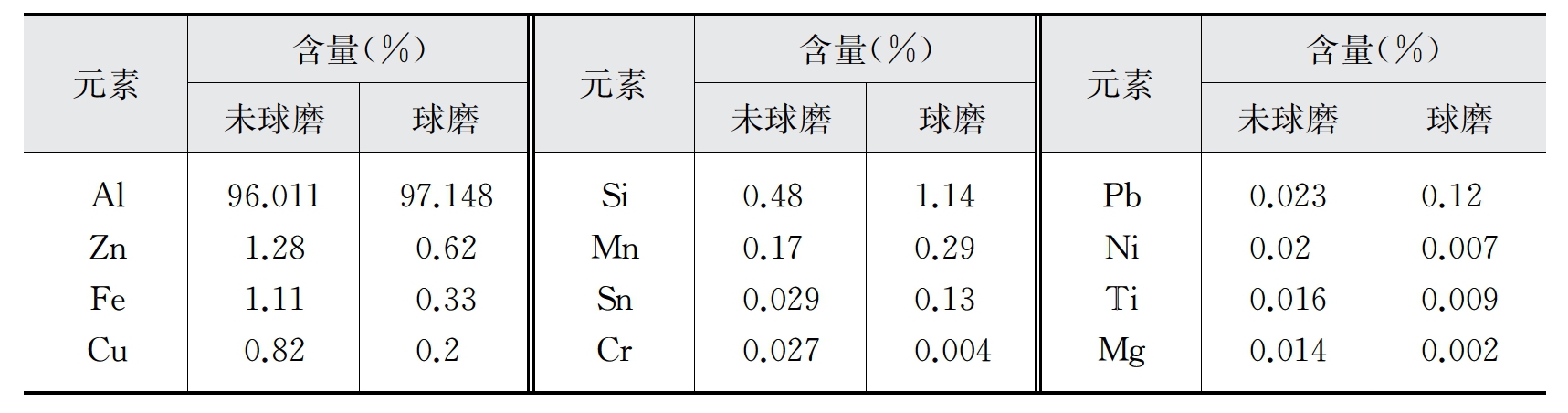

以KCl-NaCl-CaF2-Na3 AlF6为熔剂,未经球磨与经球磨的大块粗铝,熔炼后的铝锭成分如表5-8所示。可以看到,球磨处理后再熔炼,铝的纯度有所提高。尽管有的杂质元素含量有所上升,但可以认为是所用原料批次差异导致的。未经球磨处理时,炉中渣粉会混入熔盐相,污染熔盐,增大熔盐的黏度,不利于液态金属铝滴聚集并沉入炉底。

表5-8 KCl-NaCl-CaF2-Na3 AlF6熔盐体系提炼得到的铝的成分

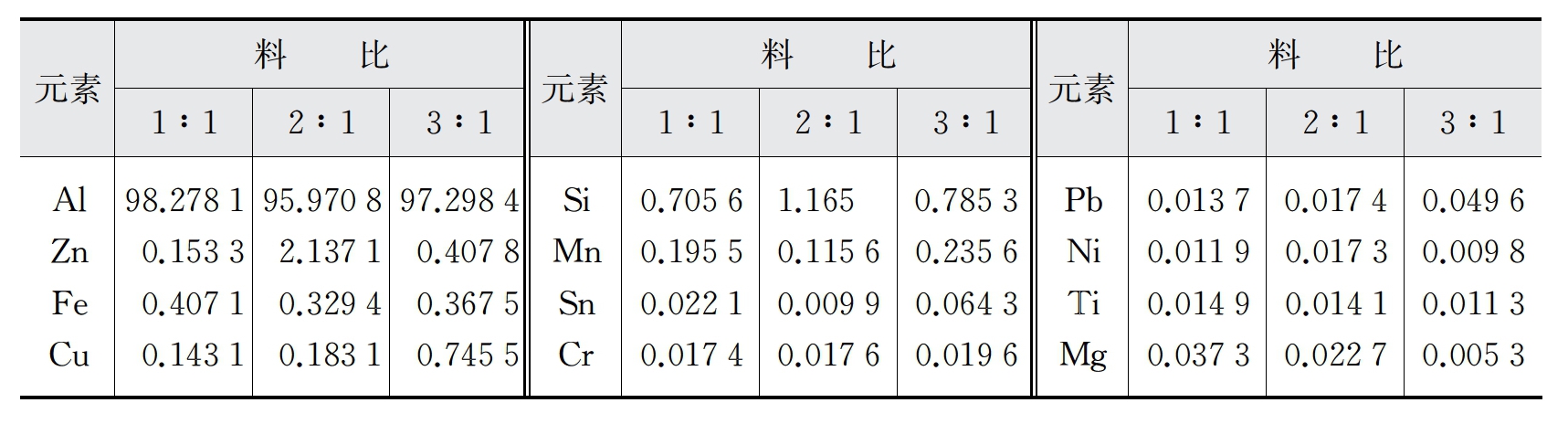

以KCl-NaCl为熔剂,采用不同料比(熔盐与粗铝质量之比),对经球磨的大块粗铝进行熔炼,所得铝锭的成分见表5-9。

表5-9 不同料比(熔盐与粗铝质量之比)下大块粗铝熔炼得到的铝的成分 (%)

熔炼炉中熔剂量的控制一方面要保证熔剂能够覆盖液态金属铝,避免铝与空气接触而被氧化,另一方面要有足够的量以容纳粗铝中的熔渣使铝得到纯化。从试验结果得知,料比1∶1、2∶1、3∶1均可得到96%以上的Al。

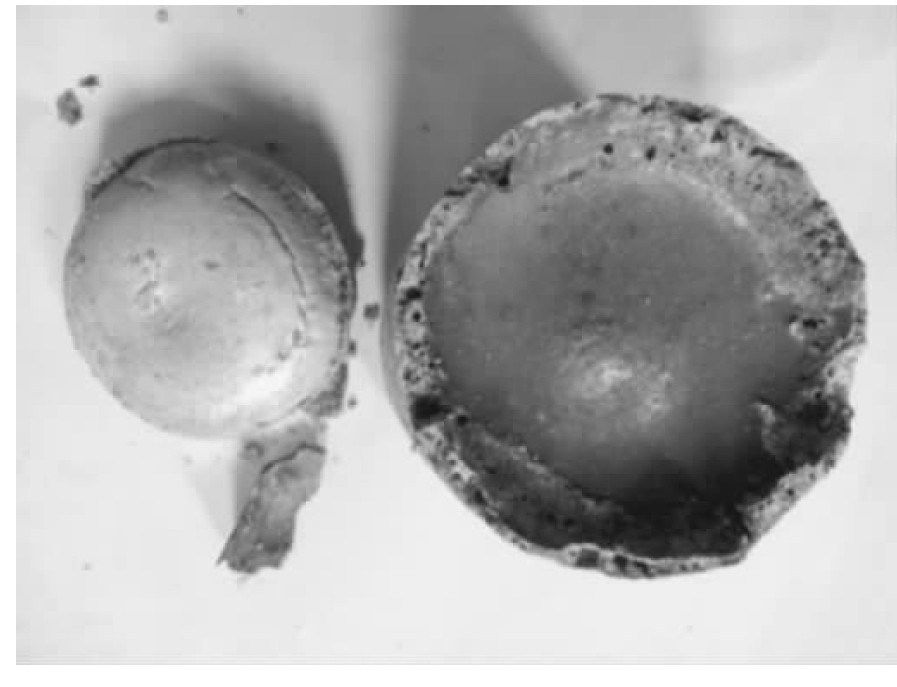

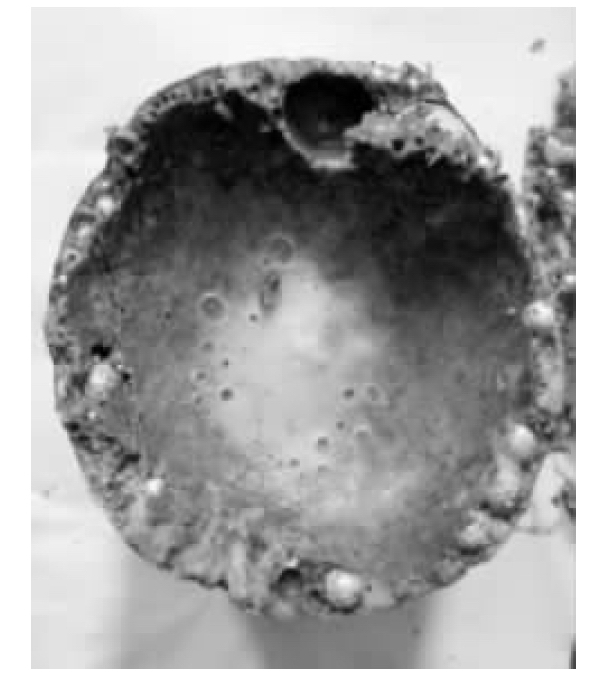

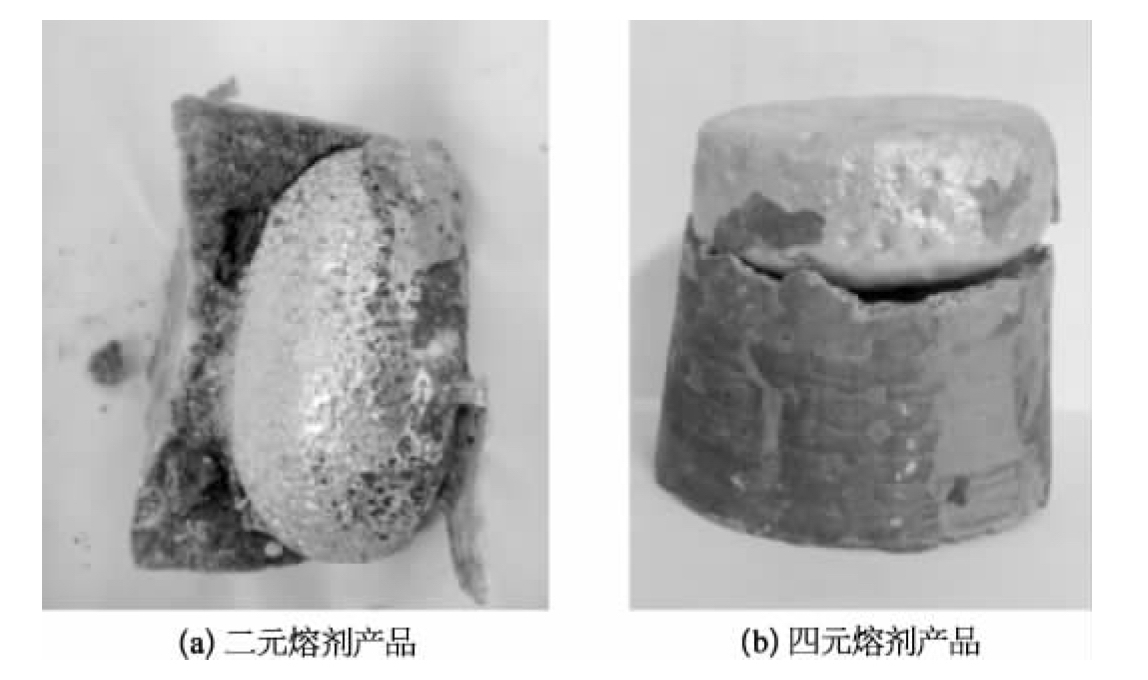

比较四元体系熔剂和二元体系熔剂,用四元体系(KCl-NaCl-CaF2-Na3AlF6)的熔剂,浇铸后铝锭和熔盐的界面清晰,如图5-18所示,而用二元体系(KCl-NaCl)熔剂,浇铸后铝锭和熔盐的界面处有一定量的小铝球,如图5-19所示,表明四元体系中的冰晶石可以降低液态铝和熔盐的界面张力,增强液态铝的聚集能力。

图5-18 四元体系熔剂熔炼所得铝锭和熔盐的界面

图5-19 二元体系熔剂熔炼所得铝锭和熔盐的界面

从促使铝的聚集使粗铝中的金属铝更好地以整块铝锭的形式提炼出来的角度考虑,四元体系熔剂显然优于二元体系熔剂。但用二元体系熔剂时,熔剂可部分回用,而四元体系熔剂较难回用。而且,当熔剂中进入的熔渣达到一定程度不能再使用时,二元体系中的盐可用水处理使盐溶解,和熔渣分离后再结晶回收盐,熔剂可循环使用。但四元体系中的冰晶石微溶于水,不能回收因而无法循环使用,和熔渣混在一起回收处置较困难。

对于粒径约20 mm的粗铝,铝的回收率为90%左右。

2)炉渣小块粗铝(5~10 mm)的熔炼

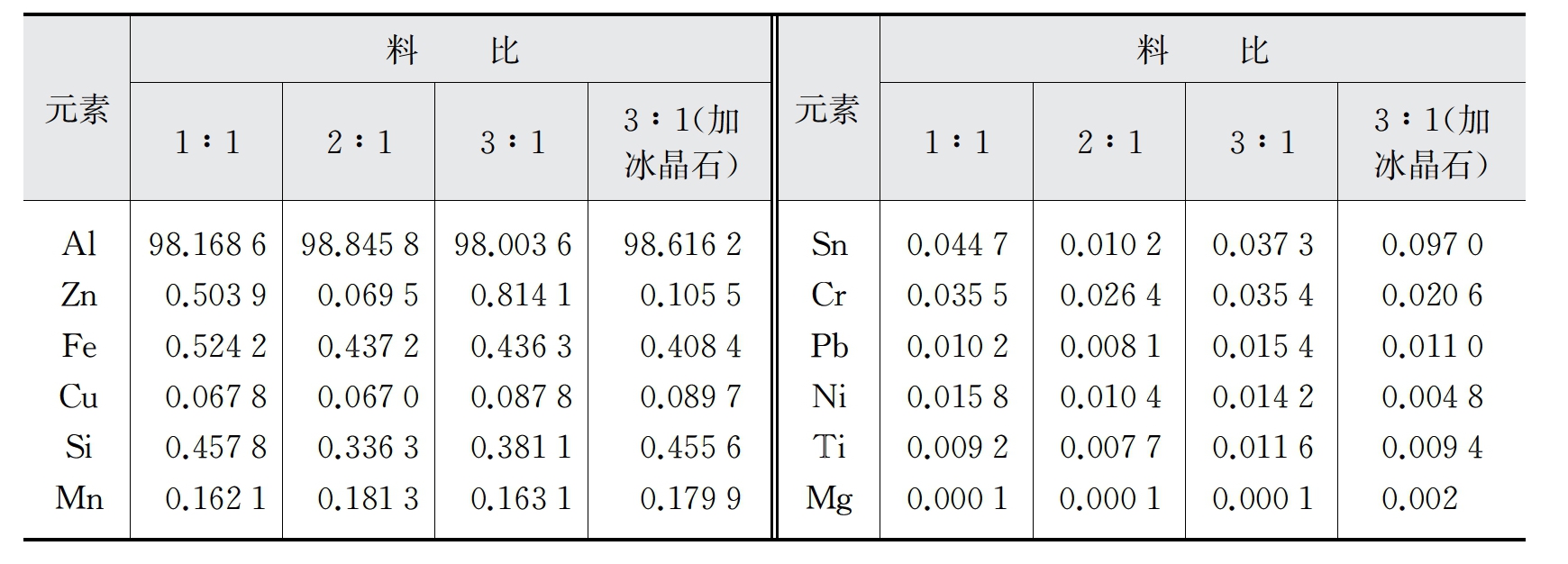

对于粒径5~10 mm的小块粗铝,按照大块粗铝的提炼方法,所得结果如表5-10所示。浇铸得到的铝锭,如图5-20所示。在不同料比下,所得铝锭的含铝量均达到98%以上。

表5-10 不同料比下小块粗铝熔炼得到的铝的成分 (%)

图5-20 小块粗铝熔炼后得到的金属铝锭

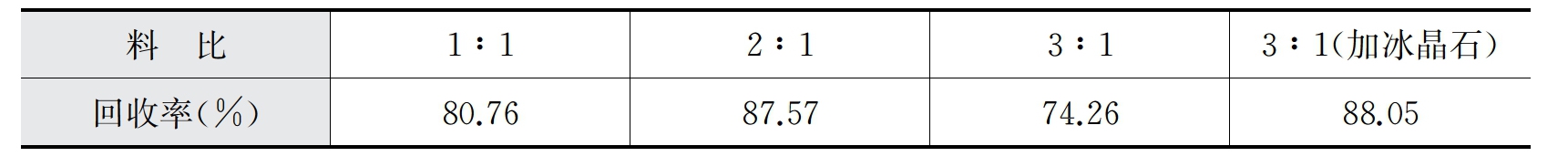

铝在不同料比下的回收率如表5-11所示。和大块粗铝约90%的回收率相比,小块粗铝的回收率有所下降,主要是因为相同质量下,小块粗铝表面黏附的熔渣较多,金属铝的实际含量较低的缘故。

表5-11 小块粗铝熔炼后的回收率

5.2.3.3 盐渣的再生

通过破碎和选矿,从盐渣中回收剩余的铝,这是常见的做法。不过,这仍留下了盐饼残留物,多由熔剂盐(25%~45%)、氮化铝和各种氧化物组成。为此,需要进一步的处理。

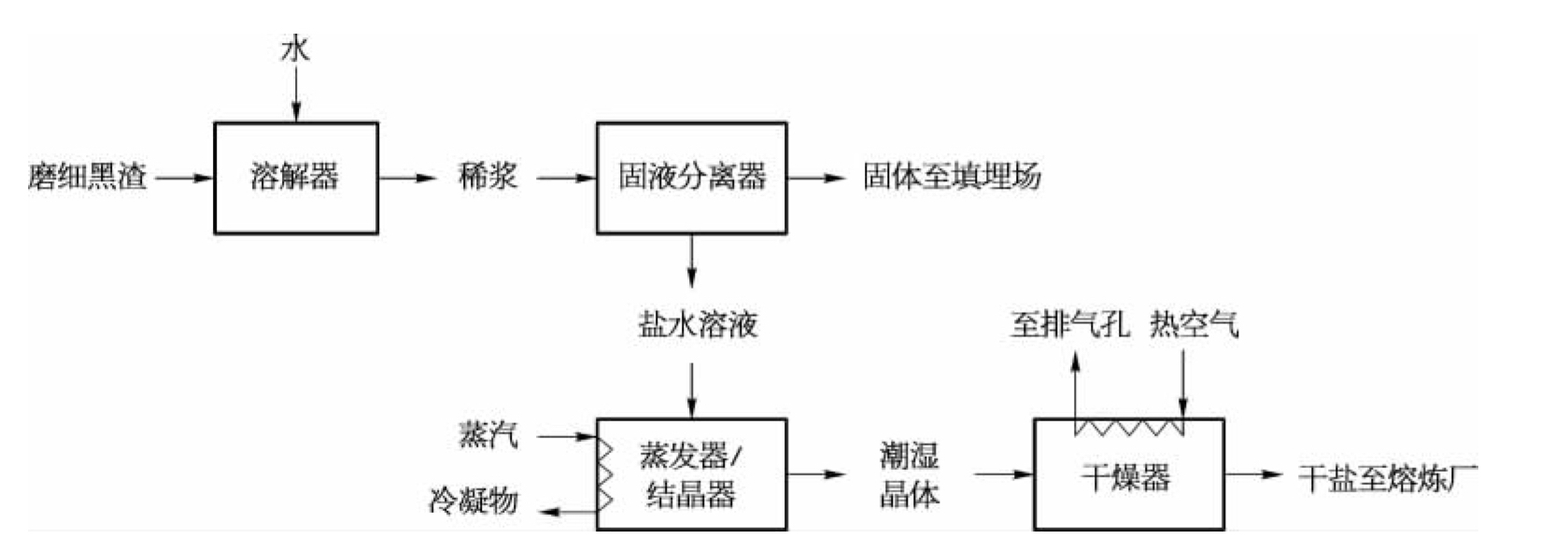

图5-21说明了大多数盐饼处理使用的基本工艺。加足量的水,产生22%~25%溶解盐含量的盐水。盐(主要是NaCl和KCl)溶解时发热,可提升盐水温度到60℃。固液分离器通常为两步过程,先是离心机,分离出大部分的非金属产品。接着,将离开离心机的液体通入澄清器中,产生包含剩余非金属产品的污泥。将其冲洗并过滤,产生可被填埋,或可被用于其他目的的低盐非金属产品。这使得盐水净化,诸如MgSO4和Mg(OH)2等固体被移出。如未移出,它们可导致结晶器中的垢化。接着,用蒸发结晶器移出盐水中的水分。结晶的结果是潮湿的盐晶体,再予风干,作为熔剂再利用。熔融过程中,熔融熔剂中的氯化钾优先被蒸发,从而盐水中回收的盐具有比作为熔剂使用的盐更高的NaCl/KCl比。可加入新的KCl,将比值恢复到期望水平。

图5-21 盐饼的标准处理流程图

该工艺回收的非金属产品包括了氧化铝和其他氧化物,有一些氮化铝,还可能有些碳化铝。它可作为非危险材料被填埋,也可被售往水泥生产厂或用在铝酸钙的生产中。