4.11.2 工艺Ⅱ

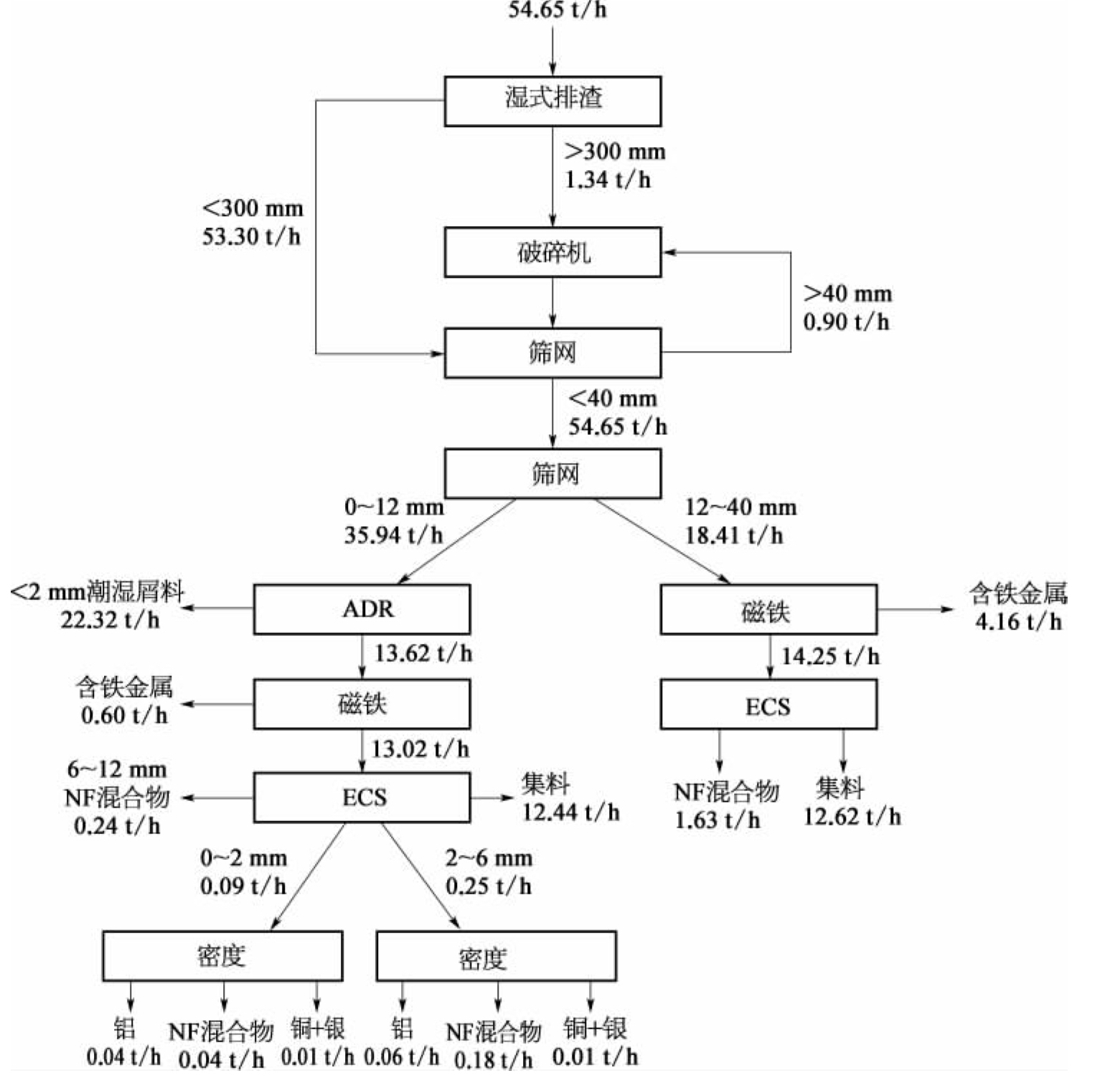

Greatmoor EfW焚烧厂在第一套湿排炉渣分选系统工艺基础上,加入了细物料组分进一步处理环节,主要是引入高级分选技术ADR,这使得较细粒径的金属得以回收。图4-39出示了Greatmoor EfW焚烧厂第二套炉渣分选工艺流程图(工艺Ⅱ),同时给出分选处理过程质量流,这套工艺处理的仍是湿排炉渣物料。首先炉渣被传送到第一级筛分设备上,分离去除>300 mm物料,将其破碎后再次送回第一级筛分设备中;接着,实施第二级筛分去除>40 mm物料,进一步破碎后送回筛分设备中;最后<40 mm物料被筛分成两个颗粒组:0~12 mm和12~40 mm,它们将采用不同的分选路线进行处理。

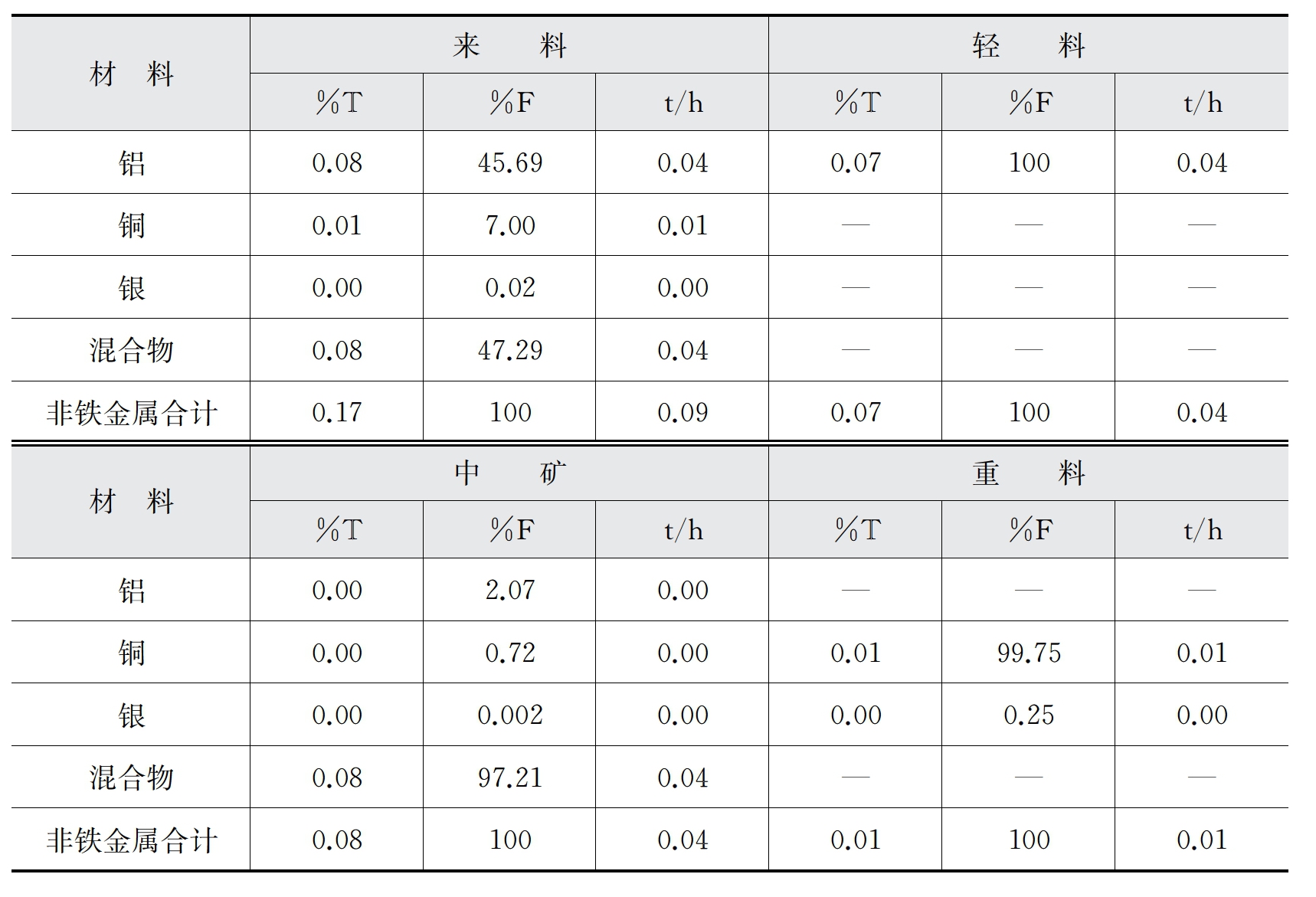

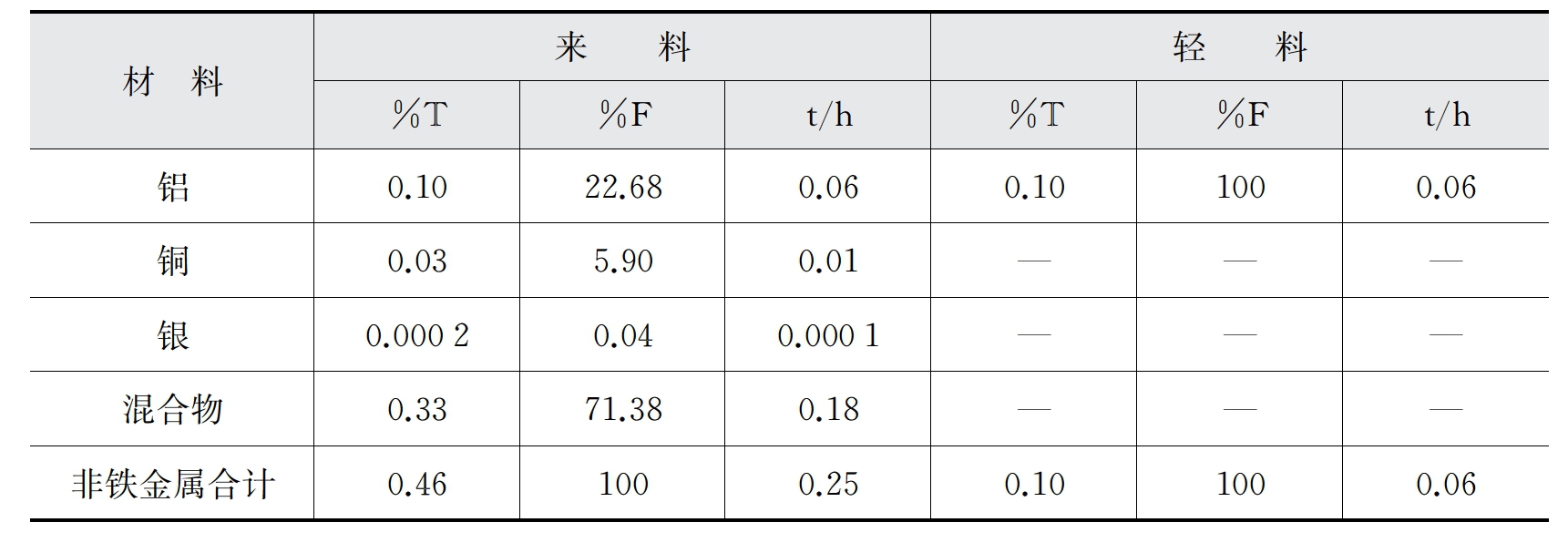

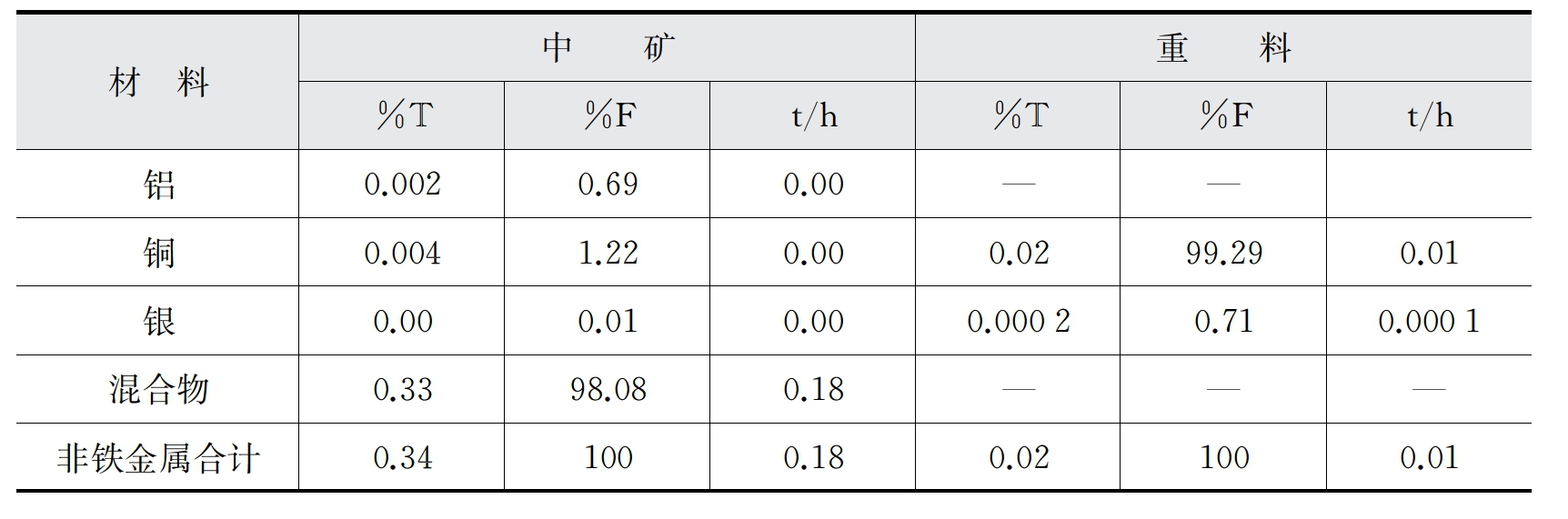

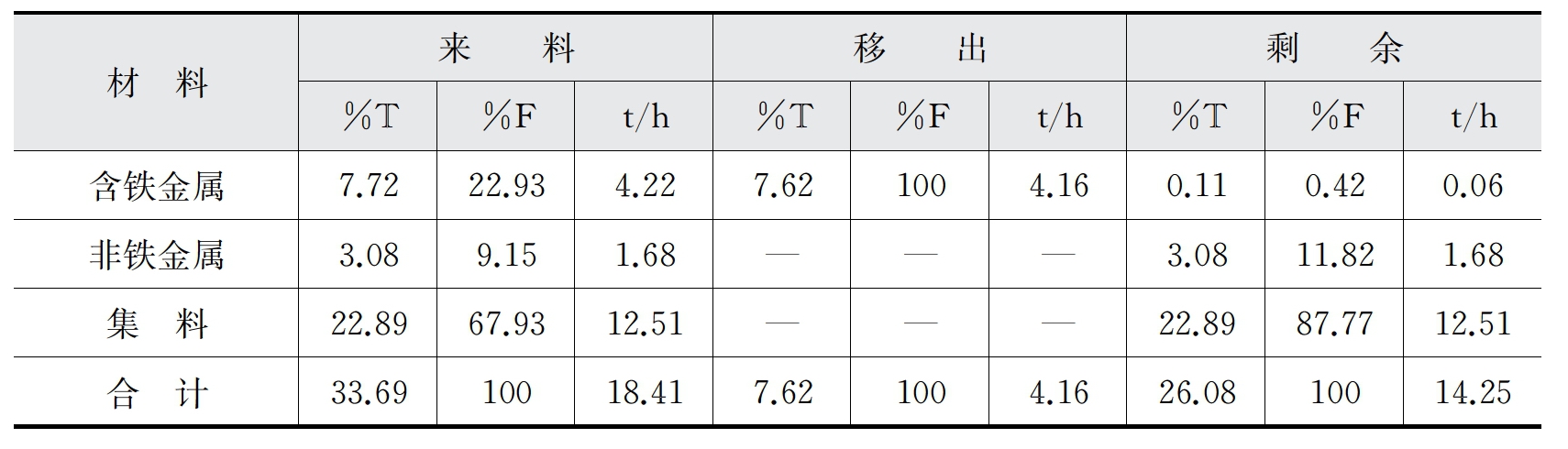

0~12 mm物料占湿排炉渣总产量的65.77%,首先在ADR分选机中进行处理,从其中去除<2 mm潮湿的矿物颗粒,以残余物形式移出的潮湿组分中包含有含铁金属和有色金属,然而这套分选工艺仍无法回收<2 mm金属组分。剩余组分将被传送通过磁性分离和涡电流分离设备处理,与工艺Ⅰ类似,最终ECS处理后剩余物料继续被筛分成0~2 mm、2~6 mm和6~12 mm三类组分。0~2 mm和2~6 mm组分继续采用密度分离设备进行处理,分离获得的产品中轻组分主要是铝;中组分主要是非铁金属混合物;重组分主要是铜和银。ADR后0~12 mm磁分离和涡电流分离的结果,如表4-12、表4-13所示;ADR工艺后0~2 mm组分和2~6 mm组分的密度分离结果,如表4-14、表4-15所示。6~12 mm不再进一步分离,将直接收集作为集料备用。12~40 mm组分首先通过磁分离处理,移出含铁金属,之后进入涡电流分离,回收非铁金属组分,剩余物直接作为集料备用,不再进一步分离处理。ADR工艺后12~40 mm的磁分离和涡电流分离的结果,表4-16、表4-17所示。

图4-39 Greatmoor EfW焚烧厂在第二套湿排炉渣分选系统工艺程图

注:NF—有色金属(NonFerrous)。

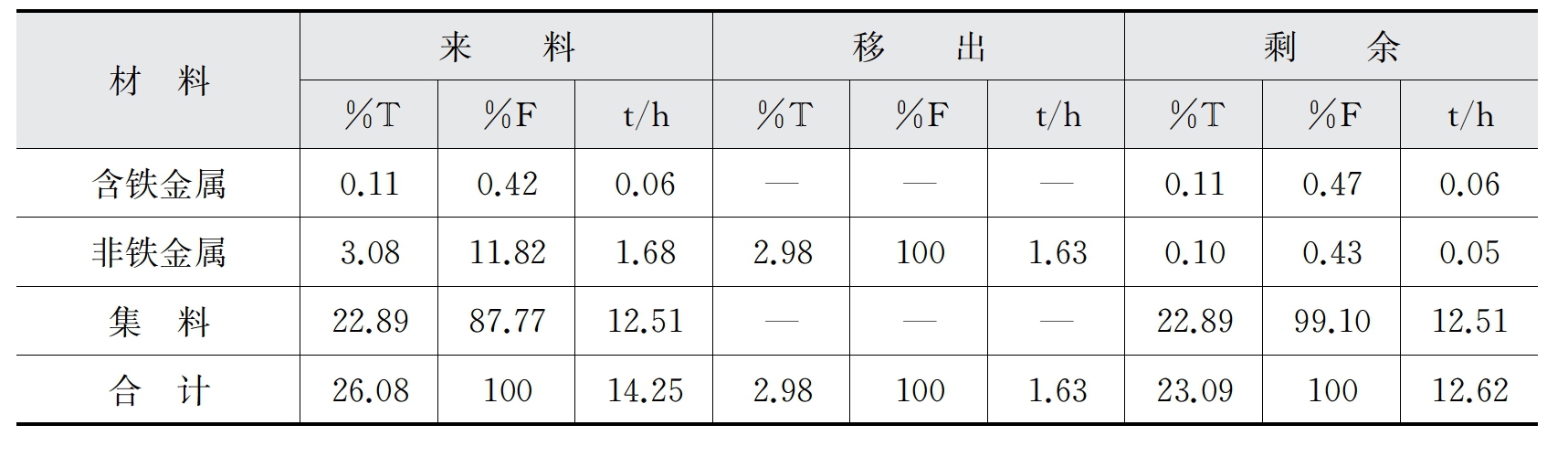

表4-12 工艺Ⅱ中ADR后0~12 mm磁分离数量

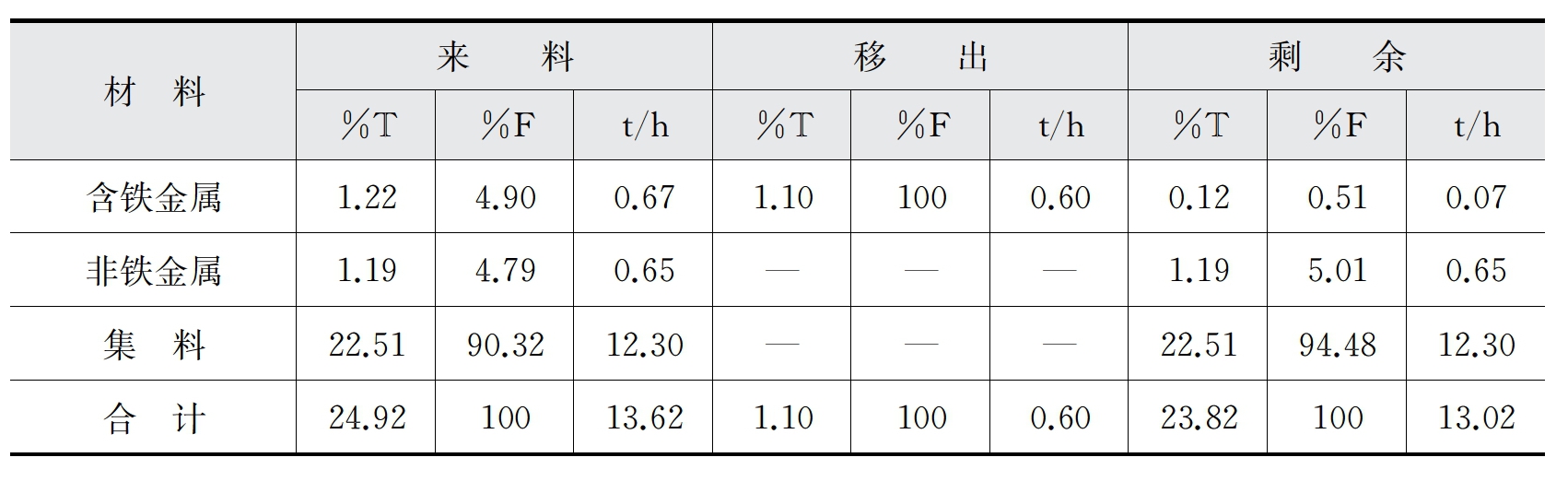

表4-13 工艺Ⅱ中ADR后0~12 mm涡电流分离数量

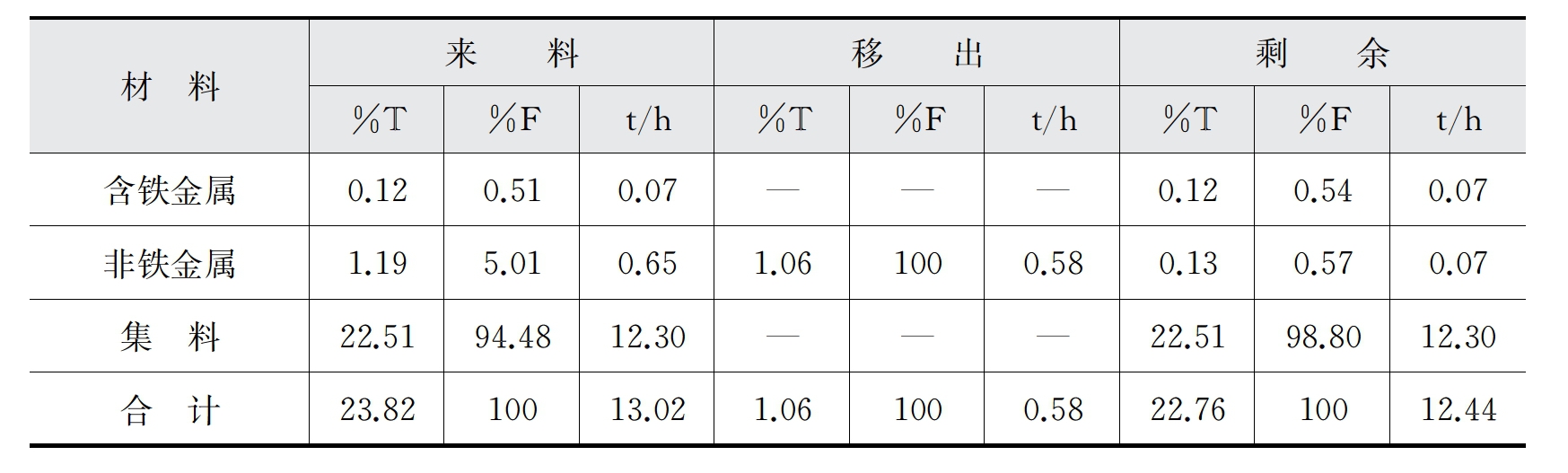

表4-14 场景ⅡADR后0~2 mm密度分离数量

表4-15 工艺ⅡADR后2~6 mm密度分离数量

(续表)

表4-16 工艺ⅡADR后12~40 mm磁分离数量

表4-17 工艺ⅡADR后12~40 mm涡电流分离数量