7.2.1 膨胀机制

根据XDF化学成分分析结果,炉渣集料中除了含有大量的氧化物CaO、SiO2、Al2O3、Fe2O3外,还存在着一定数量的SO3、MgO、Cl、ZnO等。在以炉渣集料作为回填材料时,其中的某些物质可能在外界因素作用下产生体积膨胀,引发膨胀的主要机制为各类化学腐蚀或反应。

7.2.1.1 碱集料反应

一些含有活性SiO2或活性碳酸盐等碱活性矿物的集料,会与水泥、外加剂等混凝土的组成物质以及环境中的碱(Na2O、K2O),在潮湿环境下发生缓慢的膨胀反应,称为“碱集料反应”,其凝胶生成物附着在集料与水泥石的界面上,遇水膨胀,引起水泥石胀裂,导致混凝土结构的开裂破坏。

碱集料反应通常发生在水泥混凝土结构中。发生碱集料反应的三个条件为:混凝土中掺入了一定数量的碱性物质,或者处在有利于碱渗入的环境;集料中有一定数量的碱活性物质(如含SiO2的集料);潮湿环境,提供反应物吸水膨胀所需要的水分。在干燥条件下碱集料反应难以发生。

碱集料反应分为碱氧化硅反应、碱碳酸盐反应及碱硅酸盐反应,其中碱氧化硅反应最为常见。生活垃圾焚烧炉渣中含有无定形的硅酸盐、氧化硅和碳酸盐矿物,属于亚稳性结构,易受化学蚀变。

1)碱氧化硅反应

碱氧化硅反应包括两个阶段。首先是碱溶液(含钠、钾的羟基溶液)对氧化硅的侵蚀,产生碱硅酸盐凝胶,该凝胶是吸湿的;随后由于水分的存在,将促使该凝胶产生体积膨胀。发生碱氧化硅反应的三个必需条件是:活性氧化硅的存在、高碱度环境、足够的水分。活性氧化硅来自集料,如破碎岩石、砂、玻璃、砾石。在炉渣集料中,SiO2主要来自玻璃、陶瓷等物质。在砂浆和混凝土中的孔隙中,所含溶液包含了Na+、K+和OH-,pH值的范围为13~14。由于降雨、地表水渗入、水的毛细作用等,会使得各类回填工程结构中含有水分,从而促发碱氧化硅反应。

2)炉渣集料的碱氧化硅反应

Müller和Rübner采用炉渣集料制备两组混凝土试件,将一组试件置于水中若干周,一组置于湿度室中,40℃与99.9%相对湿度下9个月。另有一组试件取自户外放置8年的混凝土梁芯体。在这些试件中,发现炉渣集料中的玻璃产生碱氧化硅反应,在所有的样品中均观察到了零星分布的碱硅酸盐凝胶构造。

在炉渣集料中,含有诸如SiO2、Na、OH-、Ca等可潜在引发碱氧化硅反应的组分。炉渣集料自身的碱性环境和高吸水性,将促发碱氧化硅反应,进而生成碱硅酸盐凝胶,填充炉渣集料的孔隙,随后由于凝胶膨胀产生的内应力导致炉渣集料的碎裂。

7.2.1.2 产氢

根据Bayuseno等人的定义,产氢是指某些无机物在外界条件诱发下发生化学反应产生氢气的过程,如废铁的氧化,金属的羟基化,碱和碱土金属的碳化,以及石灰和硫酸钙的溶解等。

Müller和Rübner研究了炉渣集料作为混凝土中的集料时,与水泥的相互作用过程。在水泥水化的碱性环境中,炉渣集料中的某些金属产生了大量的氢气,其中最为突出的反应是氢氧化铝的生成以及氢气从铝颗粒表面的释放,反应过程见公式(7-2)。由于氢气气泡的生成,将导致水泥混凝土强度降低。即使在已经完全固结的混凝土中,氢气释放所产生的压力也足以破坏混凝土的结构。

在生活垃圾焚烧炉渣处理厂,随着选矿技术的提高,铝和大部分金属被筛选剔除,因而在回填工程中,炉渣集料产氢的危害程度将大大降低。

7.2.1.3 硫酸盐膨胀

1)膨胀机理(https://www.daowen.com)

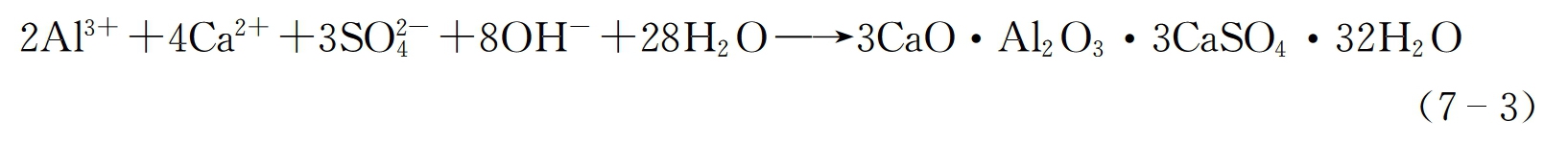

在水泥混凝土中可以观察到,材料中的Al和Ca与硫酸根离子发生如式(7-3)所示的化学反应,生成钙矾石(3CaO·Al2 O3·3CaSO4·32H2O),体积将增大2~3倍。

室内试验表明,在反应初期,由于反应产物填充了混凝土的孔隙空间,有利于提高混凝土的强度和密度。随后,继续生成的钙矾石使硬化水泥石中的固相体积骤增,产生相当大的结晶压力,造成水泥石开裂甚至毁坏。

2)工程环境中的硫酸盐

硫酸盐常常出现在地面、土壤、岩石或填方以及地下水中。土壤中可含有大量的含硫矿物,如表7-9所示。其中溶解度最大的是硫酸钠和硫酸镁,而黄铁矿、白铁矿和磁黄铁矿等含硫矿物的溶解度几乎为零。通常,在富含硫化物的未扰动土壤中,硫化物主要存在于土壤表面以下2~10 m的范围中。而随着长期的风化过程以及雨水浸出过程,土壤表面以下几米范围的硫化物逐步氧化,含量降低。

表7-9 土壤中常见含硫矿物及其溶解度

Casanova等人提出,在施工过程中,对土壤的扰动可促使含硫矿物与空气相接触,进而被氧化为硫酸盐矿物。在高pH值的条件下,这一过程将被加速。此外,土壤中可能存在的含硫细菌,也能将含硫矿物转化为硫酸盐。

人类活动也可使土壤遭受硫酸盐或硫化物的污染,如采煤、天然气和焦炭加工厂;钢铁制造、肥料制造和金属表面处理等行为;高炉矿渣、煤矿弃土、粉煤灰、炉渣集料等的堆放。

3)炉渣集料中的硫酸盐

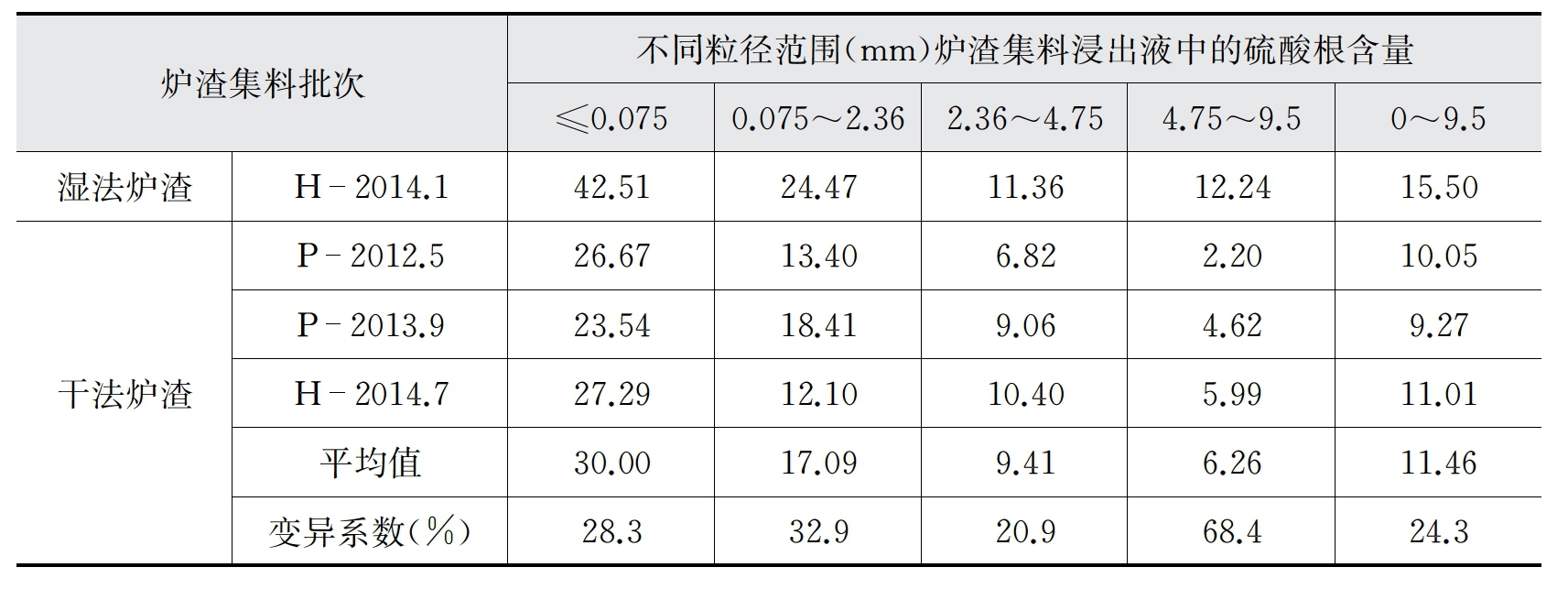

炉渣集料浸出液中硫酸根含量的测试结果,如表7-10所示。炉渣集料粒径越小,浸出液中的硫酸根含量越高;湿法炉渣集料中的硫酸根含量高于干法炉渣集料。

表7-10 炉渣集料浸出液中硫酸根含量 (g/kg)

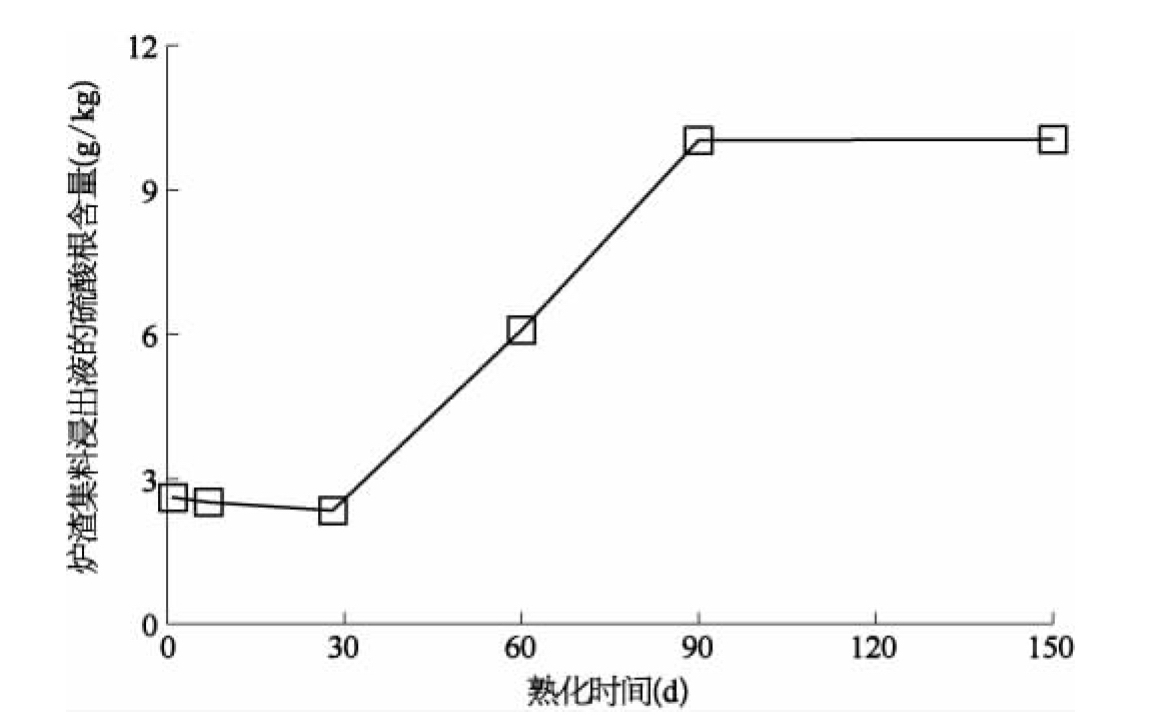

粒径范围0~9.5 mm干法炉渣集料(P-2012.5)浸出液中硫酸根含量随熟化时间的变化,如图7-4所示。硫酸根含量在30 d后显著增加,90 d后变化趋于稳定。分析原因,随着炉渣集料熟化时间的增加,浸出液的pH值降低,使得部分含硫酸根矿物的溶解度上升,浸出液中的硫酸根含量增加,直至炉渣集料浸出液pH值趋于稳定。

图7-4 炉渣集料浸出液中硫酸根含量与炉渣集料熟化时间的关系

4)炉渣集料浸出液的pH值

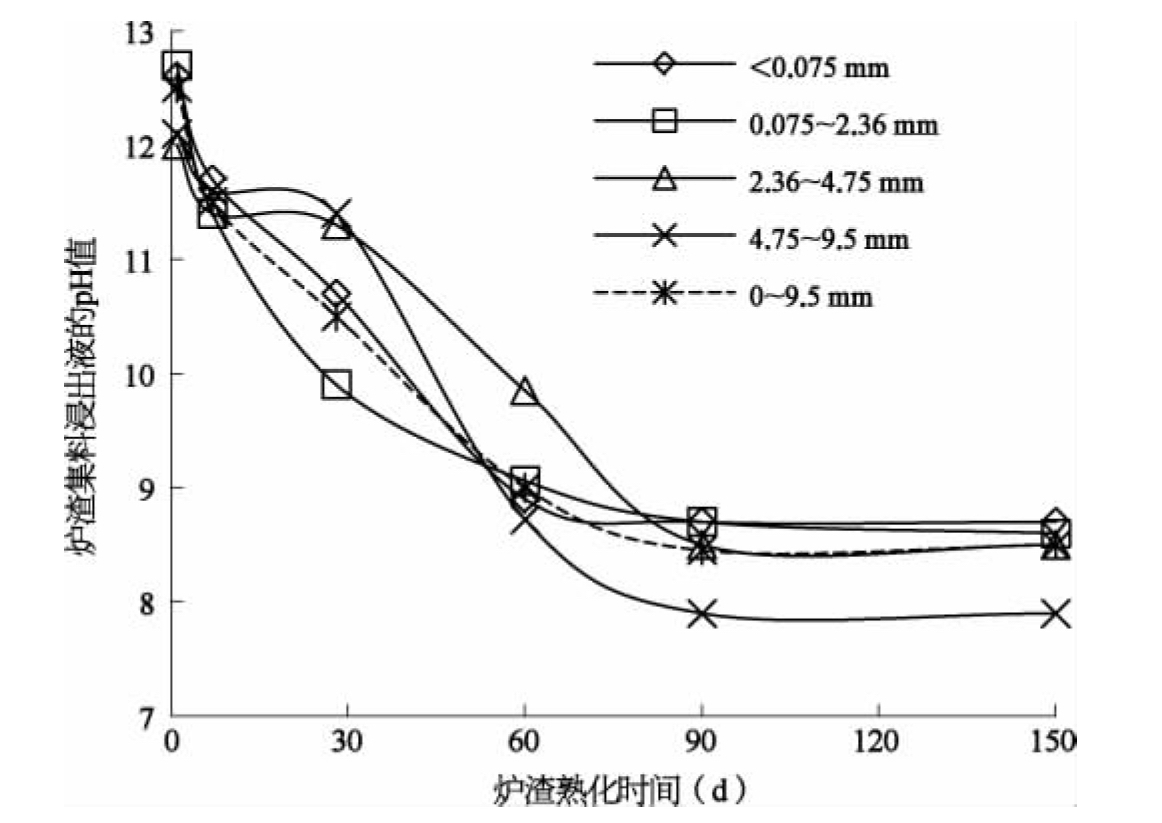

干法炉渣集料(P-2012.5)浸出液的pH值与熟化时间的关系曲线,如图7-5所示。不同粒径范围炉渣集料pH值均随熟化时间降低。熟化时间30 d内pH值持续降低,90 d之后趋于稳定。熟化时间至150 d时,粒径0~9.5 mm炉渣集料的pH值由12.5降至8.5。炉渣集料中Ca(OH)2的碳化反应是造成其pH值降低的主要原因,熟化过程中新生矿物的形成、分解是关键的影响因素。

图7-5 炉渣集料浸出液pH值与炉渣集料熟化时间的关系

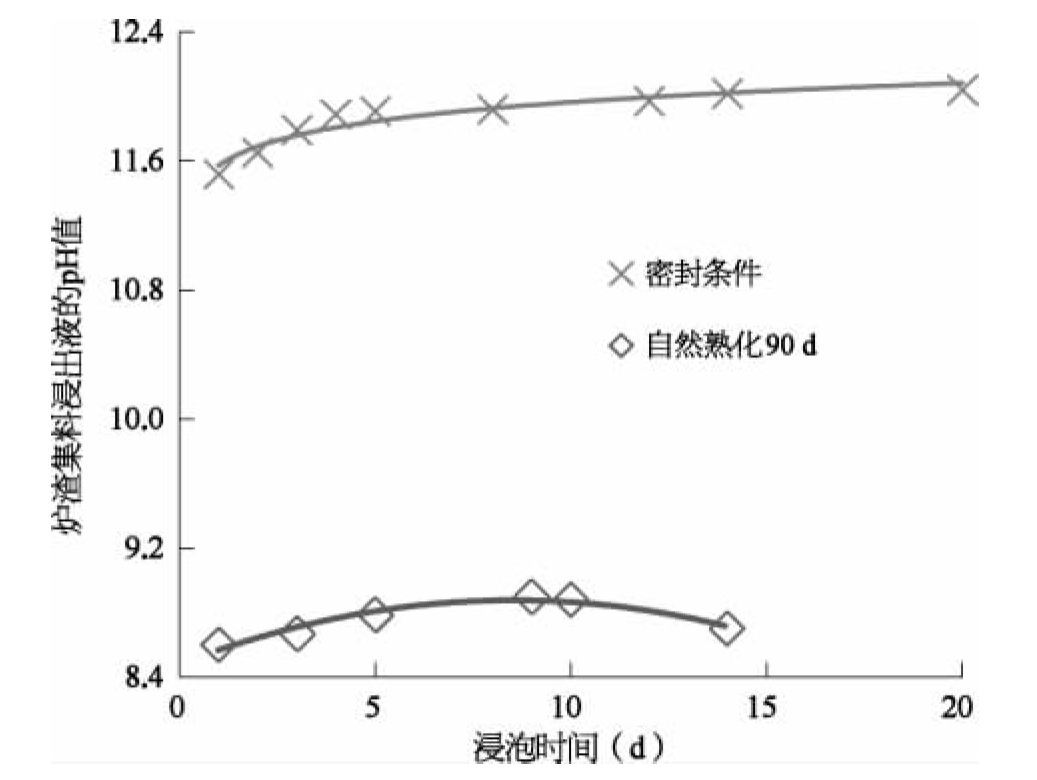

不同熟化条件的炉渣集料,其浸出液的pH值与浸泡时间的关系,如图7-6所示。密封炉渣集料浸出液的pH值随着浸泡时间呈增长趋势,而自然熟化90 d炉渣集料浸出液的pH值随着浸泡时间先是略有增大,随后降低。在对炉渣集料浸出液进行取液时,可观察到密封炉渣集料浸出液表面浮有一层乳白色泡沫,并可嗅到明显的石灰气味,而在自然熟化90 d的炉渣集料浸出液中无此类现象。在密封、缺水条件下炉渣集料中活性物质的反应程度很低。而经过90 d自然熟化,炉渣集料活性已经非常微弱。这个特征有利于炉渣集料在回填工程中的应用。

图7-6 炉渣集料浸出液pH值与浸泡时间关系曲线