5.2.2 有色金属的分离

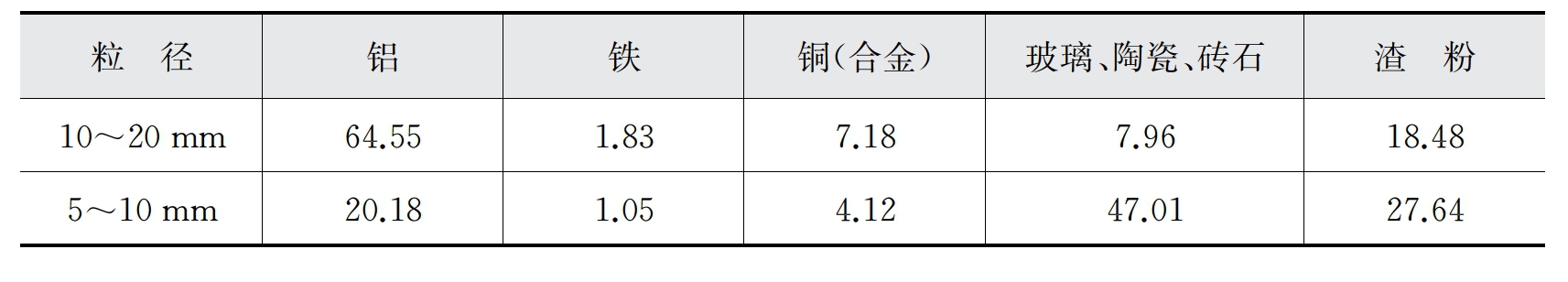

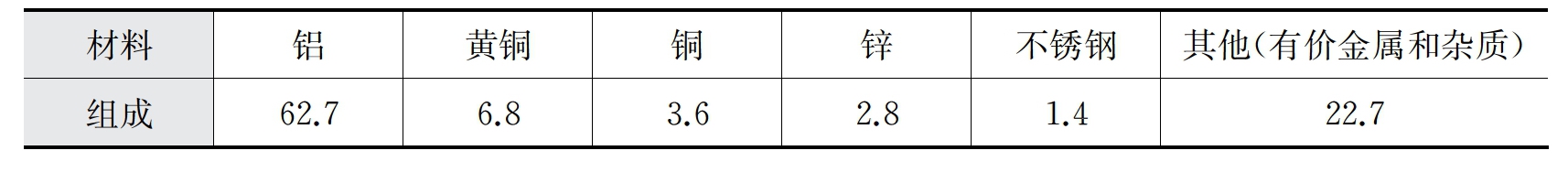

涡电流分选,事实上对于导电体均有作用,因此分选得到的产品,通常是以铝为主(铝的比重小,电导率高,涡电流分选性能最佳)的混杂体,如表5-5所示。显然,粒径粗时铝的含量较高,铜和铁也相对较多。粒径细时,玻璃、陶瓷等占了很大比例,这可能是涡电流的产品分隔板位置不是很恰当导致的。表5-6是荷兰一家垃圾焚烧厂涡电流分选出的非铁金属混合物的质量组成,数据与表5-5比较接近。

表5-5 涡电流分选得到的产品 (%)

表5-6 炉渣中涡电流分离出的非铁金属的组成 (%)

分离的方法,较常见的可分为两种类型:①基于密度差的分离,②基于传感器与气流喷射的分离。

5.2.2.1 基于密度差的分离

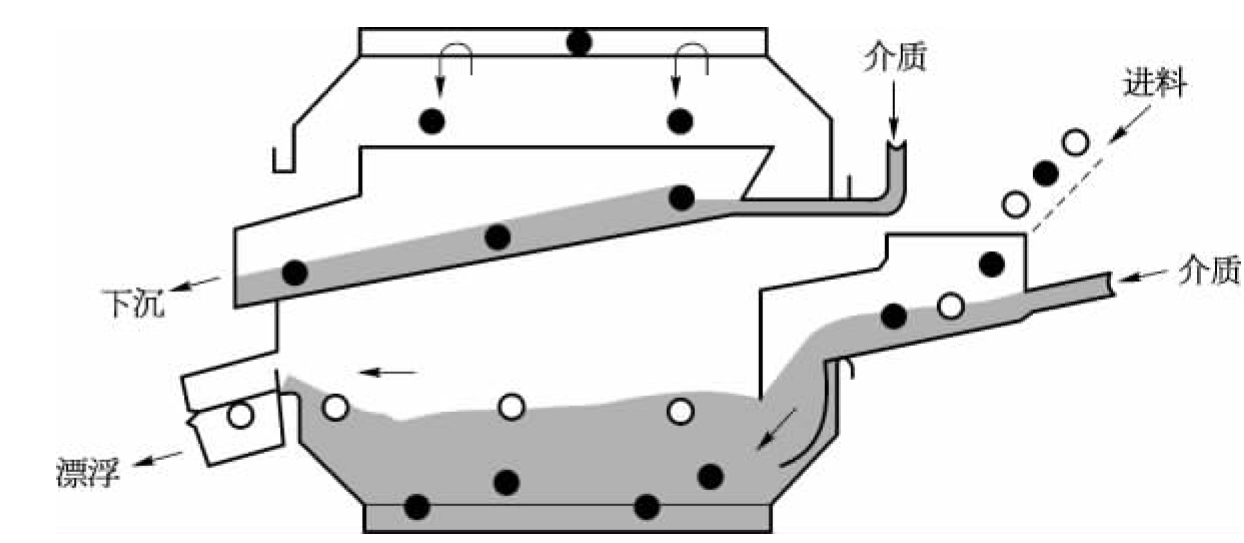

炉渣用涡电流分选出的金属产物中,铝的密度为2 700 kg/m3,黄铜为8 400~8 730 kg/m3,铜为8 960 kg/m3,锌为7 100 kg/m3,不锈钢为7 500~8 000 kg/m3,铝和其他非铁金属之间的密度差相当大。一项可用的技术是重介分离,其中重质液体由铁硅悬浮液组成。典型的重介分离由不同密度的两个重介质分离浴组成:第一个浴中,用密度2000~2 400 kg/m3的介质,在镁(1 740 kg/m3)与其他非铁金属之间做出分离。第二个浴,用密度3 000~3 300 kg/m3的介质,将铝与更重的金属分离。这一过程中,炉渣处理厂未被充分移出的石质材料,也一起被分离,可继续导入涡电流分选流程中。其示意图如图5-12所示。

图5-12 滚筒型重介质分离浴示意图

液体的使用具有明显的缺陷,如与非铁金属混合物一道被送入的杂质,可影响液体的密度;分选出的金属需要冲洗与干燥,需要回收介质,增大了成本;即便有回收系统,介质也受到损失,加大了作业成本。

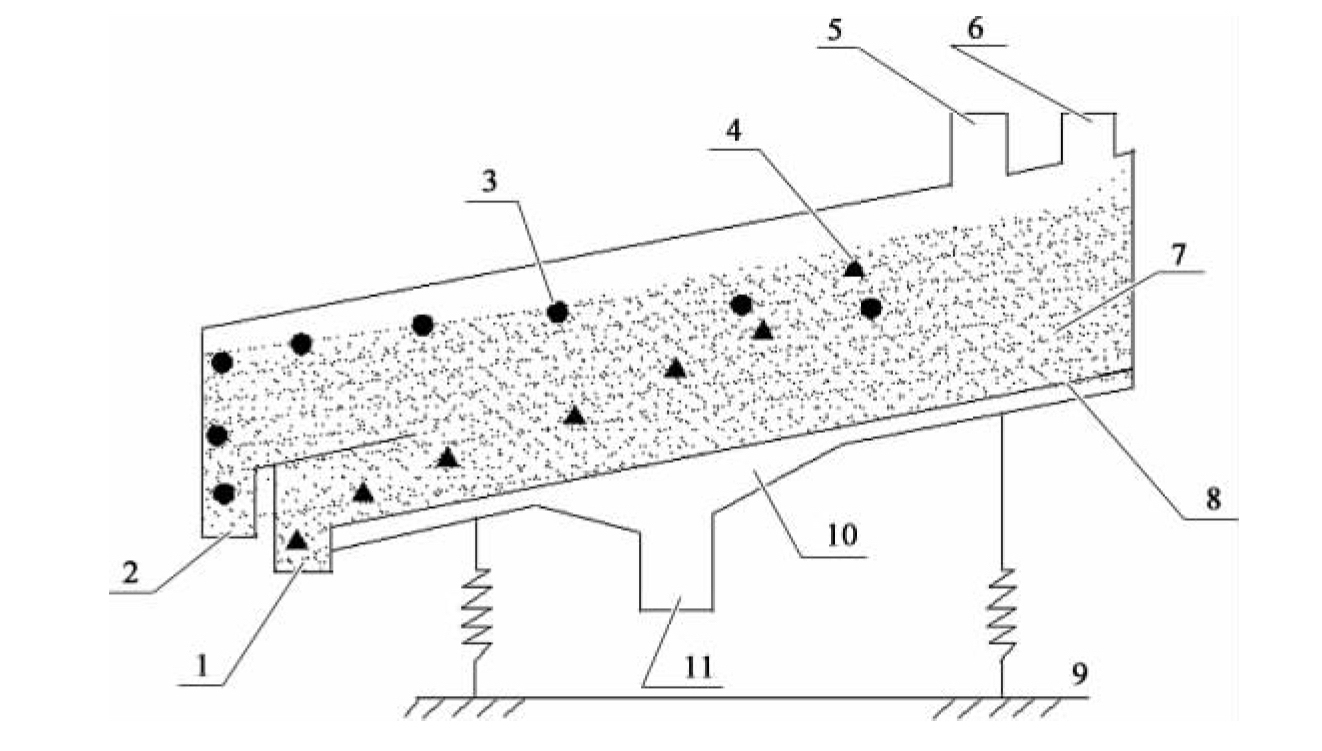

为此,可使用砂流化床的干式系统,选择密度介于轻、重金属之间的颗粒介质,置于倾斜的振动台上,压缩空气产生沸腾作用,使其作上下和前向的运动,轻金属在其中不断上浮,重金属不断下沉,经过隔板后,分别从两个出口流出,达到分离的目的,如图5-13所示。介质可选用密度为3 200~3 600 kg/m3的橄榄石砂(Mg,Fe)2 SiO4,或密度为4 400~4 700 kg/m3的锆砂(ZrSiO4)。这些粒径比金属小得多的砂,可通过筛分回收。(https://www.daowen.com)

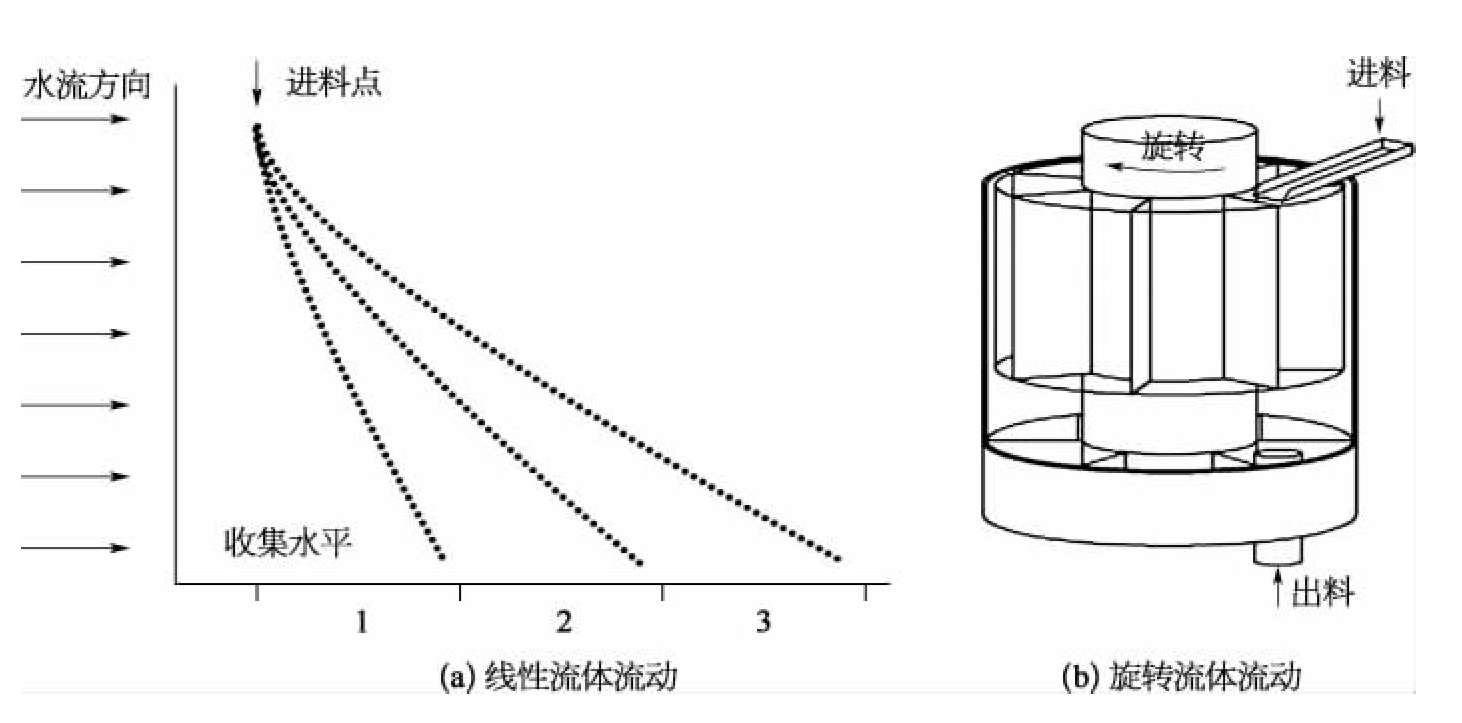

荷兰发明了专门针对炉渣分选所得非铁金属中铝、铜分离的运动重力分离技术,利用了颗粒不同的沉降终速。由于较小的颗粒具有相对慢的沉降速度,因此这一技术对较小颗粒的分离更为有效。其基本原理是:如果颗粒被喂送到具有一个水平方向运动的液流中,它将获得流体的水平速度;而依赖于密度、尺寸和形状,这些颗粒将获得垂直的沉降速度,这一效应使得不同颗粒得以分离,如图5-14所示。这一技术目前的应用正在增长。

图5-13 流化床分选装置

1—重金属料块出口;2—轻金属料块出口;3—轻金属料块;4—重金属料块;5—金属混合料入口;6—高密度介质入口;7—高密度介质;8—孔板;9—地平面;10—振动台;11—压缩空气入口

图5-14 运动重力分离的原理

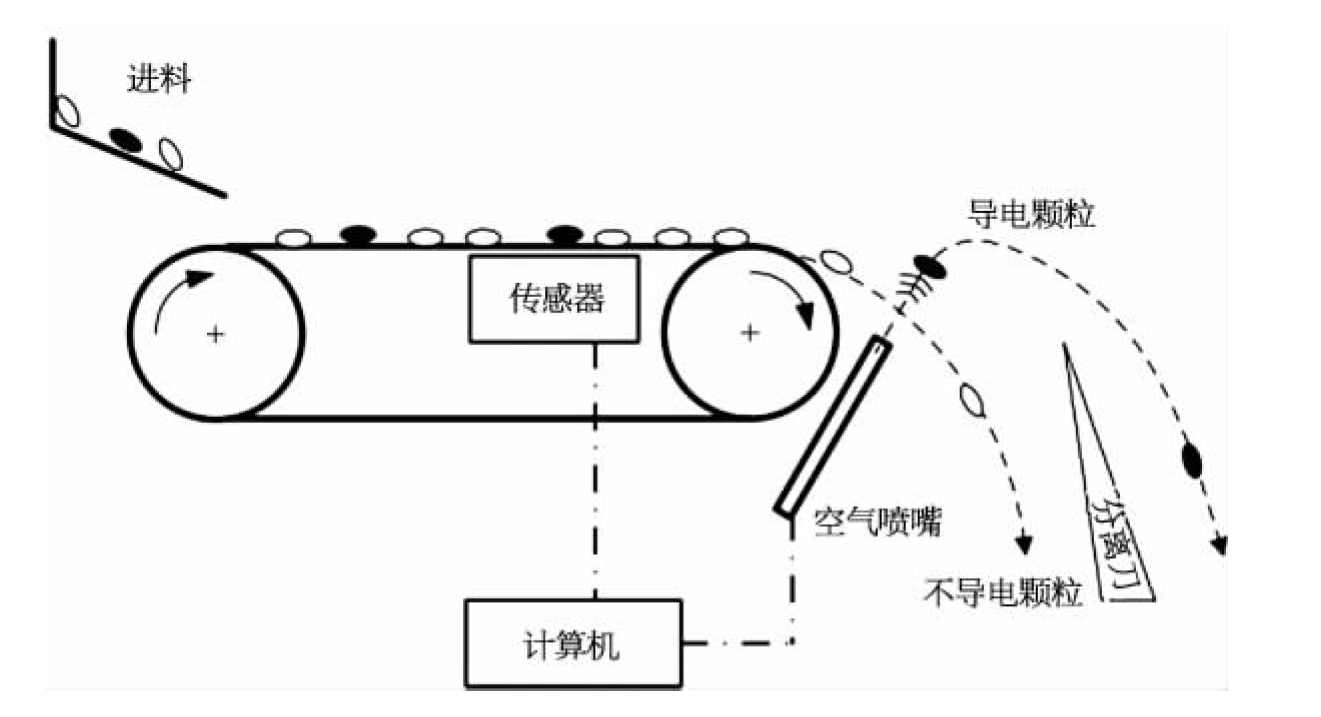

5.2.2.2 基于传感器与气流喷射的分离

非铁金属的分离也可基于传感器与气流喷射的方法。材料在传输带上以通常3 m/s左右的速度行进,皮带器下方的传感器对金属进行检测。检测结果被送往计算机,计算机计算金属块应从皮带上掉下,空气喷嘴射出压缩空气,使得金属块飞过分离刀的时间,如图5-15所示。

目前,可用于铝、铜分选的检测方式主要有三类:①可见光分选,也就是按照颜色进行分选。铝为银色,铜为棕色或黄色,但由于表面氧化或受污染的原因,影响了分选效果。②X射线透射。在X射线传播的过程中,受到原子的阻挡,密度大的X射线损失大,从而可依据接收的X射线强度作出分选。不过,X射线的损失不仅受密度的影响,也受尺寸的影响,因此必须尽可能减小尺寸差异。③X射线荧光。X射线荧光就是被分析样品在X射线照射下发出的X射线,它包含了被分析样品化学组成的信息。不同元素具有波长不同的特征X射线谱,而各谱线的荧光强度又与元素的浓度呈一定关系,测定待测元素特征X射线谱线的波长和强度就可以进行定性和定量分析。

图5-15 传感器分选的工作原理