9.3.1 炉渣集料作为水泥掺合料使用

9.3.1.1 水泥胶砂的强度特征及影响因素

1)搅拌时间的影响

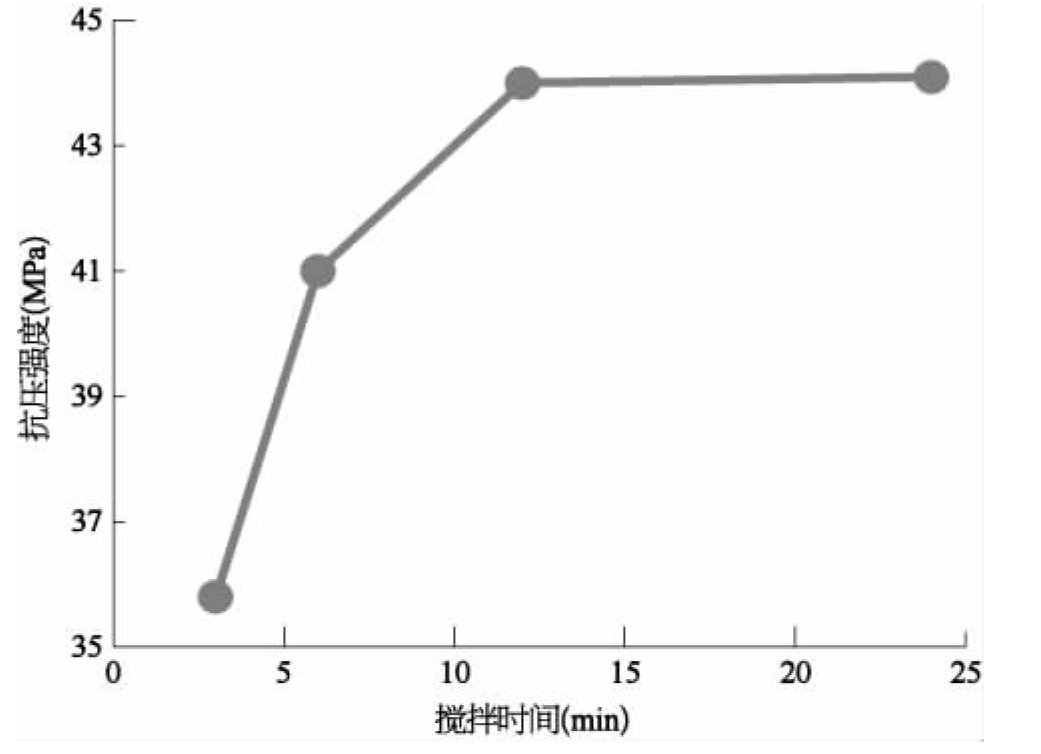

李宝玲分析了水泥胶砂搅拌时间与其抗压强度的关系,如图9-5所示。水泥胶砂的强度随着搅拌时间的增加而增大。搅拌时间增至12 min后,水泥胶砂强度不再提高。炉渣集料中的金属铝会与水泥水化产物Ca(OH)2发生反应产生氢气,影响水泥的安定性及强度。延长搅拌过程将促使产氢反应过程以及氢气逸出充分,从而使得水泥胶浆中结构密实,强度提高。

图9-5 搅拌时间对水泥胶砂抗压强度的影响

2)炉渣集料掺量的影响

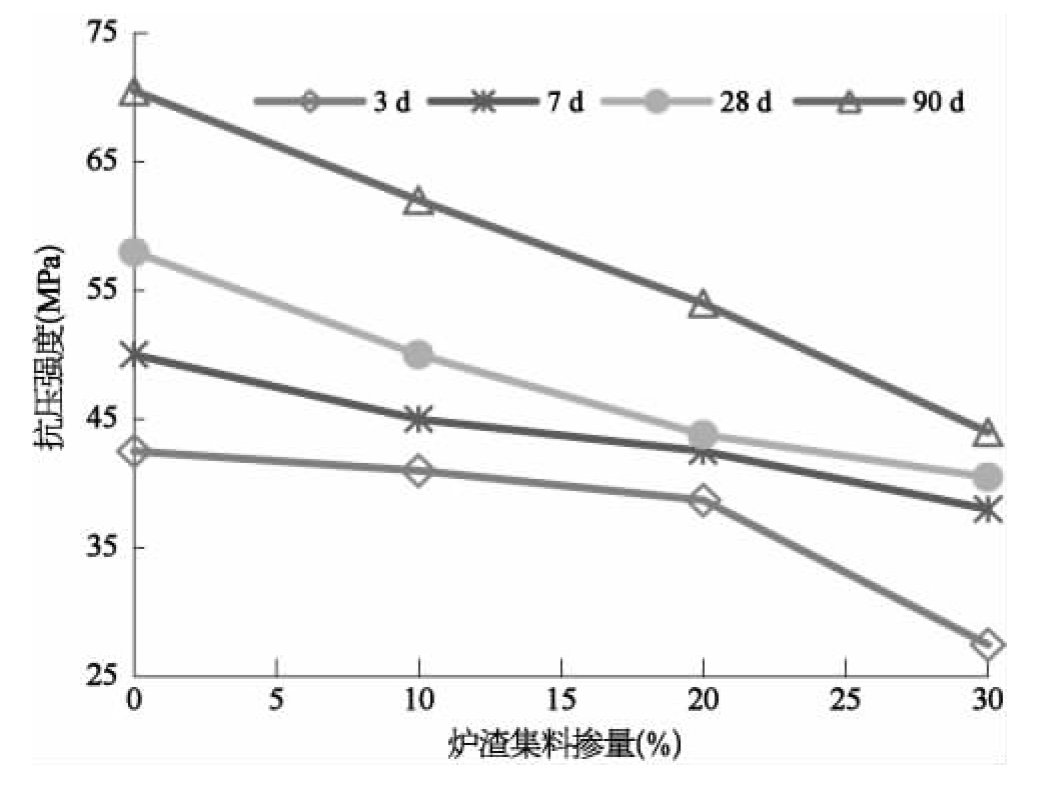

随着炉渣集料掺量的增加,水泥熟料中的主要矿物C3S、C2S、C3A浓度相对降低,导致水泥水化反应速度和反应程度降低。因此,随着炉渣掺量的增加,水泥胶砂的强度减小,如图9-6所示。养生龄期越长,炉渣集料掺量的影响越显著。

图9-6 炉渣掺量对水泥胶砂抗压强度的影响

9.3.1.2 对混凝土耐久性的影响

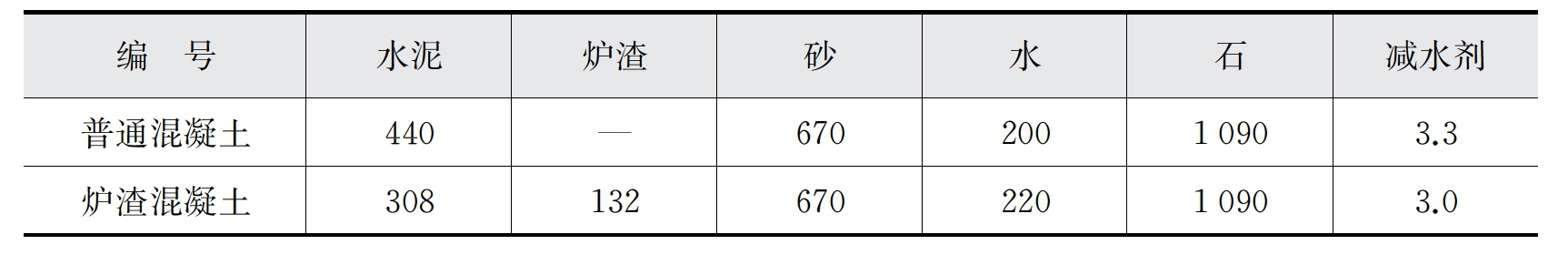

张涛等按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中接触法、渗水高度法、碳化试验、快冻法,分别评价炉渣混凝土的干缩性能、抗渗性、抗碳化和抗冻性,并与普通混凝土的相关性能对比,研究掺入炉渣集料后对混凝土耐久性的影响。以强度等级42.5普通硅酸盐水泥为原材料,炉渣集料占总胶凝材料质量的30%,水灰比为0.45,配制强度等级C30的混凝土,具体配合比如表9-4所示。

表9-4 混凝土配合比 (kg/m3)

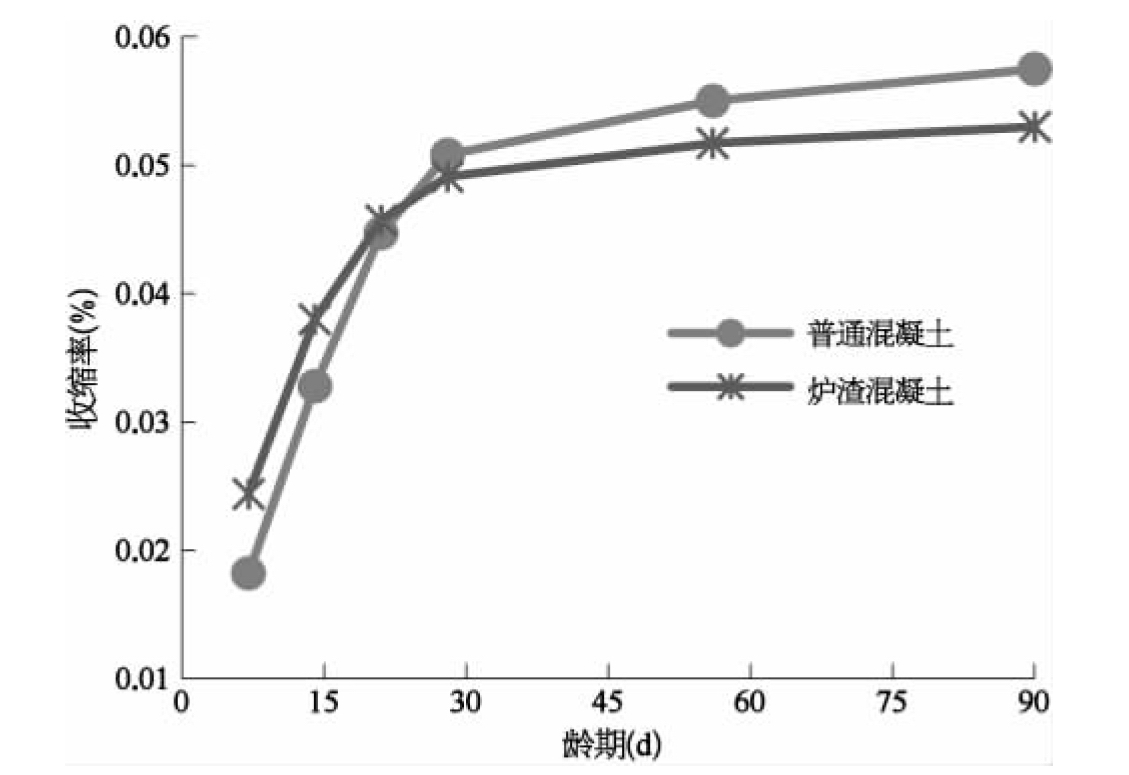

1)炉渣混凝土的收缩性能

混凝土收缩率与试件龄期的关系如图9-7所示。炉渣混凝土的早期收缩程度大于普通混凝土,但龄期21 d后收缩程度低于普通混凝土。这是由于炉渣集料在发生火山灰反应的过程中消耗了部分水泥的水化产物,限制了混凝土的收缩变形。

图9-7 混凝土试件收缩率随龄期的变化趋势

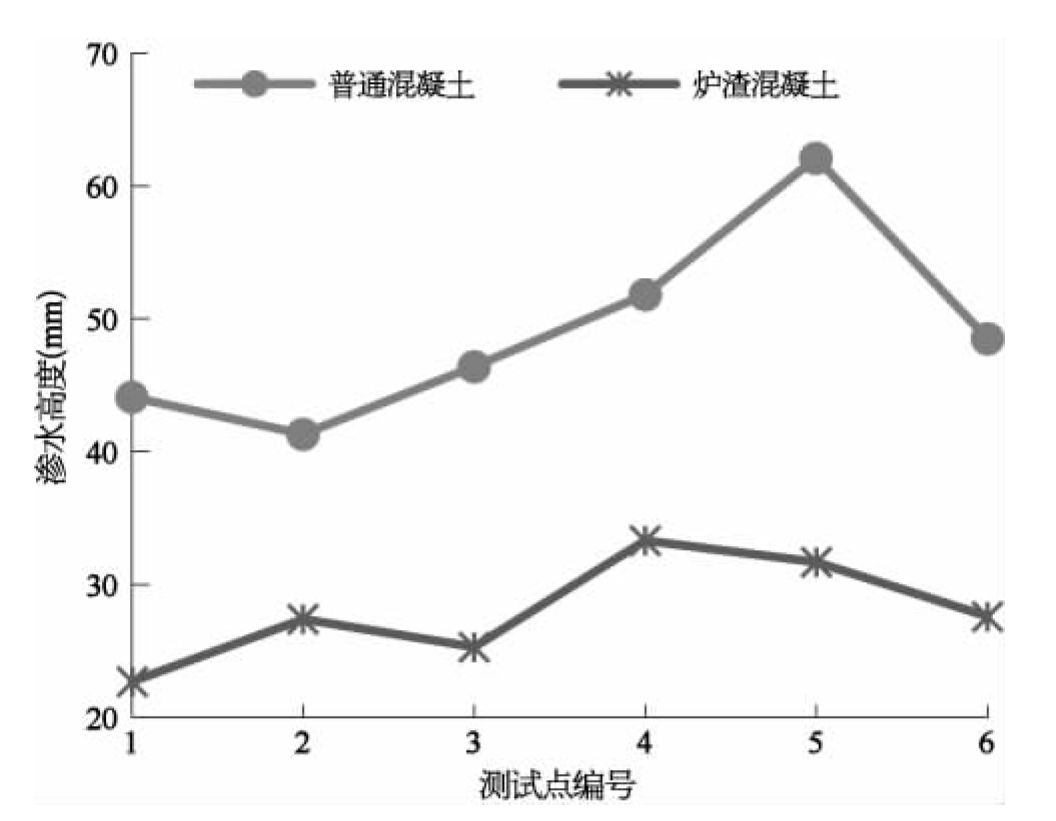

2)炉渣混凝土的抗渗透性能

混凝土的渗水高度试验结果如图9-8所示。渗水高度越小,混凝土的抗渗性能越好。炉渣混凝土的渗水高度明显低于普通混凝土,这表明炉渣集料的掺入对混凝土的抗渗性有利。这可能和炉渣混凝土的胶凝特性有关,其致密的微观结构有效地提升了抗渗性能。

3)炉渣混凝土的抗碳化性能

混凝土碳化是指空气中的CO2渗透到混凝土内,与碱性物质[主要是Ca(OH)2]发生化学反应生成碳酸盐和水,使混凝土碱度降低的过程。检查混凝土碳化深度的目的之一是推定混凝土中的钢筋锈蚀情况。硅酸盐水泥在水化过程中生成大量的Ca(OH)2,在混凝土孔隙中充满了饱和Ca(OH)2溶液,其碱性介质对钢筋具有良好的保护作用,在钢筋表面生成难溶的Fe2 O3和Fe3 O4,这层保护膜(或钝化膜)使钢筋难以生锈。碳化过程中,混凝土的碱度降低,当碳化深度超过混凝土的保护层时,在水与空气存在的条件下,混凝土失去对钢筋的保护作用,钢筋开始生锈。但是对于素混凝土,碳化作用有着提高混凝土耐久性的效果。

图9-8 混凝土试件的渗水高度

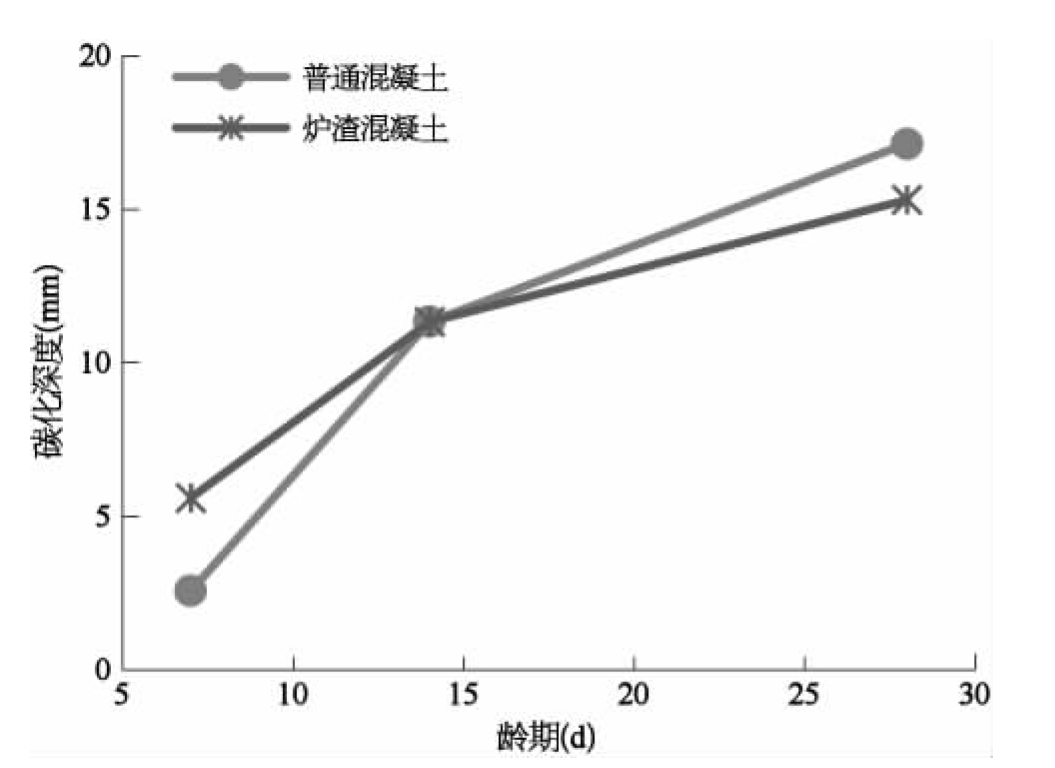

混凝土的碳化深度与龄期的关系如图9-9所示。碳化深度越小,混凝土的抗碳化性能越好。炉渣混凝土和普通混凝土的碳化深度均随着龄期增长而加深。早期炉渣混凝土的碳化深度略大,但增长速度缓慢,随着龄期的增长,与普通混凝土之间的差值不断缩小。龄期14 d后炉渣混凝土的碳化深度小于普通混凝土,表明加入炉渣后改善了混凝土的抗碳化性能。

图9-9 混凝土试件的碳化深度与龄期的关系

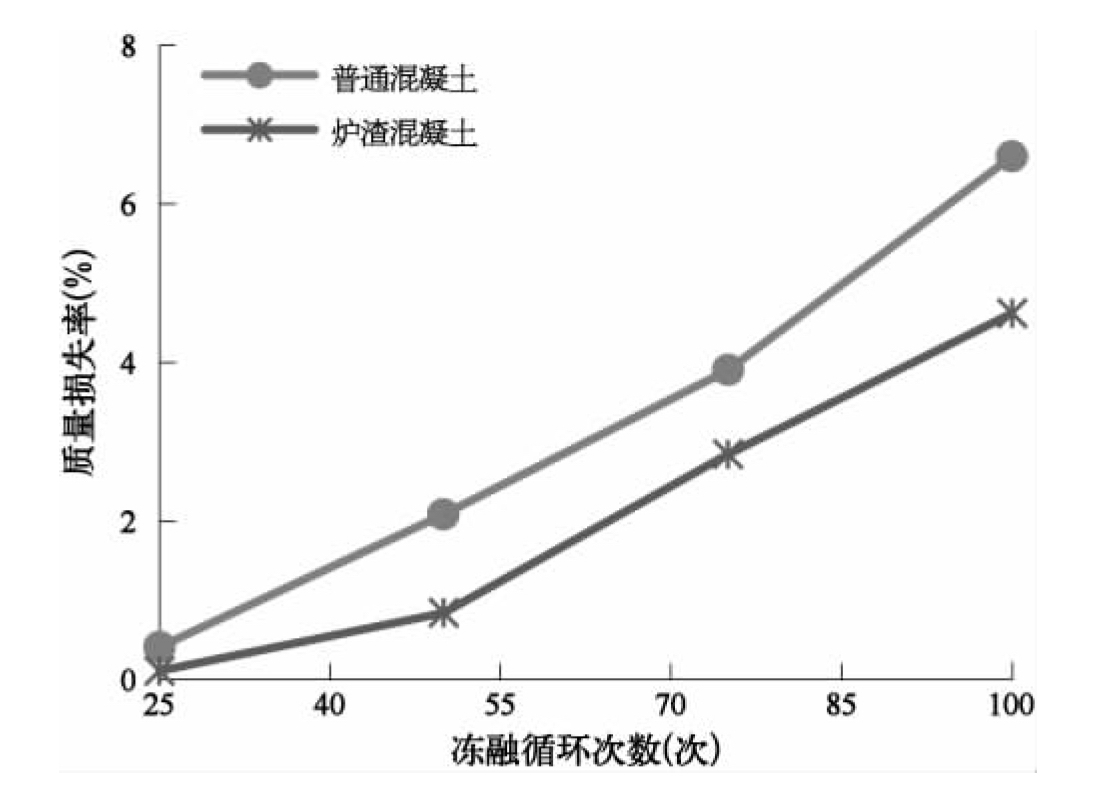

4)炉渣混凝土的抗冻性能

混凝土的抗冻性以质量损失率≤5%时混凝土试件所能经受的最大冻融循环次数来评价,循环次数越大表明混凝土的抗冻性能越好。在抗冻试验中,混凝土的质量损失率与冻融循环次数的关系如图9-10所示。在每个冻融循环下,炉渣混凝土的质量损失率均小于普通混凝土。当质量损失率为5%时,普通混凝土对应的冻融循环次数为85次,炉渣混凝土对应的冻融循环次数大于100次,说明掺入炉渣后混凝土的抗冻性有所增强。

图9-10 混凝土质量损失率与冻融循环次数的关系

综上所述,将炉渣集料作为水泥掺合料使用时,会降低混凝土的强度,但其耐久性总体上优于普通混凝土。炉渣集料的掺入,一方面降低了水泥熟料中主要水化矿物的浓度,使得水泥水化反应程度减弱,混凝土强度减小;另一方面炉渣集料中的活性成分与混凝土中的水化产物Ca(OH)2反应,生成水化硅酸钙和水化铝酸钙凝胶,使混凝土内部结构更加致密,耐久性能得到提升。