4.11.3 工艺Ⅲ

工艺Ⅲ是Greatmoor EfW焚烧厂的干排炉渣分选系统。高温炉渣从炉内排出后没有与水接触。该分选工艺仍采用传统炉渣分选方法,实践证明即使对于<1 mm物料也达到了高品位的回收。干式排渣方式对于炉渣后续分选处理是有益的,使用相对简单分选工艺可以达到较高的金属分离效率,另外由于炉渣采用风冷较水冷节水,实践也证明炉渣毒性浸出率显著下降,且含水量低,炉渣外运成本降低。但是干式排渣缺陷也是显而易见的,排渣过程产生大量粉尘需要专门处理。图4-40出示了干排渣风冷原理。干式排渣时,高温炉渣经过“三级空气”冷却,焚烧炉内空气量并不增加,三级空气冷却对于炉渣中未燃尽有机组分彻底燃尽也是有利的,有机物含量比湿排炉渣中低很多,可能引发粉尘的细颗粒通过三级风冷气流后重新返回炉内。

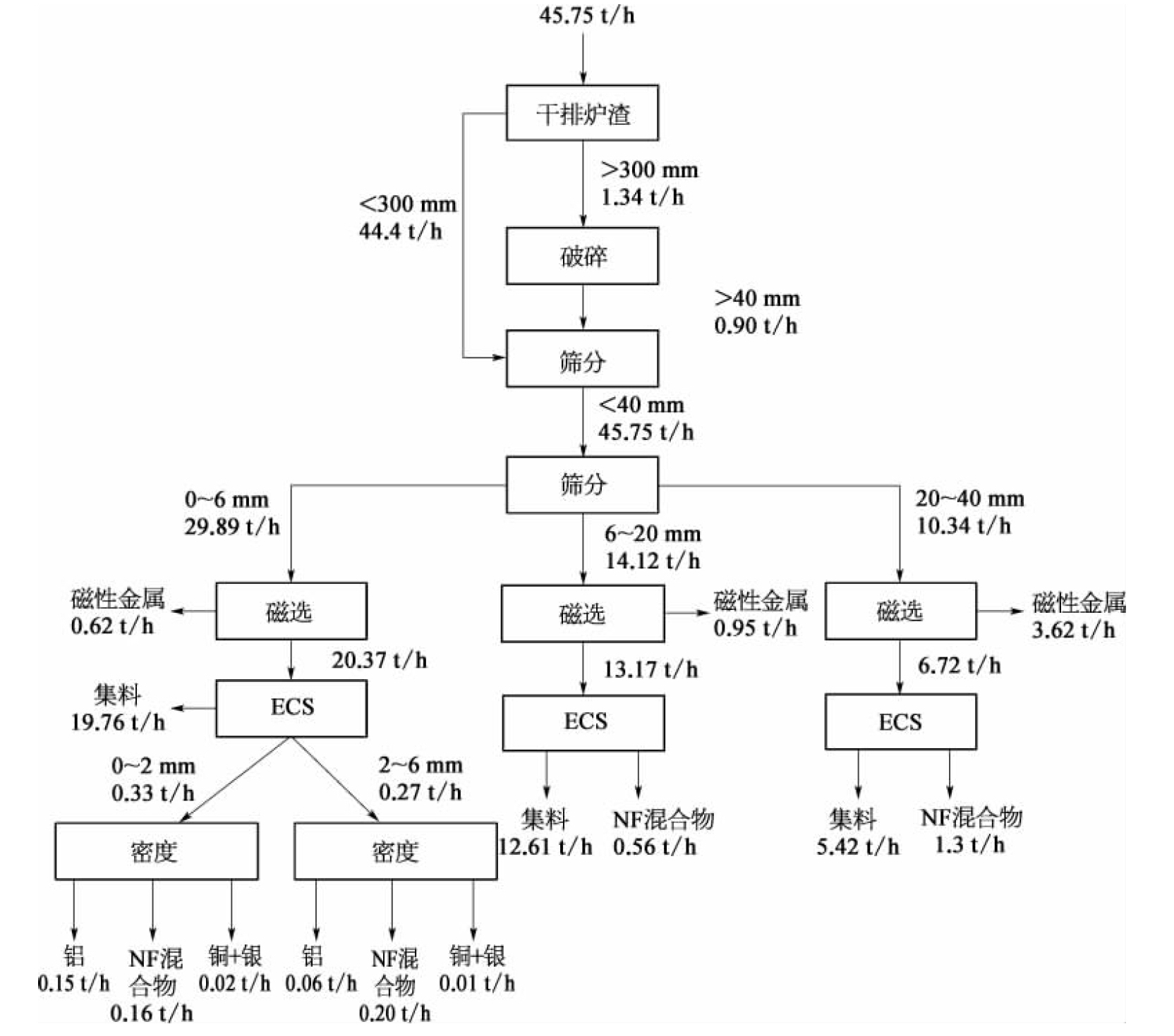

干排炉渣分选工艺流程,如图4-41所示。首先进行第一级筛分,分离出>300 mm物料,将其粉碎重新送回筛分体系中。然后,由第二级筛分系统将>40 mm物料进一步粉碎,<40 mm颗粒按以下粒径筛分为三个组分:0~6 mm、6~20 mm、20~40 mm,对三个粒径范围的物料分别进行分选处理,除了0~6 mm炉渣中由涡电流分选获得的非铁金属按0~2 mm和2~6 mm分组进行了密度分选之外,这套干排渣其他分选工艺与工艺Ⅰ流程均相同。从0~6 mm炉渣中提取出的非铁金属被筛分成0~2 mm和2~6 mm组分,以获取更佳金属回收效率,通过密度分选机分开处理,回收的主要是铝;中矿非铁金属混合物;重组分,主要是铜和银。分开处理0~6 mm炉渣主要是由于这一组分的含铁金属和非铁金属浓度均较高。

图4-41 干排炉渣处理工艺路线图(工艺Ⅲ)

图4-40 干排渣风冷原理

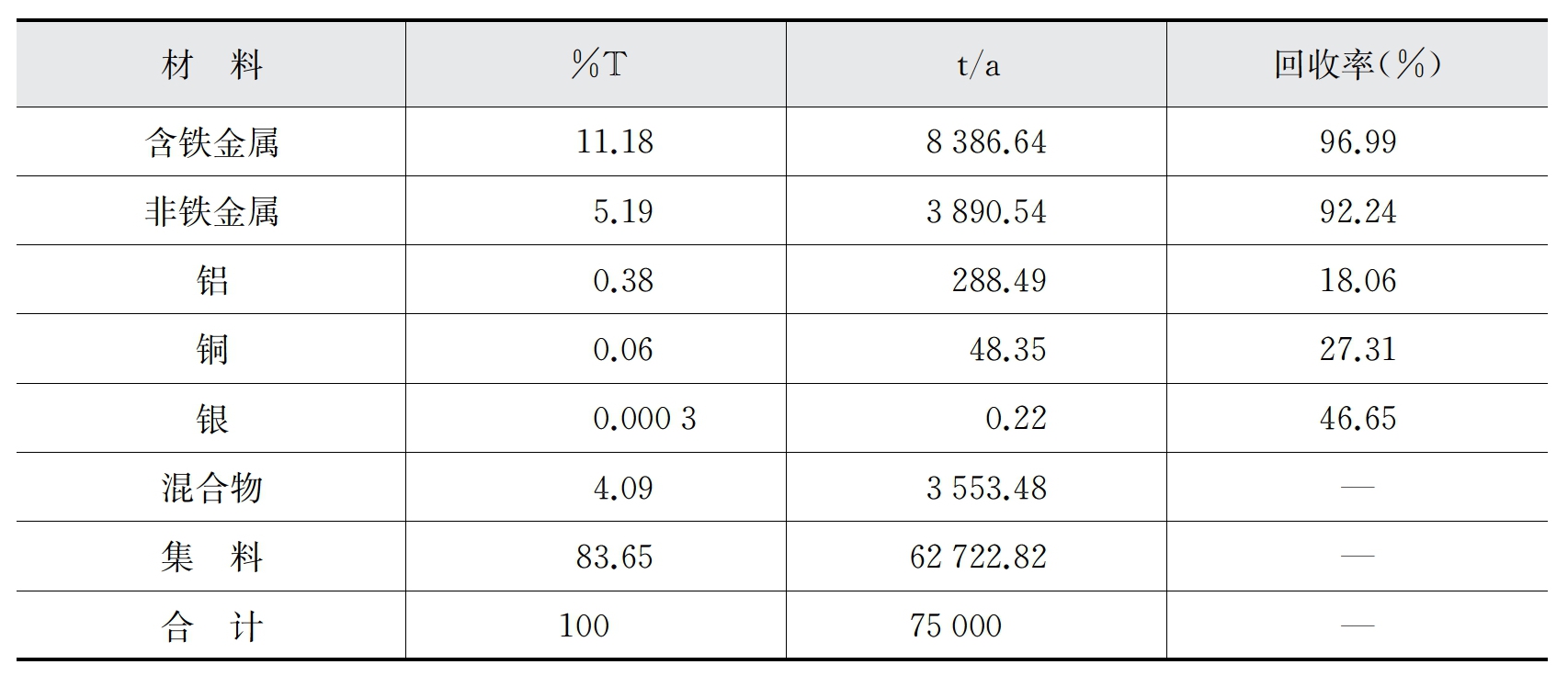

这一工艺的产品总量和整体回收率,汇总于表4-18中。与湿排炉渣处理回收情况相比,干排炉渣经传统分选工艺处理后,含铁金属回收率高达96.99%(工艺Ⅰ此项回收率为87.35%)、有色金属回收率92.24%(工艺Ⅰ此项回收率为77.03%),尤其该工艺贵重金属回收率达46.65%,均高于工艺Ⅰ和工艺Ⅱ中贵重金属回收率,金属的年回收总量也高于其他两种工艺。

表4-18 干排炉渣分选获得总产品及回收率