9.1.3 炉渣免烧砖的强度影响因素

由炉渣免烧砖的强度形成机理分析可以看出,原材料的配合比、活性激发剂品种等影响砖水化反应或火山灰反应的程度,而用水量会影响炉渣集料颗粒表面水膜的形成、影响其团粒化作用,进而影响免烧砖的强度。

9.1.3.1 原材料配合比的影响

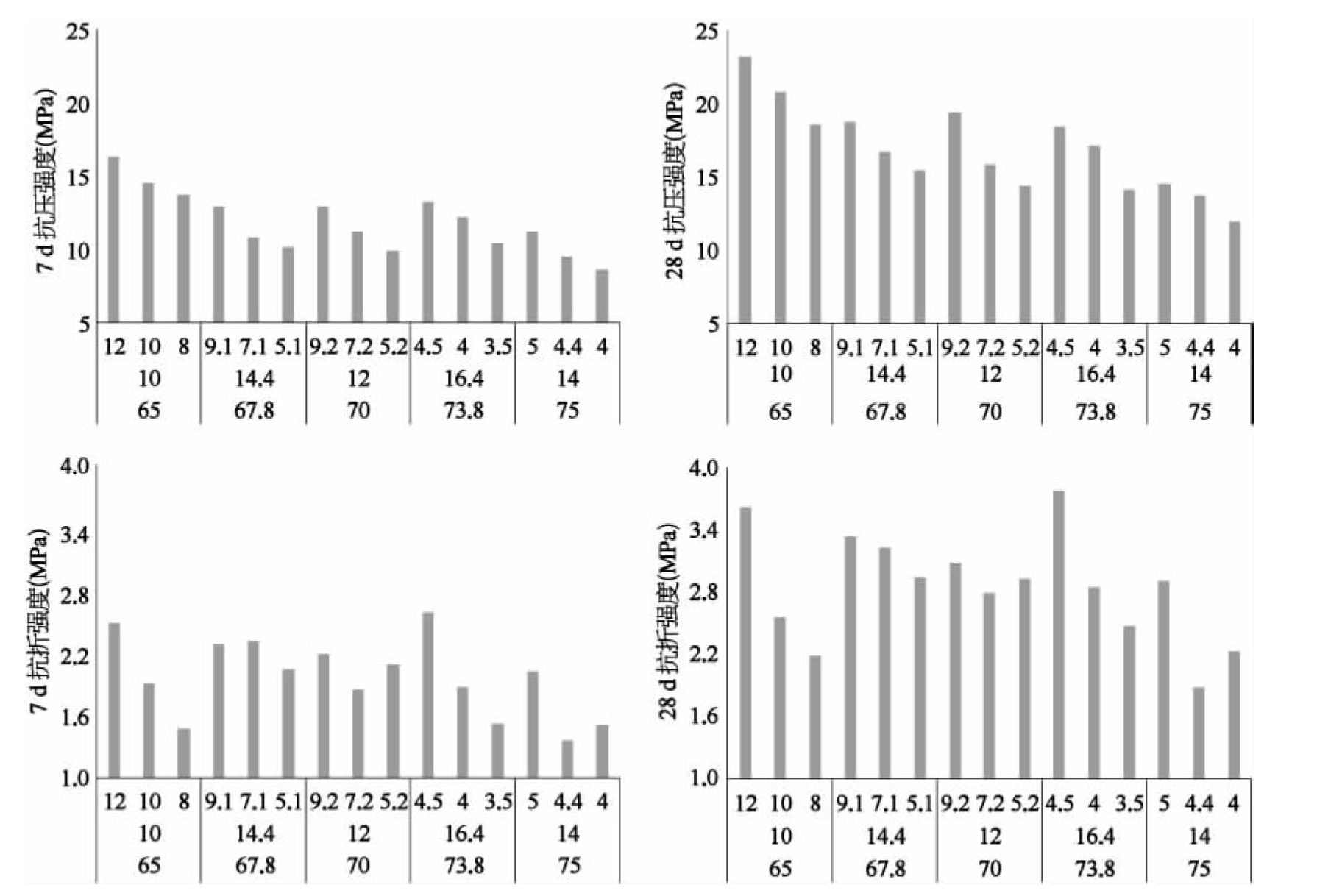

杨媛以炉渣集料掺量65%~75%、石灰掺量10%~16.4%、水泥掺量3.5%~12%、石膏掺量5.3%~12.8%配制混合料,制备试件,测试各组的抗压强度和抗折强度,如图9-1所示。无论何种配合比下,炉渣免烧砖的强度都随着水泥掺量的增加而增大。当水泥用量不变,炉渣集料掺量在小范围内增加时,炉渣免烧砖的强度变化不大。

图9-1 炉渣免烧砖的强度

注:第1行数据为水泥掺量(%),第2行为石灰掺量(%),第3行为炉渣集料掺量(%)。

9.1.3.2 活性激发剂品种的影响

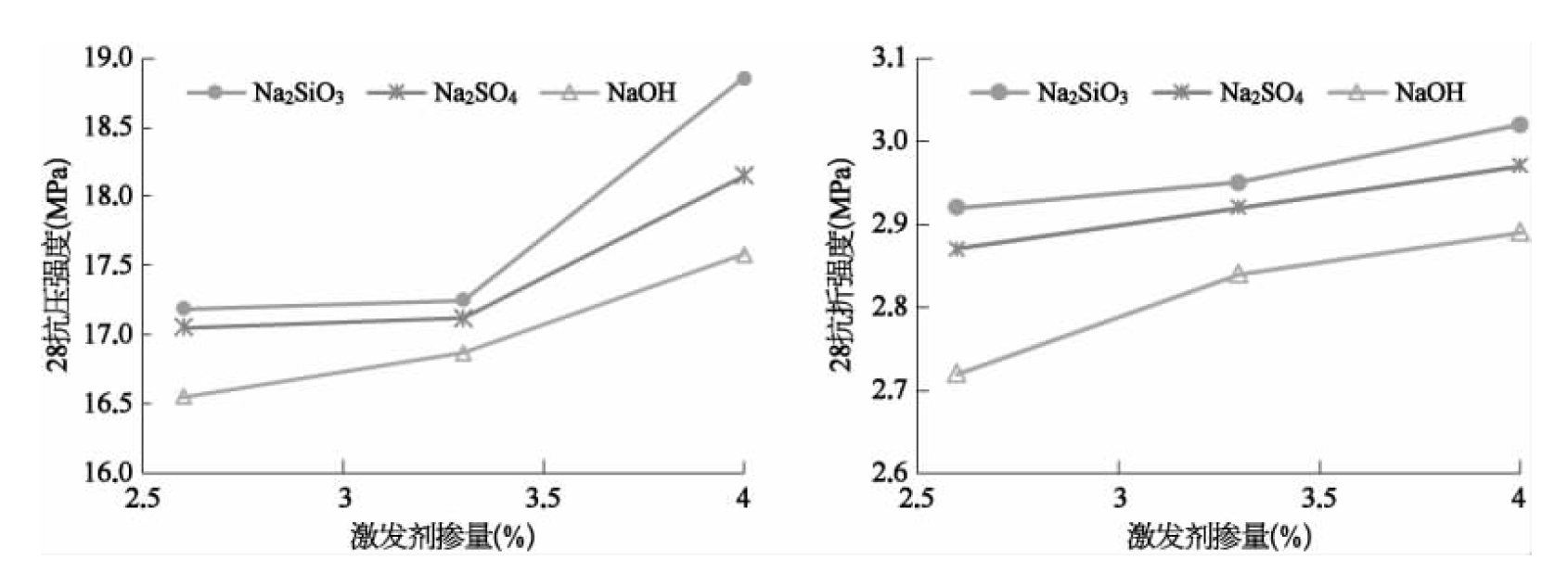

杨媛、吴清仁等在炉渣免烧砖原材料中分别加入Na2 SiO3、Na2 SO4和NaOH三种激发剂,免烧砖的强度得以提高,如图9-2所示。当激发剂掺量相同时,掺加Na2 SiO3激发剂的试件抗压强度和抗折强度最大。

从提高强度的角度来看,Na2 SiO3激发剂的激发效果最好,NaOH的激发效果略差。在Na2 SiO3和NaOH的水解过程中会产生大量的OH-,因而两者在本质上都属于强碱激发剂。在OH-的作用下,Si—O键、Al—O键发生断裂,Si—O—Al网络聚合体的聚合度降低,同时Na+对提高玻璃体的反应活性有促进作用,这是该类激发剂提高免烧砖强度的主要原因。而Na2 SiO3的激发效果优于NaOH的原因在于,Na2 SiO3水解生成的硅胶与Ca2+生成C—S—H凝胶,在一定程度上加快了炉渣集料与氢氧化钙的反应,故Na2 SiO3的激发具有双重作用,激发效果要优于NaOH。

图9-2 激发剂品种、掺量与免烧砖抗压强度、抗折强度的关系

注:炉渣集料∶水泥∶石灰∶石膏质量比=71.8∶5.1∶15.4∶7.1。

9.1.3.3 用水量的影响

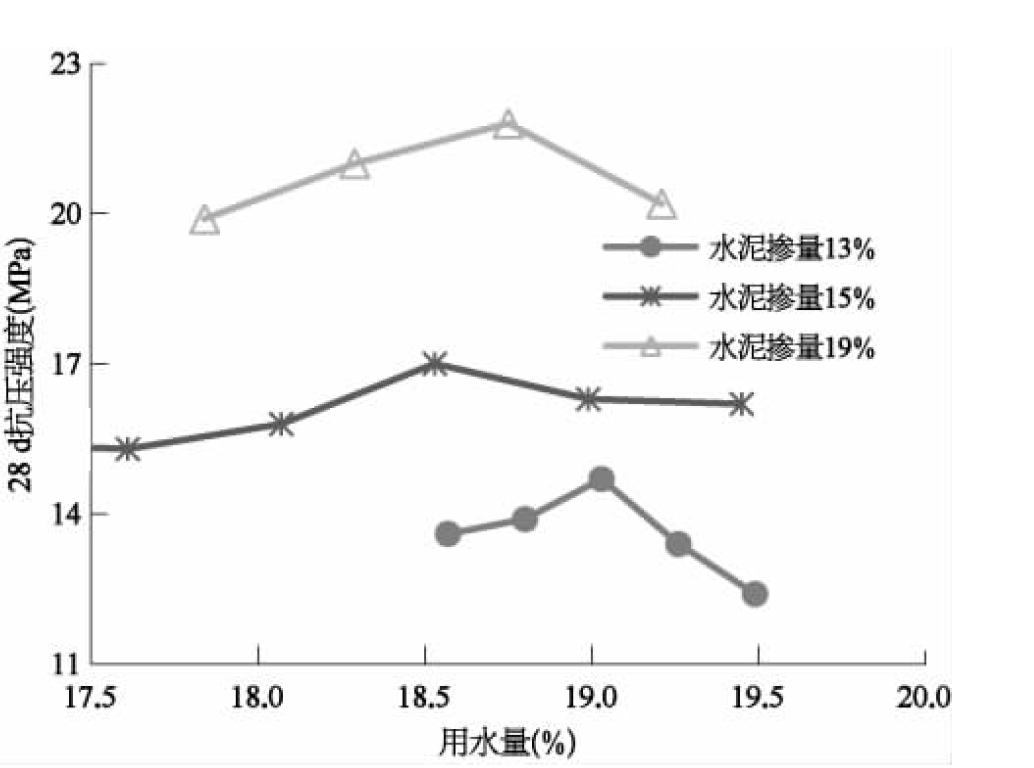

在不同水泥掺量下(13%、15%、19%),随着制备免烧砖时用水量的增加,砖体的抗压强度呈现出先上升后下降的趋势,存在最佳用水量,如图9-3所示。这是由于当用水量较低时,多孔隙的炉渣集料吸附了大部分的水分,参与水泥水化反应的水分较少,水化反应不充分,导致砖体强度降低。而当用水量较高时,未参与水化反应的多余水分挥发后,会在砖体内部留下大量的孔隙,导致砖体强度降低。

图9-3 不同水泥掺量下用水量与砖体强度的关系

此外,当用水量较多时,压制成型的砖体在自重作用下容易变形,影响砖体的强度和外观,这在免烧砖的制备过程中应给予充分关注。