4.11.1 工艺Ⅰ

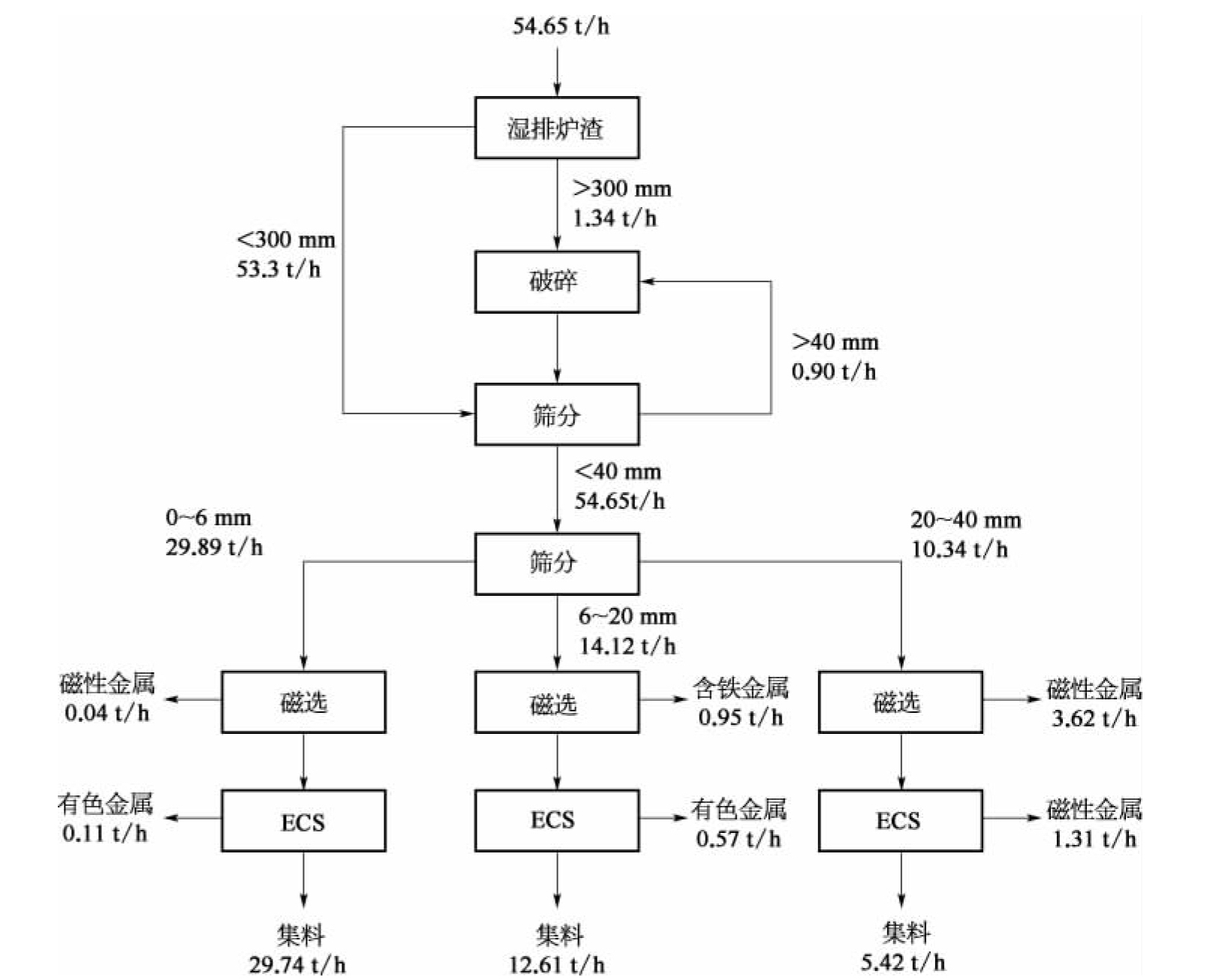

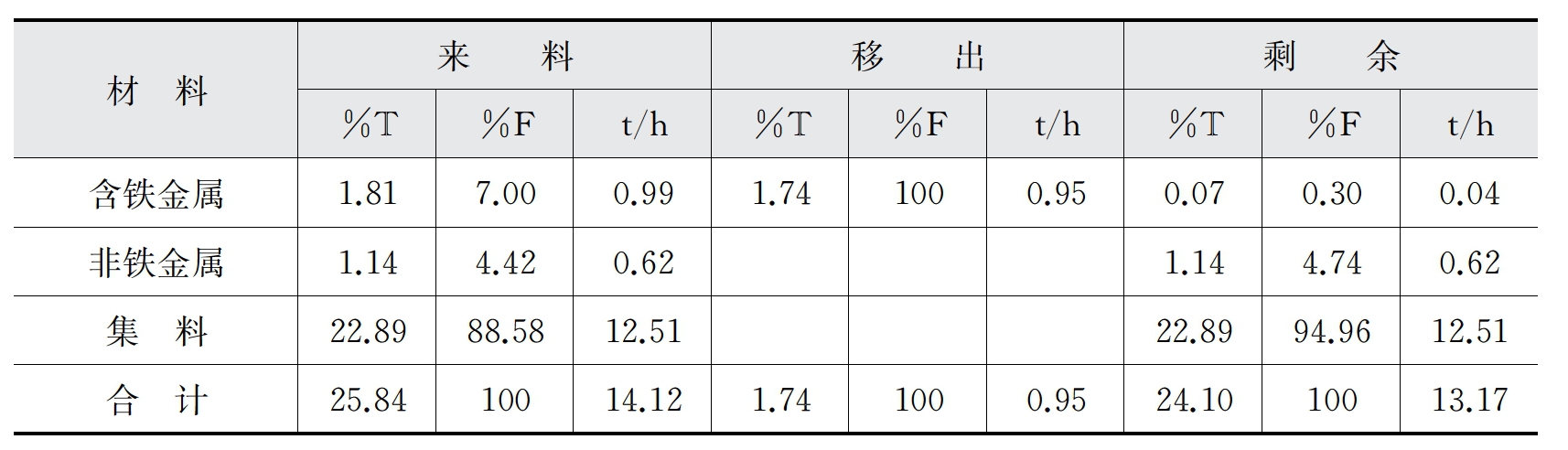

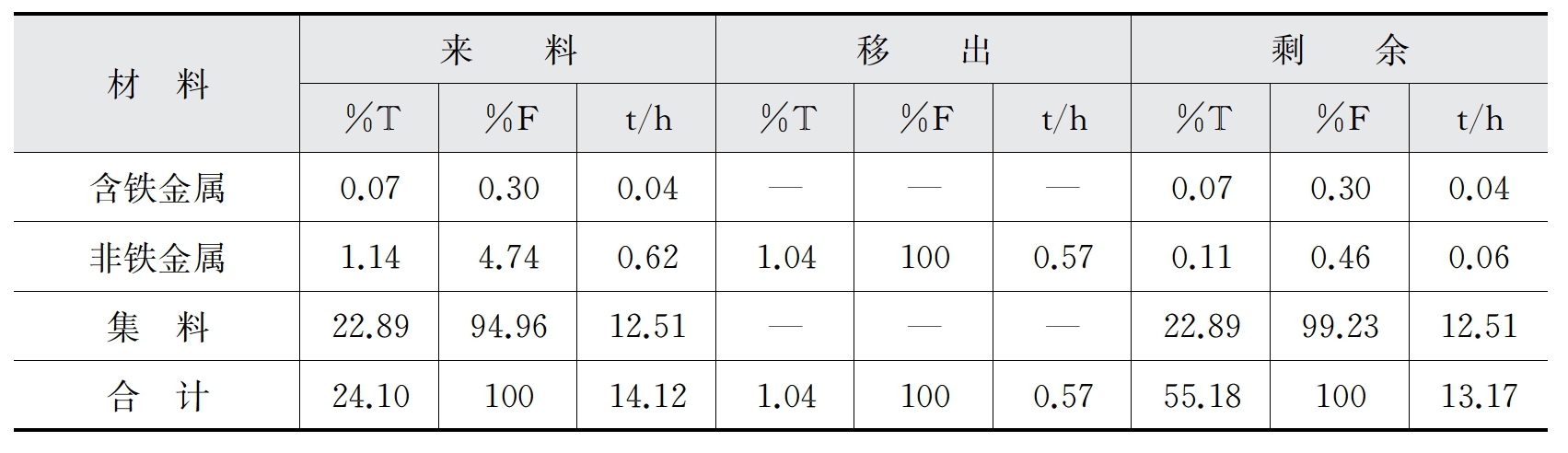

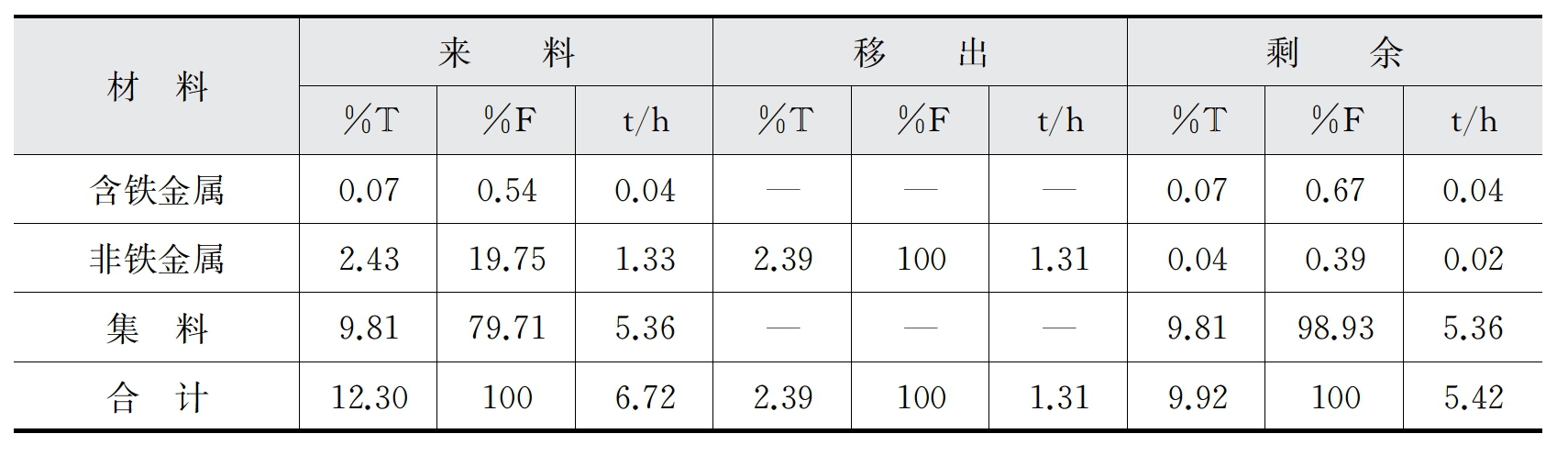

工艺Ⅰ是Greatmoor EfW焚烧厂建设的第一套湿排炉渣分选系统,如图4-38所示,该工艺流程图同时给出了分选处理过程质量流。焚烧炉渣湿排后被传送到第一级筛分设备,分离去除>300 mm炉渣组分,除了无法破碎的物料,其他物料被破碎后重新送到第一级筛分设备中;接着,实施第二级筛分,分离去除>40 mm炉渣组分,除了无法被破碎物料之外,其他大宗组分再次被破碎后重新送到第二级筛分设备中,通过两级筛分确保所有物料颗粒均具有被高效分选的合适粒径尺寸;<40 mm物料继续被第三级筛分设备分为三个粒径范围颗粒:0~6 mm、6~20 mm、20~40 mm,这种按物料颗粒粒径分选的方法已被荷兰科学家验证具有提高有价金属分选效率的好处。0~6 mm组分是炉渣中含量最高的物料,约占55.25%(包含其中水分),其中包含磁性金属和非铁金属。然而,在这套工艺中分选设备很难将0~6 mm炉渣中金属回收,这主要是因为湿排渣导致相对较细颗粒组分黏结在一起,而传统分选设备主要是基于磁性差别或涡电流技术或密度差别,将释放的金属与非金属分离,颗粒粘在一起则金属与矿物组分分离困难。0~6 mm物料的磁性分选和涡电流分选结果,如表4-6、表4-7所示。大部分有色金属未能被分离回收。6~20 mm组分约占炉渣总量的25.84%,这个粒径范围的炉渣中磁性金属和有色金属采用与0~6 mm组分相同的分选方法进行处理,但分离效率显著提升,分选后剩余物料将作为集料使用,6~20 mm物料的磁性分选和涡电流分选结果如表4-8、表4-9所示。20~40 mm组分约占炉渣总量的18.93%,分选工艺与0~6 mm组分分选工艺相同,其涡电流分选结果如表4-10所示。工艺Ⅰ炉渣处理总产品及总体回收率,如表4-11所示。

图4-38 Greatmoor EfW焚烧厂建设的第一套湿排炉渣分选系统工艺流程

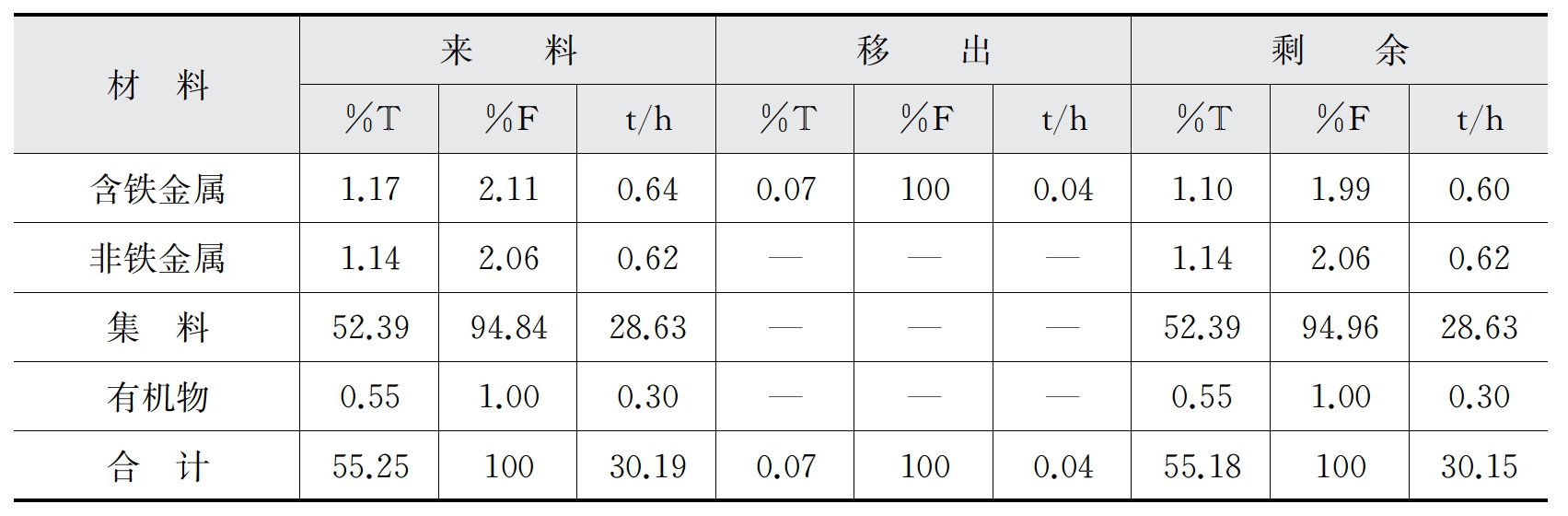

表4-7 0~6 mm物料的涡电流分选结果

表4-8 6~20mm物料的磁选结果

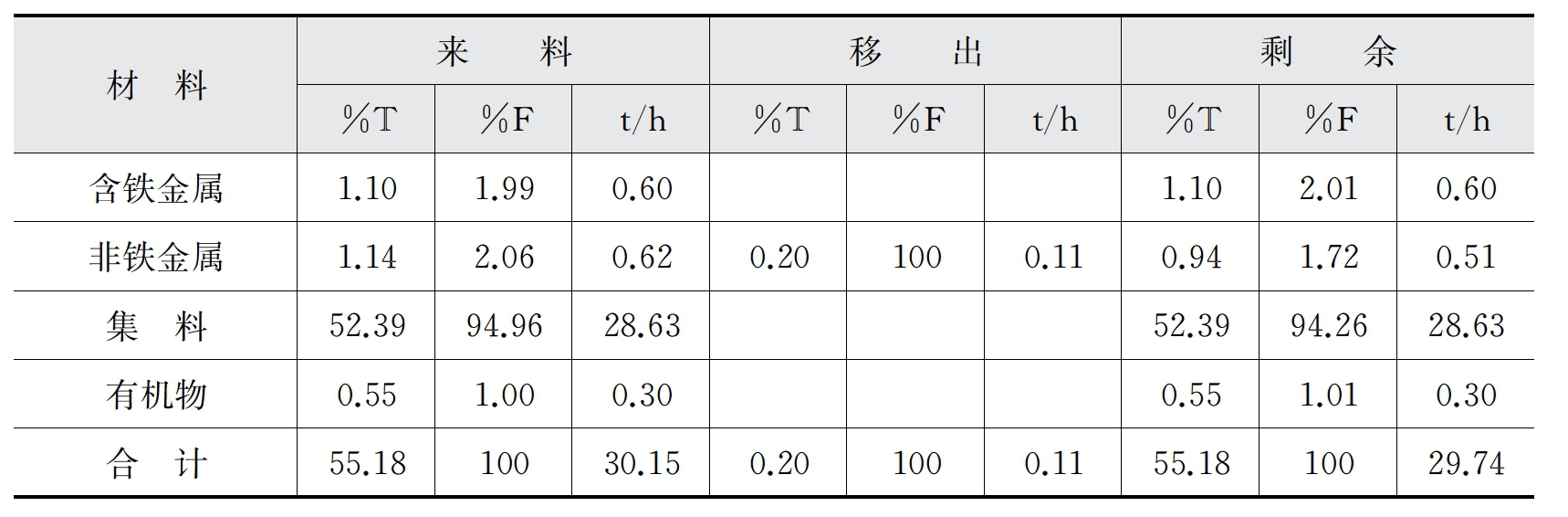

表4-9 6~20mm物料的涡电流分选结果

表4-10 20~40mm物料的涡电流分选结果

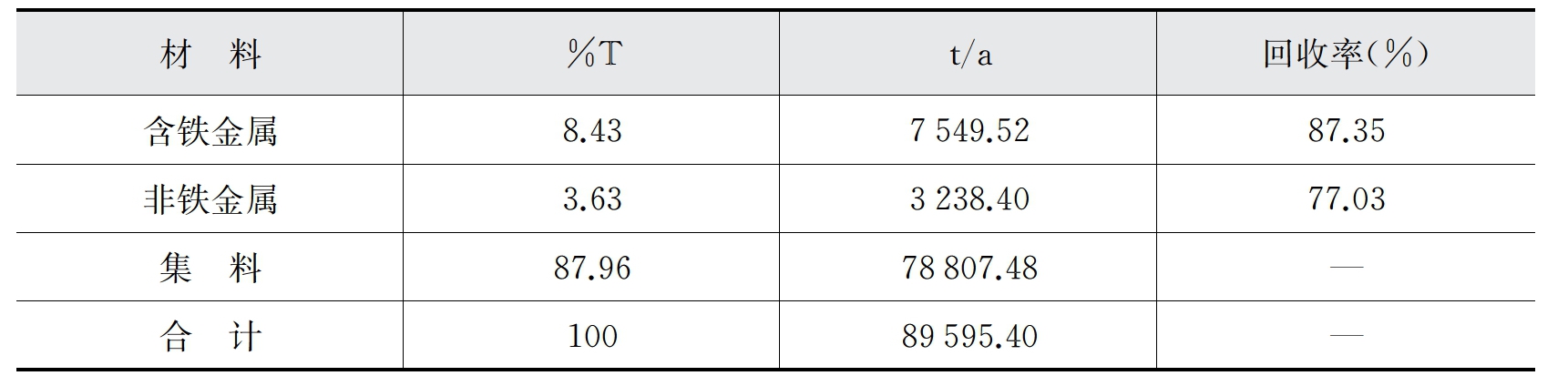

表4-11 工艺Ⅰ炉渣处理总产品及总体回收率