4.2 炉渣的筛分技术

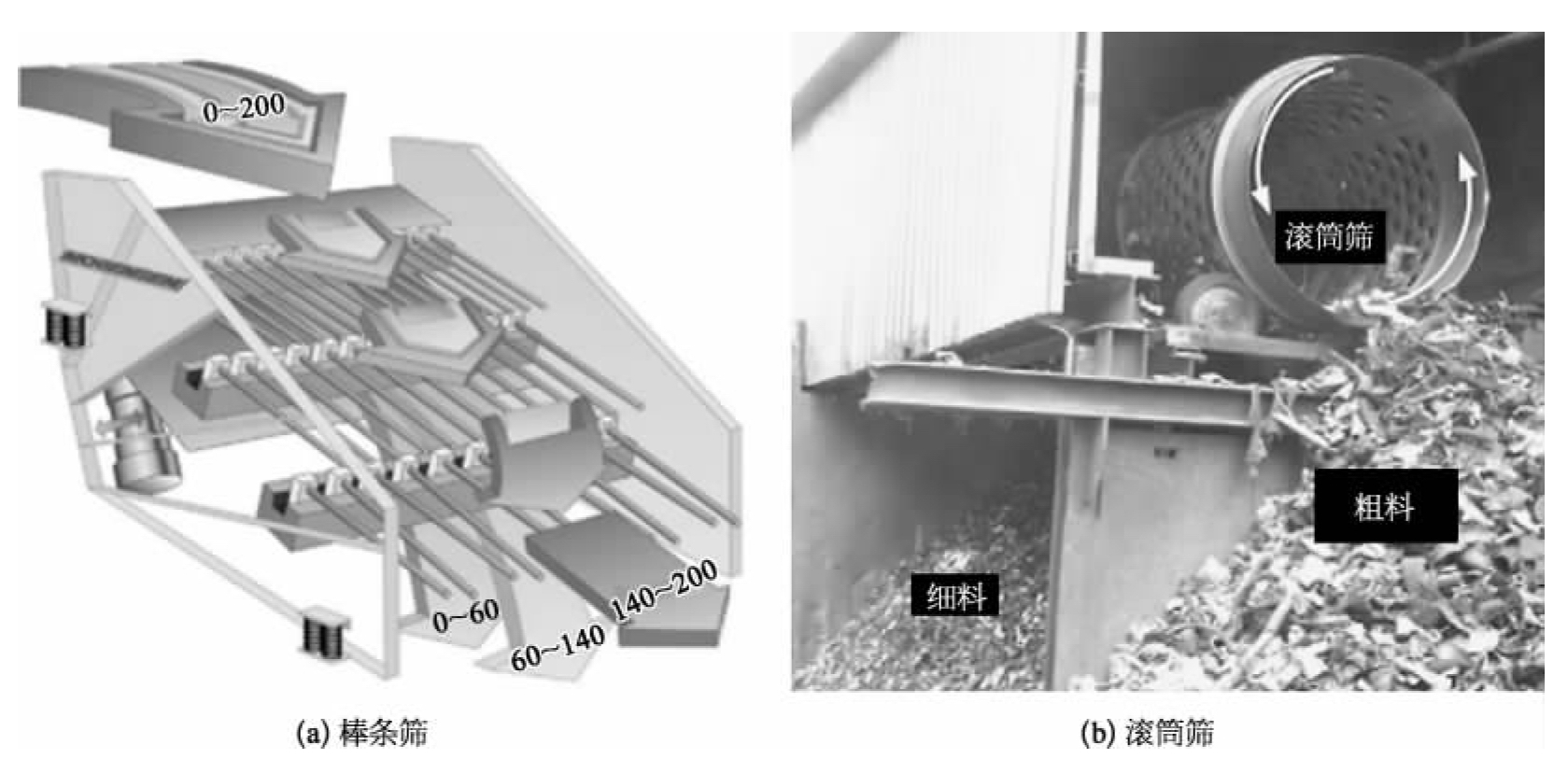

为获得选矿过程中炉渣金属的最佳提取,常常对材料进行筛分,将得到的粒组分别送至对应的分选机中。为移出大块的铁,物料常常首先通过一个棒条筛,如图4-4a所示。与传统振动筛相比,棒条筛避免了潜在的筛孔堵塞问题。棒条筛的超粒径料接着通过一配备了穿孔板的重载滚筒筛,如图4-4b所示。滚筒筛的一个好处是附着在金属块上的矿物基质将被切掉,从而产生高质量的废金属。

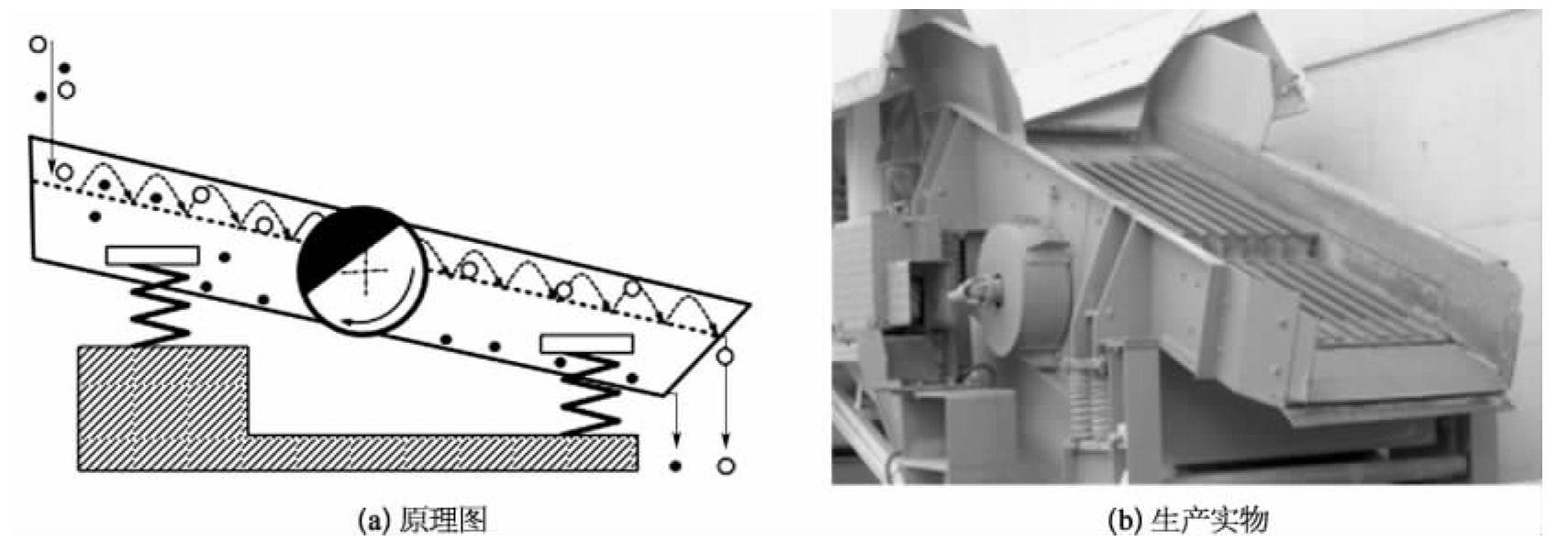

炉渣加工时最常使用的筛网是振动筛,如图4-5所示。筛网搁置在弹簧上,通过旋转的离心挺杆被设置为圆运动。筛板提供了等尺寸的大量筛孔。筛孔可以是圆形、矩形或细长形。当材料在倾斜筛床上跳跃时,细料穿过筛孔集中在底部,粗颗粒保持在筛板上。可能产生颗粒卡住、堵塞筛网的问题。当长条金属跃入筛孔时,这是相当常见的后果。使用振动筛时,应避免多层筛网,因为夹住颗粒要定期移出,使得筛网必须方便出入。

图4-4 炉渣的粗筛分设备

图4-5 振动筛

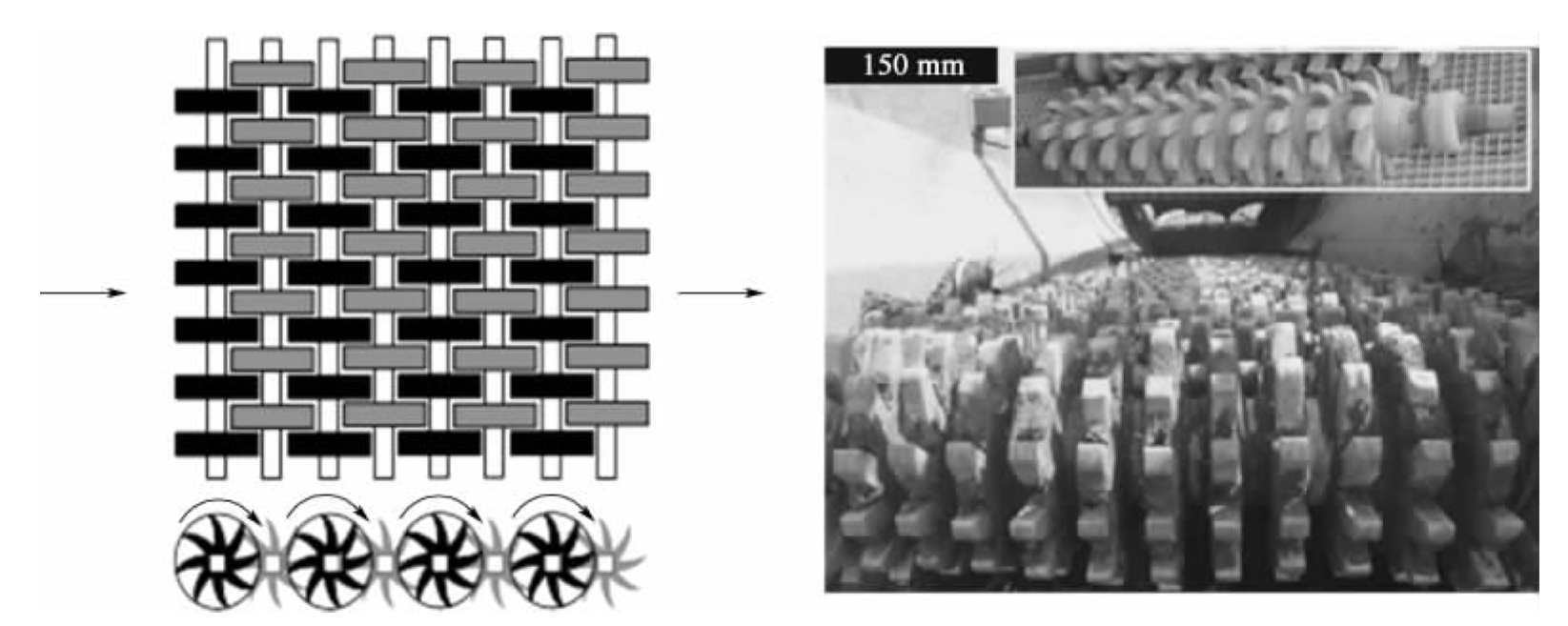

使用图4-6所示的星筛可避免筛网堵塞。“星”为柔韧的聚氨酯元件,串到转动的锭子上。相邻锭子上的星锯齿状排列,以使得能互清洁。尽管避免了堵眼,但必须偶尔检查筛网,看金属丝是否缠绕到锭子上。

图4-6 可避免堵眼的10~100 mm星筛

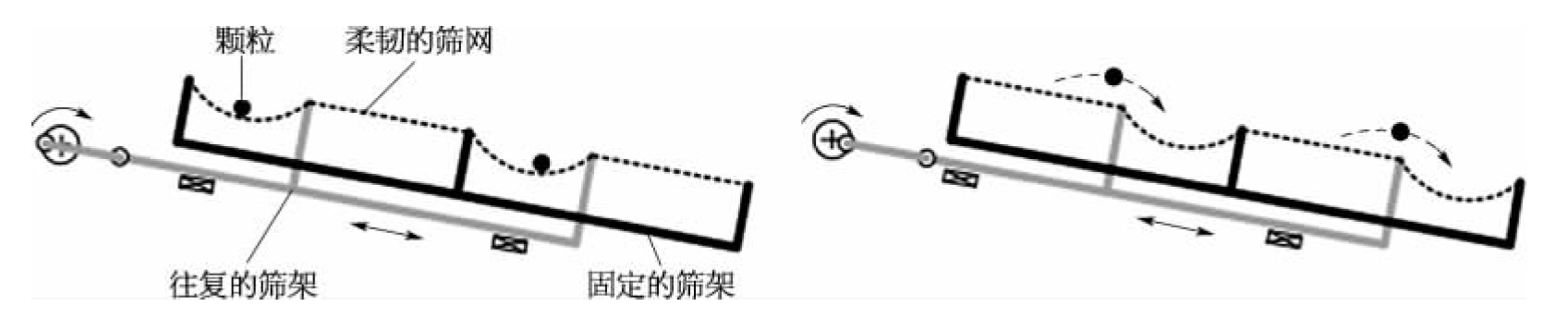

筛分10 mm以下的炉渣是有困难的。除了筛网堵眼外,炉渣还可能很黏稠。排渣后将滴水的炉渣放置数周,然后破碎释放金属,可避免这一情况。固化过程中由于水分蒸发或被化学反应所消耗,炉渣“风干”。如果排渣后马上分选炉渣或露天堆放,则炉渣可变得潮湿黏稠,无法在传统振动筛上细筛分。这一情况下,使用“弛张”(flip-flow)筛。如图4-7所示,柔韧的筛面对材料施加了一个“蹦床效应”,产生足够强的剪切力,释放粘在粗颗粒表面上的细颗粒。尽管炉渣包含有边缘锐利的很有磨蚀性的颗粒(例如碎陶瓷),但柔韧的筛面很耐磨耗。此类筛网可实现的最小分割尺寸约为3 mm,筛孔通常不是矩形,而是槽沟状。

图4-7 用于筛分潮湿黏稠炉渣的“弛张”筛

筛网上分离小粒径潮湿“黏稠”炉渣的困难,也促成了按照其抛物轨迹来分级颗粒的非传统设备的开发,如后文提到的高级干式分离。加工潮湿炉渣之前,移出黏稠的细料,强化了分离过程,并使得传送带上很难再形成黏稠层,或黏稠层很难积聚在破碎机或分离设备内。加工干炉渣时,筛孔分割尺寸可低达0.5~3 mm,不过在这样的筛孔下,细长颗粒引起的筛眼堵塞成了传统振动筛的一大问题。一个替代的方案是引入回转筛。该筛网多为水平运动,材料不“跳跃”,而是在筛面上滑移。这阻止了长条颗粒垂直跃入过小、无法让其通过的筛孔。回转筛安装在筛眼大致相同的振动筛下游时,发现能非常有效地回收小块铜。铜丝划过振动筛的筛孔,但在同样筛眼的回转筛上被回收。