5.1.2 废铁质量要求

5.1.2.1 杂元素对钢铁熔炼质量的影响

杂元素以两种不同的方式影响钢质量。首先,它们可影响钢的加工条件,从钢包处理到浇铸到最终退火,从而直接影响钢的质量。其次,作为钢的成分,它们可直接影响钢制品的力学性质。

基本上,所有杂元素都促使强度提高,相关联的延性损失,冲压性能降低。低碳清洁钢(低碳,额外低碳和ULC-IF钢等级)相比中碳钢和高碳钢等级,这些影响更突出。

铜是钢表面缺陷产生的关键元素,该缺陷是在温度范围1 050~1 200℃中延性的损失导致的(热脆性)。表面缺陷会出现在整个热加工线、浇铸过程中或热轧过程中。热脆性是由于表面掉皮及奥氏体中铜的低溶解度导致皮下富液铜相形成的缘故。这一相沿着晶粒边界渗透,导致临界温度范围下,由于颗粒间断裂,而使得延性损失。钢中的合金元素和杂元素,改变了铜的不利影响。它们有些放大了铜的不利影响,而有些则使其减轻。

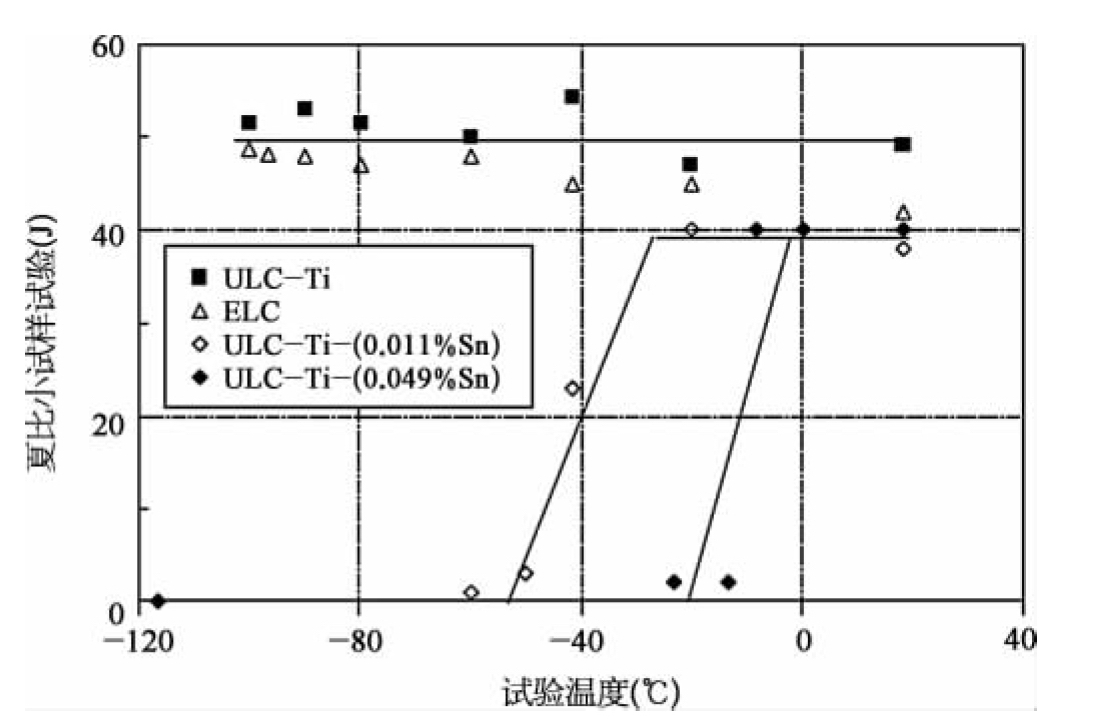

杂元素锡趋向于在表面、晶粒边界或其他界面离析。离析发生在带钢热轧机冷却和卷绕过程中,或冷轧后的最终退火过程中。离析降低了晶粒内聚,使得断裂更为可能,从而引发脆性。锡对低碳钢韧度负面影响的一个例子,如图5-6所示。可见,含有锡的钢在温度范围-30~0℃内变脆,而没有锡的钢在低得多的温度下保持其韧度。杂元素在合金钢中比在碳素钢中更可能引发脆性。而且,钢中碳含量越低,晶粒边界上杂元素的离析越大。

图5-6 锡含量对IF-Ti热带韧度的影响

研究表明,提高钢的锌含量对其力学性质没有有害影响。不过,锌对炼钢工艺有不利影响。增加进料中镀锌废钢的比例,会增加粗钢粉尘的产生量。而且,大多数粉尘排放包含了较高水平的锌和锌镀层中包含的其他重金属。电弧炉粉尘的锌含量不足以确保锌的回收有经济性。除了熔炼阶段外,呈现较高锌含量的钢熔体,其浇铸过程中也可出现问题。可能的后果是铸模的腐蚀,产生锌蒸气,伤害连续浇铸机的工人。也观察到了由于蒸发了锌而产生的气泡。

幸运的是,由于锌的熔点和沸点低,生活垃圾焚烧过程相当于一个脱锌过程,使得废钢铁的锌含量一般不造成问题。但由于铜、铁复合件可能的混入,以及马口铁罐体的使用,需要对废钢铁的铜、锡含量进行控制,并寻求降低的手段。

5.1.2.2 欧洲对焚烧后废钢铁质量的要求

欧洲铁回收和再生联合会(EFR)位于比利时布鲁塞尔,由原欧洲共同体内部的废铁联络委员会于1992年创建。EFR的成员为欧盟成员国的国家协会和联盟,代表了主要从事废铁收集、贸易、加工、再生的商业公司的利益。2007年,EFR发布了《欧盟27国废钢规范》,其中要求生活垃圾通过焚烧装置加工得到的疏松废钢,经过磁分离,破碎成所有方向都不超过200 mm的块片,并可包含一定的镀锡钢罐(马口铁罐)。废钢应以确保熔炉直接上料的方式准备,应不含过量的水分和锈。必须不含过量的金属铜、锡、铅(及合金),清洁度必须满足瞄着的分析含量,还必须遵循以下条件。

1)清洁度

所有的等级都应仅含可忽略数量的其他非铁金属和非金属材料、泥土、绝缘、过量的任何形式的铁氧化物,例外的是正常大气条件下,准备好的废钢铁户外堆放产生的微不足道的表面锈蚀。(https://www.daowen.com)

所有等级都应仅含可忽略数量的可燃非金属材料,包括但不限于橡胶、塑料、织物、木头、油、润滑剂和其他化学物质或有机物质。

所有废钢铁都应不含电不良导体的较大块(砖的大小),如轮胎、填充水泥的管道、木头或混凝土。

所有等级都应不含产生于钢熔融、加热、表面调节(包括火焰清理)、研磨、锯、焊和气割作业的废弃物或副产品,如矿渣、轧屑、布袋除尘室粉尘、磨床粉尘和污泥。

2)残余物和其他金属元素

Cu:所有等级都应不含可见的金属铜,这意味着没有铜缠绕的电机、铜片和镀铜材料、轴承壳套、线圈、散热器芯。

所有等级都应仅含可忽略数量的铜丝、绝缘铜丝和电缆管道以及混合了、附着到或镀覆废铁的其他铜、黄铜物件。

所有等级都应不含溶解铜含量高的材料,如钢筋和小型轧材,后者被分组在了高残余物等级中。

Sn:所有等级都应不含任何形式的锡,如锡罐、镀锡材料等,以及青铜元件,如环、轴承壳套等。

Pb:所有等级都应不含任何形式的铅,如电池、焊料、车轮配重、镀铅锡铁板、电缆端头、轴承、轴承壳套等。

Cr、Ni、Mo:所有等级都应不含合金钢和不锈钢及其机械零件(主要包含这些元素),如马达、卡车传动齿轮、轴、变速箱、齿轮、工具和模子以及非磁性块体。

具体的指标要求:密度≥0.8 t/m3,Fe含量≥92%,Cu≤0.5%,Sn≤0.07%。供应的废钢铁没有落在这个范围中时,买卖双方应基于所考虑材料真正本性/含量的知识,达成先期一致意见,并在订购时指定。