8.3.1 对混合料设计参数的影响

沥青混合料配合比设计结果主要以矿料配合比与设计沥青用量(或油石比)表示。而设计沥青用量通过平衡沥青混合料试件的体积参数(如空隙率、矿料间隙率、沥青饱和度)以及马歇尔试验指标来确定。当在沥青混合料中以炉渣集料替代天然集料时,由于炉渣集料中主要组成物质表面粗糙、多孔隙和高吸水性等特征,将对沥青混合料的体积参数,进而对设计沥青用量产生较大的影响。

8.3.1.1 空隙率

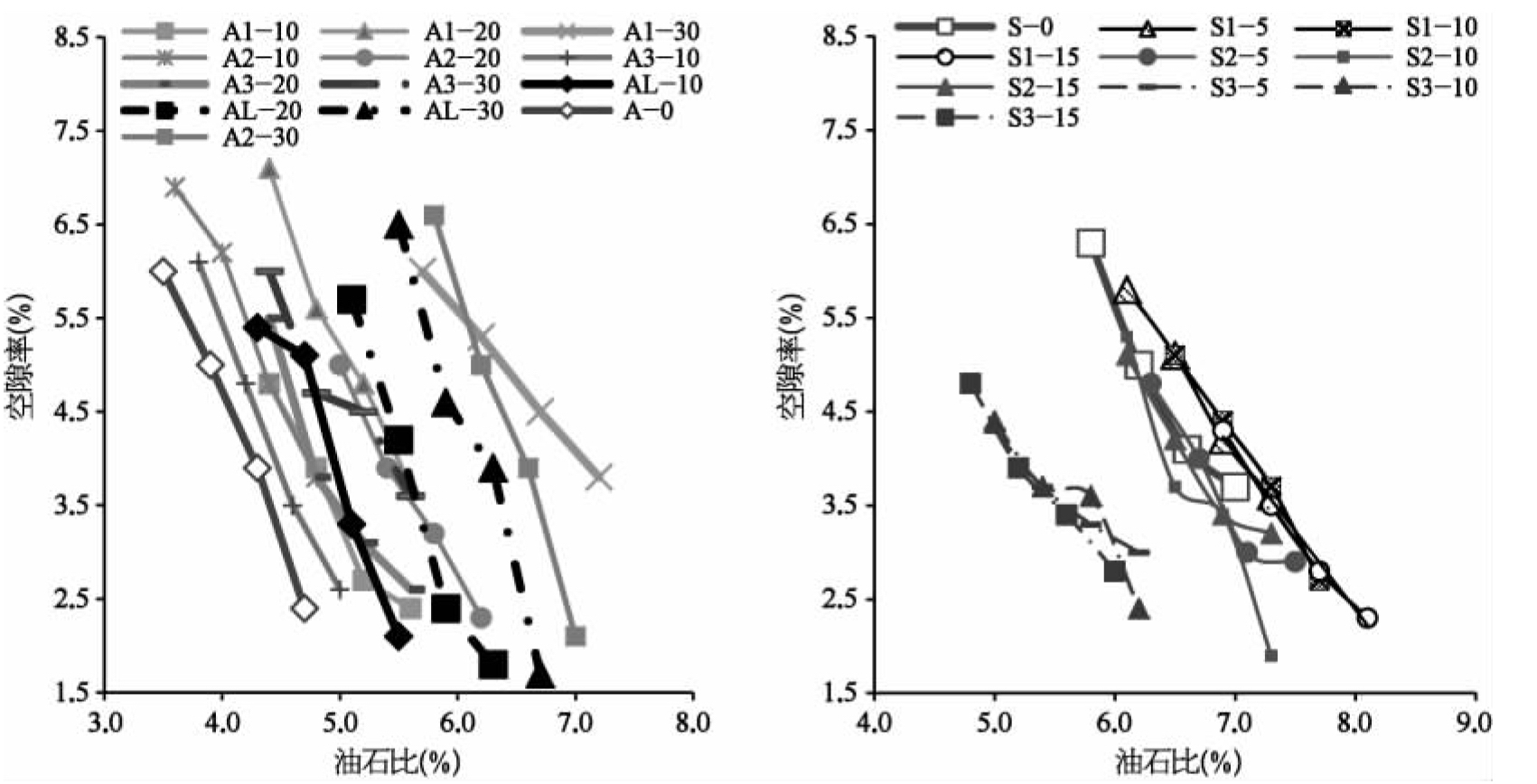

沥青混合料空隙率的大小与其强度、高温稳定性、耐久性和渗透性等密切相关。在现行的沥青混合料配合比设计中,无论是我国的马歇尔试验法,还是美国的Superpave沥青混合料设计方法,都将空隙率作为主要的体积设计指标之一。由于炉渣集料的多孔隙、高吸水性,替代天然集料后对沥青的吸附程度将增大,从而导致在相同沥青用量下,炉渣沥青混合料试件的空隙率增大,如图8-16所示。图中炉渣沥青混合料的级配组成与对照组(未掺炉渣集料的A-0、S-0)接近。

图8-16 沥青用量与炉渣沥青混合料空隙率的关系

注:A为AC-20沥青混合料,A1、A2、A3、AL依次表示所掺加炉渣集料粒径范围0~2.36 mm、2.36~4.75 mm、4.75~9.5 mm、0~9.5 mm;S为SMA-13型混合料,S1、S2、S3依次表示所掺加炉渣集料粒径为0~2.36 mm、2.36~4.75 mm、4.75~9.5 mm;后缀数字表示炉渣集料掺量(%)。

8.3.1.2 设计沥青用量

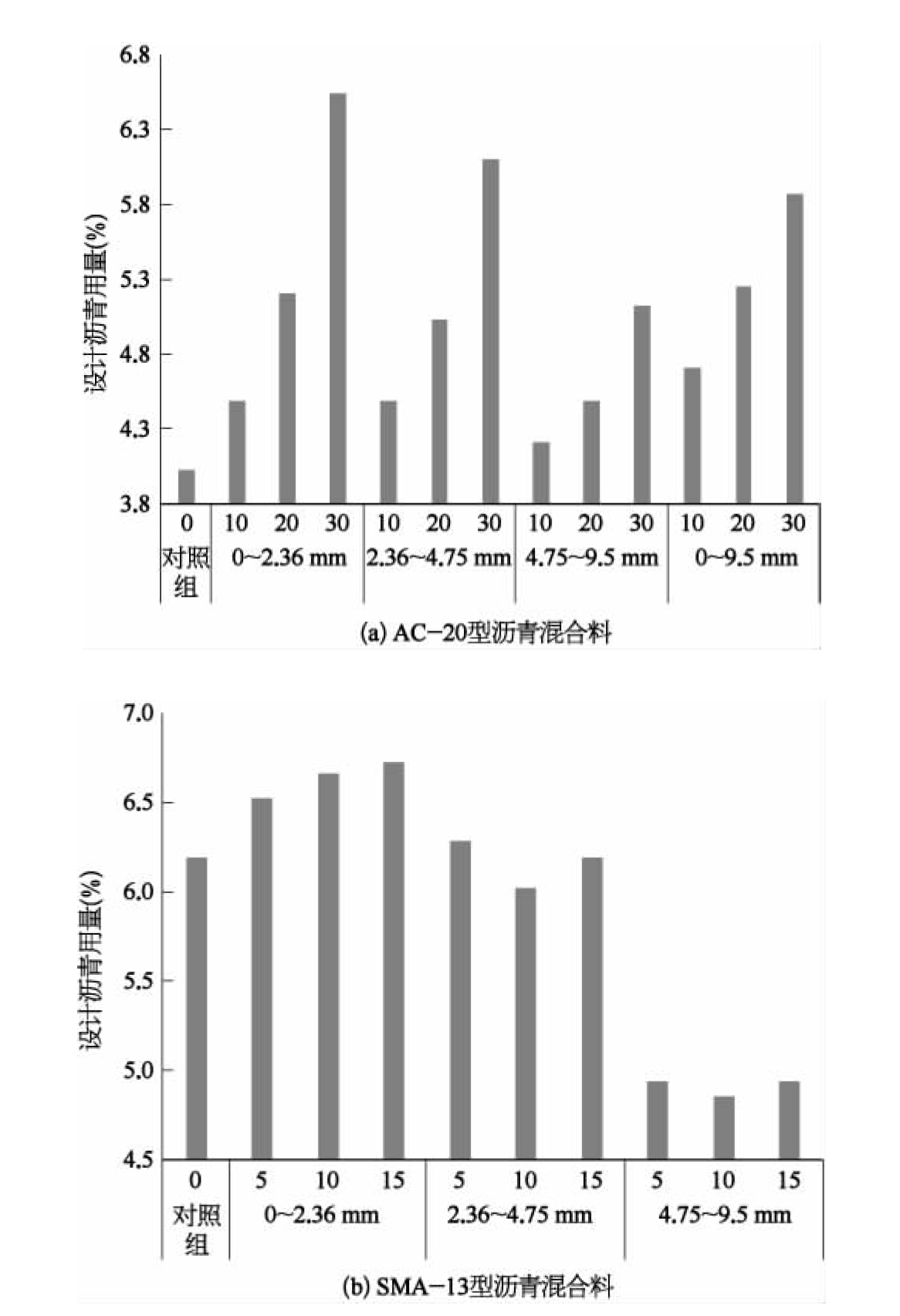

炉渣沥青混合料的设计沥青用量,如图8-17所示,设计沥青用量按照目标空隙率4%确定。在AC混合料中,随着炉渣集料掺量的增加,设计沥青用量呈直线增大。炉渣集料粒径越小,设计沥青用量的增加幅度越大,如表8-9所示。

图8-17 炉渣沥青混合料的设计沥青用量

注:横坐标第1行数字为炉渣集料掺量(%),第2行为炉渣集料粒径范围。

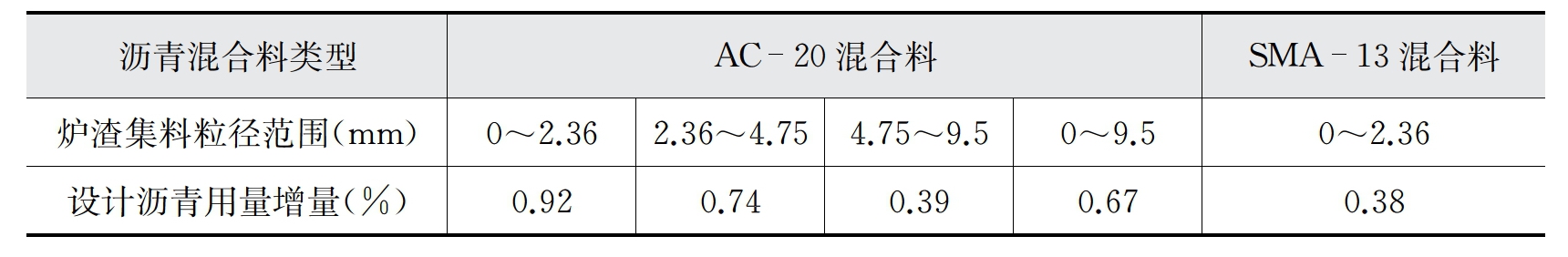

表8-9 炉渣集料掺量增加10%时,炉渣混合料设计沥青用量增量

在SMA-13混合料中,设计沥青用量随着炉渣集料掺量的增加幅度不大,甚至无规律。尤其值得关注的是,当掺加粗粒径(4.75~9.5 mm)炉渣集料时,炉渣沥青混合料的设计沥青用量反呈显著降低趋势。这一特殊现象与粗粒径炉渣集料无法承担骨架作用有关。

8.3.1.3 炉渣集料对沥青混合料组成结构的影响

1)SMA混合料(https://www.daowen.com)

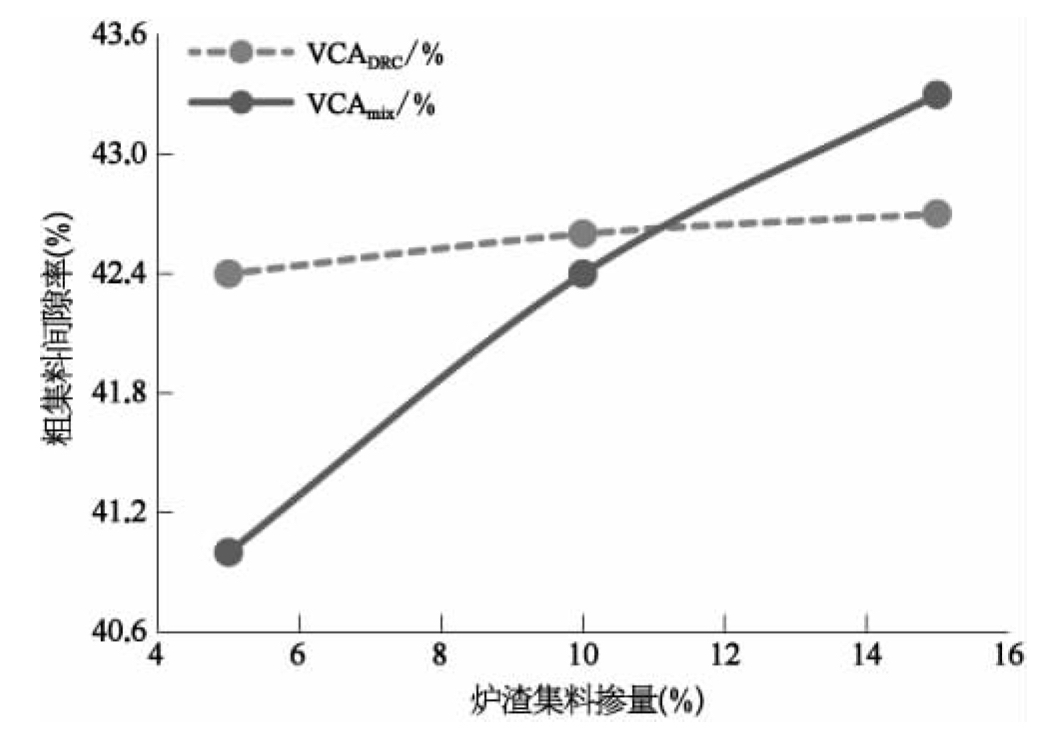

在骨架密实型SMA混合料中,其关键性特征是形成“石石”接触的骨架结构。在我国现行规范中,判别标准为:沥青混合料试件的粗集料骨架间隙率VCAmix≤矿质粗集料间隙率VCADRC,也即沥青胶浆和细集料体积不得干涉粗集料的骨架结构。粗粒径(4.75~9.5 mm)炉渣集料掺量与SMA混合料试件的粗集料骨架间隙率VCAmix、矿质粗集料间隙率VCADRC的关系曲线如图8-18所示。可见,在粗粒径炉渣沥青混合料中,当炉渣集料掺量超过一定数量时,炉渣沥青混合料的VCAmix大于VCADRC,丧失了骨架结构特征。

图8-18 炉渣混合料骨架结构分析(炉渣集料粒径范围4.75~9.5 mm)

在粗粒径(4.75~9.5 mm)炉渣SMA沥青混合料中,所掺炉渣集料中的玻璃、陶瓷、砖块等物质含量高达70%。在混合料试件成型时,这些物质容易被压碎,致使沥青混合料的级配组成变细,从而降低了沥青混合料的粗集料骨架间隙率VCAmix。在计算指标VCAmix时,采用的沥青混合料设计级配中的粗集料(粒径>4.75 mm)质量比例,没有考虑成型过程中粗集料的破碎、粗集料质量比例降低的情况。由于VCAmix与粗集料质量比例呈反比关系,因此,对于粗粒径炉渣混合料而言,实际的VCAmix将比图8-18中的数值更大。也就是说,粗粒径炉渣集料将在更低的掺量下,使沥青混合料丧失骨架结构。当结构类型转变为悬浮密实结构时,炉渣沥青混合料的设计沥青用量将接近AC型沥青混合料。

在细粒径炉渣SMA混合料,炉渣集料主要起填充作用,不承担骨架结构作用。又由于SMA混合料中含有10%左右的填料(粒径<0.075 mm),具有较大的比表面积,自身设计沥青用量较高。因此以细粒径炉渣集料替代部分天然集料后,对SMA混合料设计沥青用量的影响相对较小。

2)AC沥青混合料

AC沥青混合料是典型的悬浮密实型结构,粗粒径集料颗粒悬浮在细集料中。所掺加的粗粒径炉渣集料中的玻璃、陶瓷等物质将不承担骨架作用,在成型的过程中不易被击碎,对混合料的组成结构影响不大。

炉渣集料对AC沥青混合料的主要影响是设计沥青用量,由于炉渣集料多孔隙、高吸水性特征,炉渣集料粒径越小、掺量越高,这种影响就越大。