5.1.3 废铁质量升级方法

5.1.3.1 将废铁与渣锈分离的方法

废铁是延性物质,而渣锈是脆性物质,利用这一性质,使用球磨机(棒磨机)等将渣锈从废铁上剥落下来并粉碎,可实现渣锈与废铁的分离。同时,渣与铁并没有紧密的结合,当加入水时,一方面,水将进入渣与铁的界面,使得渣、铁分离;另一方面,水将使得渣中的可溶组分浸出,使得渣更蓬松,从而易碎。因此,用水洗的方法,可实现渣铁分离,使铁的品质得以提升。但需注意,清洗后的废铁应尽快干燥,避免水作用下表面锈蚀的加快。

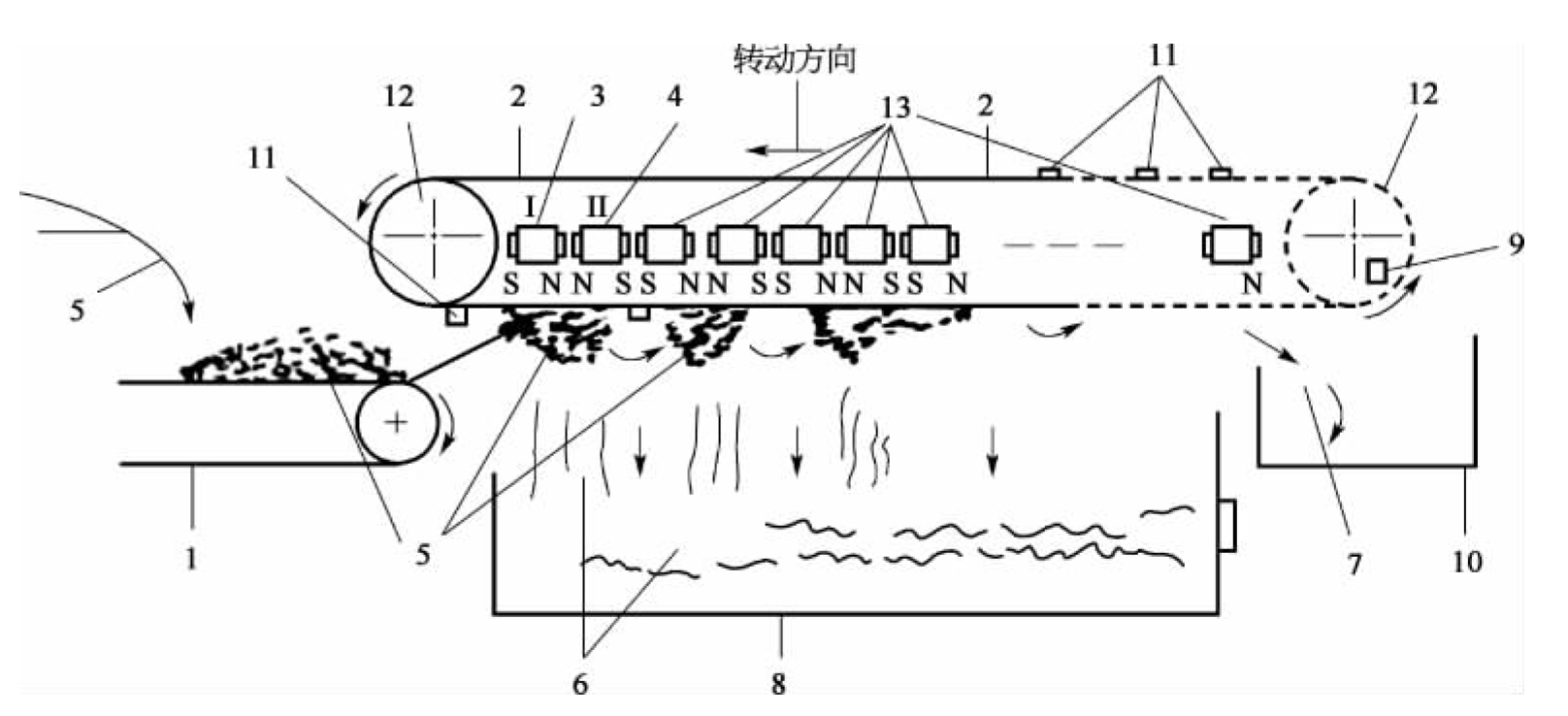

上述两种方法,第一种是耗能的方法,而第二种水的参与,带来了水排放与沉淀污泥处理的问题。目前有第三种方法,就是利用废铁为强铁磁性的特点,利用永磁铁,复合以一定的振动,使得废钢铁在运动的同时,不断为磁铁所吸引而按照设定走向前进,没有磁性或弱磁性的材料则在行进过程中漏下,如图5-7所示。

传送带(1)传输粉碎废铁到第一个磁铁的磁场中,随磁铁转动。第一磁铁块Ⅰ(3)的磁铁,吸引废铁混合物(5),经沿传输方向排列成行的磁铁,到非磁性传输带(2)上。可分离的非磁性材料(6)易落到收集仓(8)内。非磁性传输带(2)侧面上拥有引导废铁混合物(5)的凸块(11),传输带表面必须粗糙,以改善废铁混合物(5)的传送,并将其从前一磁铁块Ⅰ带到下一磁铁块Ⅱ。传送过程中摇振废铁混合物,使非磁性材料与磁性材料分离,分别落入各自收集仓内。磁铁块Ⅰ后续各磁极的关系是北极接北极,南极接另一南极。按照磁性材料期望洁净水平,决定后续相继磁铁块数量。

5.1.3.2 从废铁中去除铜的方法

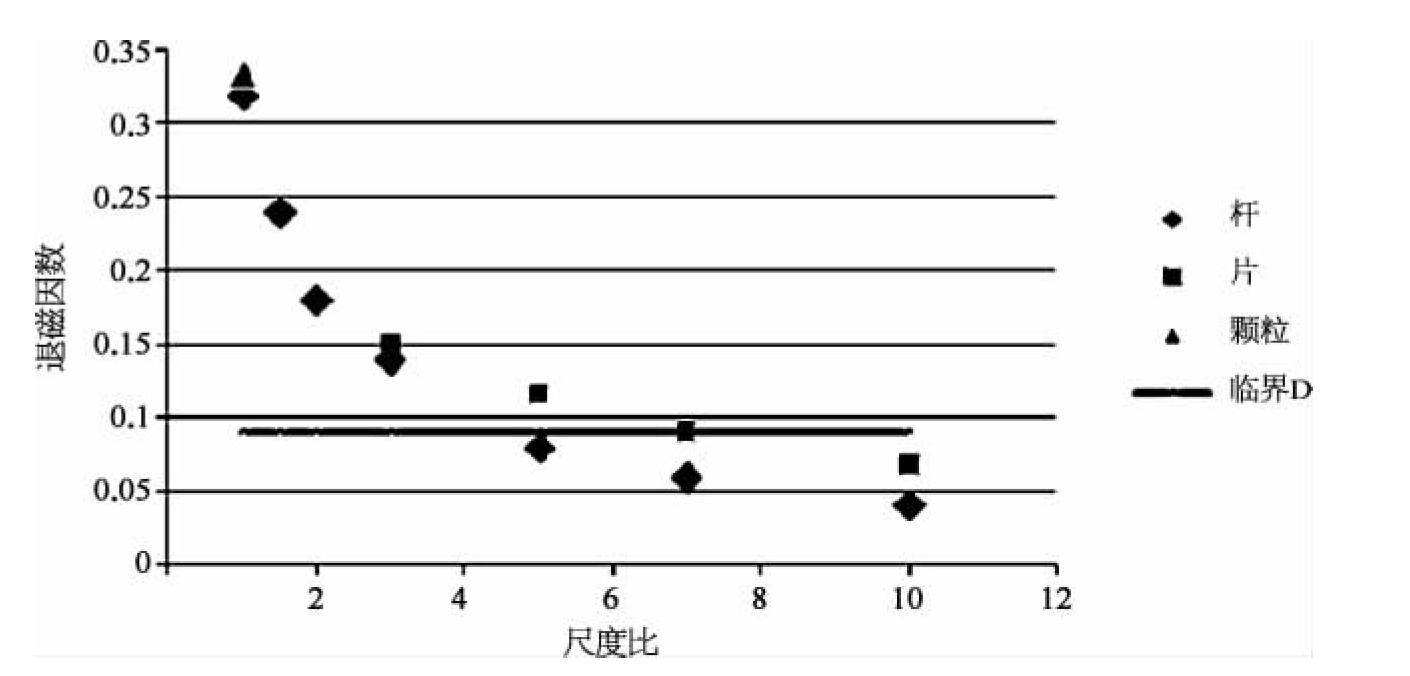

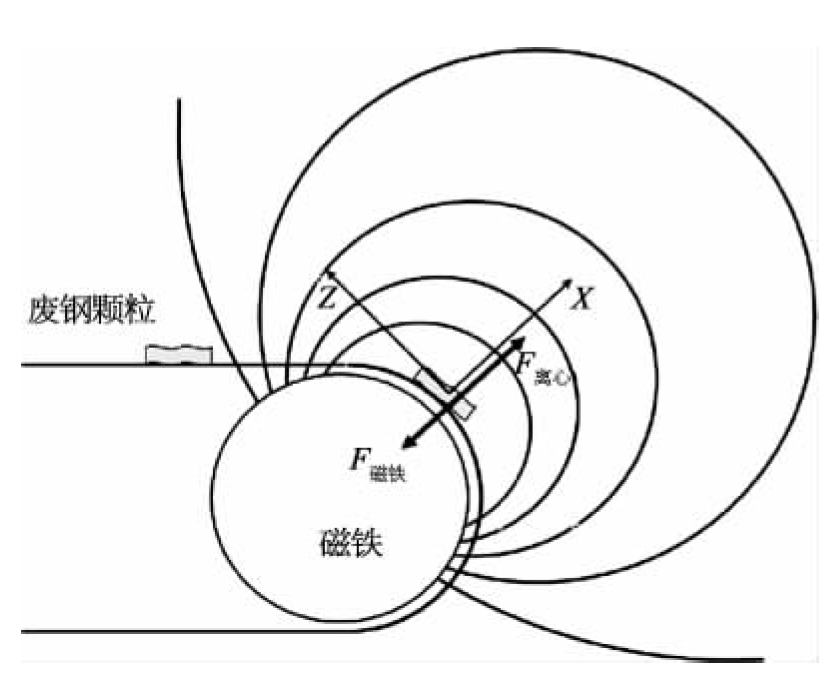

由表5-1和图5-5的对比可以看出,铜、铁复合件的形状多为块状,而单纯的钢铁件则多为扁平状或细长状,为此,可从形状上将其区分。考虑到无论是铜、铁复合件还是单纯钢铁件,都属于磁性材料,而磁性材料的形状很大程度上决定了材料的退磁因数,如图5-8所示。材料越接近块体,退磁因数越高,表明材料内生磁场对外部磁场的抵消越高,从而受到磁力作用越弱。代尔夫特大学F.Quarta等人开发的装置,用形状敏感的磁场,从废钢铁流中基本消除了具有扁平或细长形状的废钢颗粒。为此,向传送带滑轮中引入一个磁铁,场线几乎平行于皮带表面的弯曲部分,废钢颗粒按照磁力和离心力之间的差异而遵循不同的轨迹,如图5-9所示。扁平和细长钢颗粒受到这样一个磁场的强烈吸引,即便场强相对很弱。相反,更为紧致的钢颗粒以及诸如石头和布等非磁性颗粒,吸引很弱,或根本不被吸引。电机、变压器、铜丝、石头、布、不锈钢、铸铝和带钢插件的橡胶部件,都属于后一分类,因此在前面一个点上从皮带上被释放。扁平和细长钢块随皮带一道移动,与先期释放废钢分离。

图5-8 以最大尺寸与最小尺寸的比为函数,简单形状铁磁性零件的退磁因数

图5-9 废钢清洁机滑轮、磁铁和磁场的侧视图

试验发现,85%的纯净钢可被回收在清洁废钢的产品中,而90%的含铜零件被计入了污染物精矿中。这部分污染物精矿,再通过手工分选,将铜与铁分开,从而大大降低了手工工作量。

5.1.3.3 从废铁中去除锡的方法

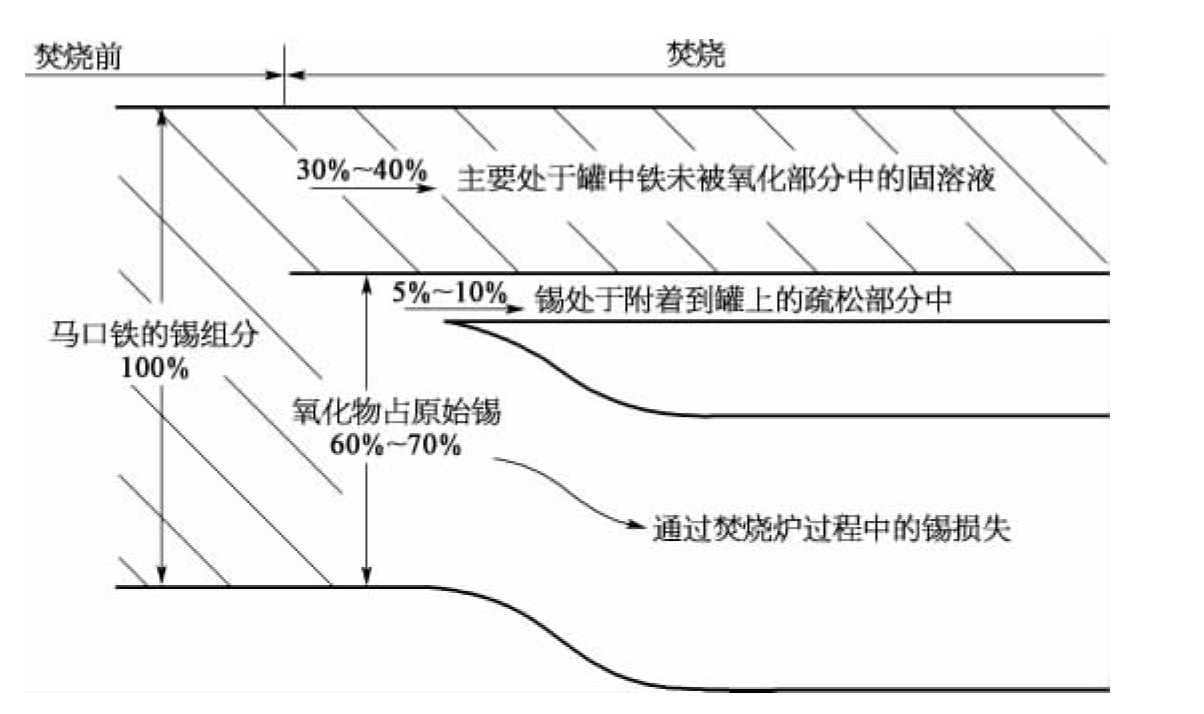

马口铁中的锡是废钢中锡含量的主要来源。焚烧后这部分锡的分布如图5-10所示。通过焚烧炉后,约30%~40%的原始锡仍以非氧化部分存在,原始锡含量为0.5%时,留在未氧化的铁中的相应锡百分率,分别等于大约0.4%和0.3%。

经过焚烧,自由的锡不再存在,少部分的锡出现在铁锡金属互化物中,主要部分与铁基形成固溶液,剩余部分出现在表面氧化层中,尤其是SnO2。由于垃圾中马口铁罐原始精确数量未知,而且存在其他来源的锡,如焊锡接缝、镀锡铜缆、含锡合金、稳定PVC中使用的有机锡化合物等,因此,最终废钢铁中的锡是否超标需要根据垃圾的原始组成而定。根据目前对容器罐的组成分析,欧盟规定的锡含量不大于0.07%的含量是容易达到的,焚烧过程对锡的氧化,本身就是一个脱锡的过程。

图5-10 焚烧过程中马口铁锡的分布图