5.1.1 拉伸图和应力-应变曲线

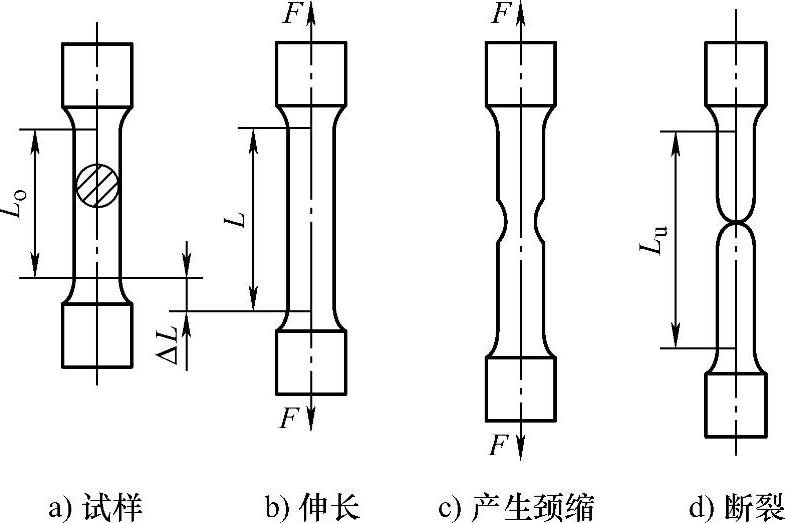

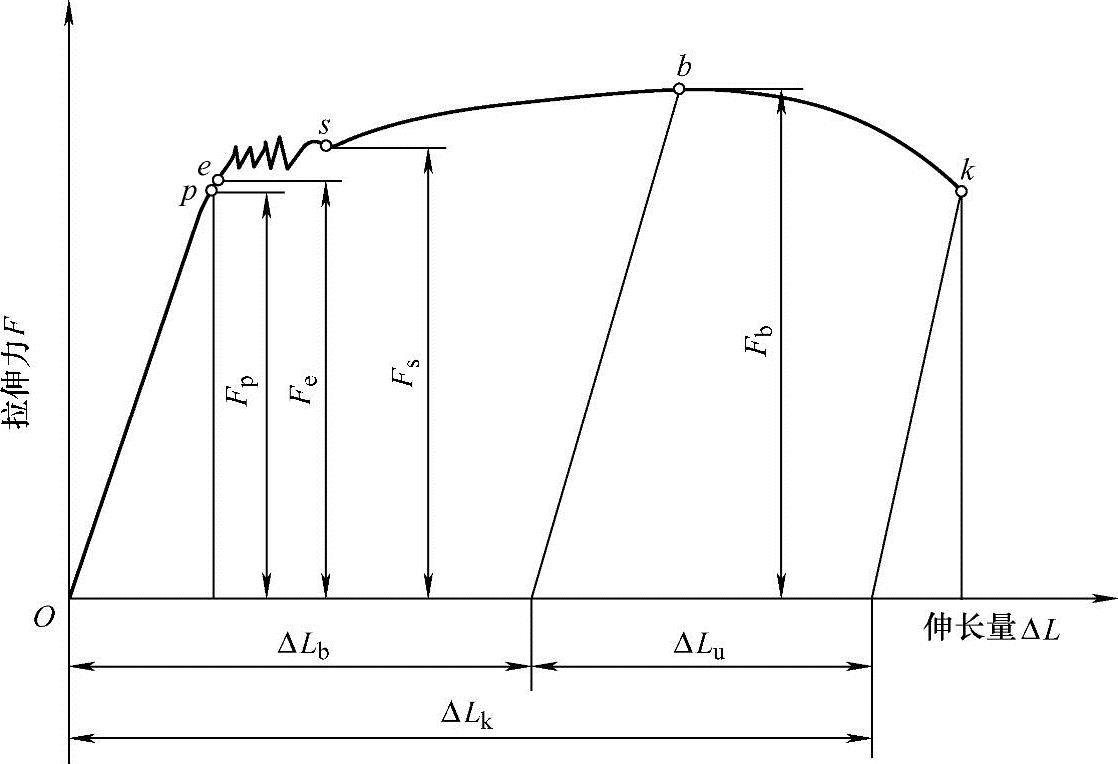

将拉伸试样安装在材料试验机上,缓慢且均匀施加轴向力F,观察并测定试样在外力作用下的变形过程,直至试样断裂为止,如图5-1所示。外力F与试样的绝对伸长量之间的关系曲线称为力-伸长曲线,又称为拉伸图。拉伸曲线形象地描绘出材料的变形特征及各阶段受力与变形间的关系,可由该图形的状态来判断材料的弹性与塑性好坏,断裂时的韧性与脆性程度以及不同变形下的承载能力。在拉伸试验时,利用试验机的自动绘图器可绘出力-伸长曲线。图5-2所示为低碳钢的力-伸长曲线,图中纵坐标为拉伸力F,横坐标是绝对伸长量ΔL。

图5-1 试样在拉伸时伸长和断裂过程

由图5-2可见,试样伸长随拉伸力增大而增大。拉伸力在Fp以下阶段(Op段),试样在受力时发生变形,在此阶段中拉力和伸长成正比关系,卸除拉伸力后变形能完全恢复,该区段为完全弹性变形阶段。曲线的pe段,伸长量与载荷不再成正比关系,拉伸曲线不成直线,但试样仍处于弹性变形阶段。所加的拉伸力达到Fe后,外力不增大或变化不大,试样仍继续伸长,开始出现明显的塑性变形。曲线上出现平台或锯齿(曲线es段),试验机示力盘上的主指针暂停转动或开始回转并往复运动。这种现象表明试样在承受的拉力不继续增大或稍微减小的情况下,变形却继续增大,这种现象称为材料的屈服,直至s点结束。

图5-2 低碳钢的力-伸长曲线(https://www.daowen.com)

在曲线的sb段,载荷增大,伸长沿整个试样长度均匀进行,继而进入均匀塑性变形阶段。同时,随着塑性变形不断增加,试样的变形抗力也逐渐增加,产生形变强化,这个阶段是材料的强化阶段,在这一阶段试样的塑性变形伸长为ΔLb。

在曲线的最高点(b点),达到最大拉伸力Fb时,试样再次产生不均匀塑性变形,变形主要集中于试样的某一局部区域,该处横截面积急剧减小,该阶段试样的塑性伸长量为ΔLu。

由此可知,低碳钢在拉伸力作用下的变形过程分为弹性变形阶段、屈服阶段、均匀塑性变形阶段、局部变形(缩颈)阶段和断裂阶段。正火、退火碳素结构钢和一般低合金结构钢,也都具有类似的力-伸长曲线,只是力的大小和伸长量变化不同而已。

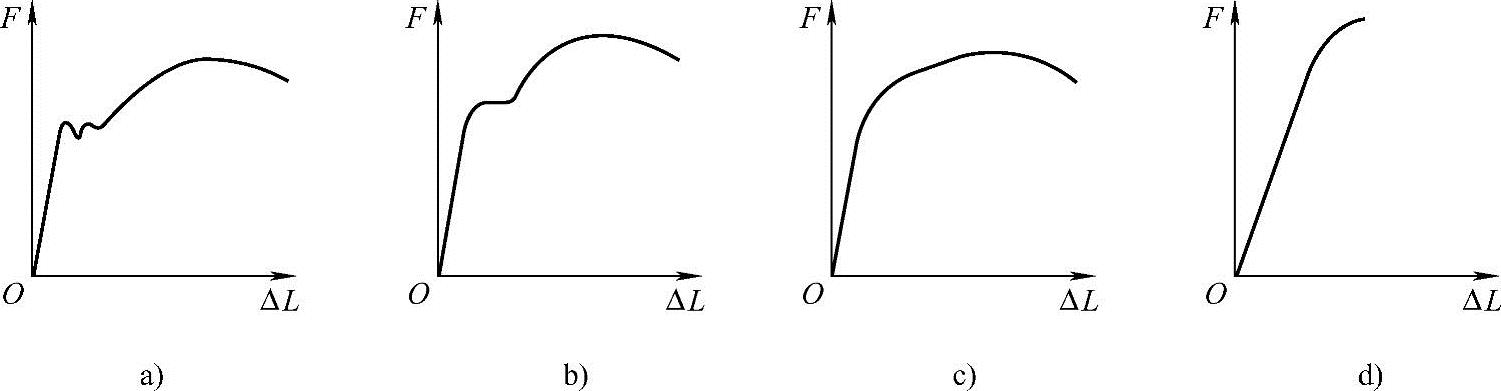

并非所有金属材料或同一材料在不同条件下都具有相同类型的力-伸长曲线。下面列举几种常见材料的力-伸长曲线,如图5-3所示。图5-3a所示是低碳钢、低合金结构钢的力-伸长曲线。它有锯齿状的屈服阶段,分上、下屈服,均匀塑性变形后产生缩颈,然后试样断裂。图5-3b所示是中碳钢的力-伸长曲线。它有屈服阶段,但波动微小,几乎成一直线,均匀塑性变形后产生缩颈,然后试样断裂。图5-3c所示是淬火后低、中温回火钢的力-伸长曲线。它无明显可见的屈服阶段,试样产生均匀塑性变形并缩颈后断裂。图5-3d所示是铸铁、淬火钢等较脆材料的力-伸长曲线。它不仅无屈服阶段,而且在产生少量均匀塑性变形后就突然断裂。

力-伸长曲线只代表试样的力学性质,同一种材料的力-伸长曲线中,横、纵坐标会因试样尺寸不同而各异。为了使同一种材料不同尺寸试样的拉伸过程及其特性点便于比较,以消除试样几何尺寸的影响,将图5-2所示力-伸长曲线的纵、横坐标分别用拉伸试样的原始横截面面积So和原始标距长度Lo去除,则得到应力-应变曲线,如图5-4所示。因均是以相应常数相除,故应力-应变曲线与力-伸长曲线形状相似,但消除了几何尺寸的影响。单向拉伸

1.比例伸长阶段

在这个阶段中,试样的变形是弹性的,并且外力与伸长是成正比例的直线关系。即伸长与载荷之间服从胡克定律。如果在试验过程中卸除拉力,则试样的伸长变形会消失,试样的标距部分可以恢复到原长,不产生残余伸长。这一阶段的特点是力与变形成正比,变形完全是弹性的,载荷超过Fp后,拉伸曲线开始偏离直线,保持直线关系的最大载荷就是比例极限载荷。条件下的金属材料的力学性能指标就是在应力-应变曲线上定义的。如果试验能提供一条精确的应力-应变曲线,那么单向拉伸条件下的主要力学性能指标就可精确地测量。

图5-3 不同金属材料的力-伸长曲线