8.3.4 扭转力学性能指标的测定

1.试验条件

试验应在10~35℃室温下进行。对温度要求严格的试验,试验温度应为(23±5)℃。扭转速度:屈服前控制应在3°/min~30°/min范围内,屈服后不大于720°/min。速度的改变应无冲击。

2.规定塑性扭转强度τp的测定

在扭转试验的塑性变形阶段,对大部分材料来说,试样表面的最大切应变为最大正应变的1.5倍,所以为了能与拉伸试验时的规定塑性延伸强度相互比较,扭转试验的塑性切应变通常取与拉伸试验的塑性正应变εp0.01、εp0.2相对应的γp0.015、γp0.3。

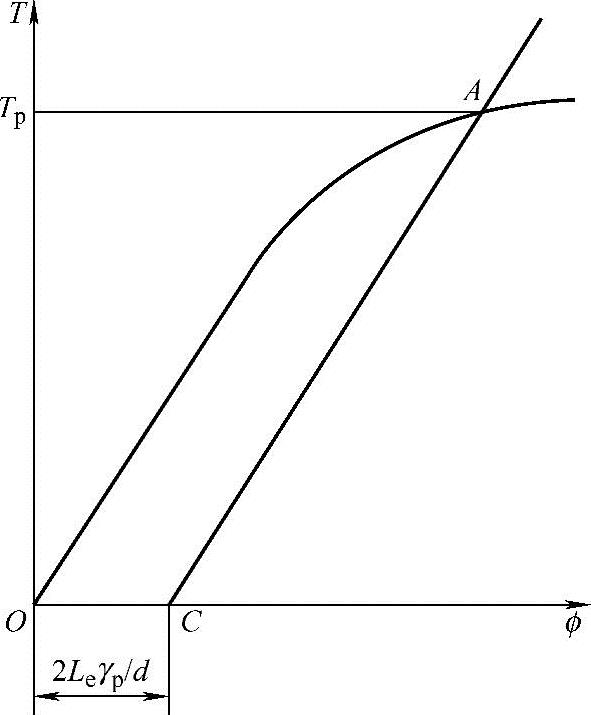

(1)图解法 试验时,安装试样并装夹扭转计,按规定的试验速度对试样连续施加扭矩,用自动记录方法记录扭矩-扭角曲线,如图8-27所示。在记录的扭矩-扭角曲线图上,自弹性直线段与扭角轴的交点O起,截取OC段(OC=2Lcγp/d)。过C点作弹性直线段的平行线CA交曲线于A点,A点所对应的扭矩即为规定塑性扭矩Tp。按式(8-40)计算规定塑性扭转强度τp。即

τp=Tp/W (8-40)

(2)逐级加载法 试验时,首先对试样施加预扭矩,预扭矩一般不超过预期规定塑性扭转应力τp0.015的10%,装上扭转计并调整零点。在相当于规定塑性扭转应力τp0.01的70%~80%以前,施加大等级扭矩,以后施加小等级扭矩,小等级扭矩应相当于不大于10MPa的切应力增量。读取各级扭矩和相应的扭角。读取每对数据对的时间以不超过10s为宜。

图8-27 规定塑性扭矩Tp的确定

从各级扭矩下的扭角读数中减去计算得到的弹性部分扭角,即得塑性部分扭角。施加扭矩直至得到塑性扭角等于或稍大于所规定的数值为止。用内插法求出精确的扭矩,按式(8-40)计算规定非比例扭转强度τp。

3.上屈服强度τeH和下屈服强度τeL的测定

采用图解法或指针法进行测定(仲裁试验采用图解法)。试验时,对试样连续施加扭矩,同时用自动记录方法记录扭矩-扭角曲线或直接观测试验机扭矩度盘指针的指示或数显器读数。首次下降前的最大扭矩为上屈服扭矩TeH,屈服阶段中不计初始瞬时效应的最小扭矩为下屈服扭矩TeL。上屈服强度τeH和下屈服强度τeL的计算公式如下:

τeH=TeH/W (8-41)

τeL=TeL/W (8-42)

4.抗扭强度τm与最大塑性切应变γmax的测定

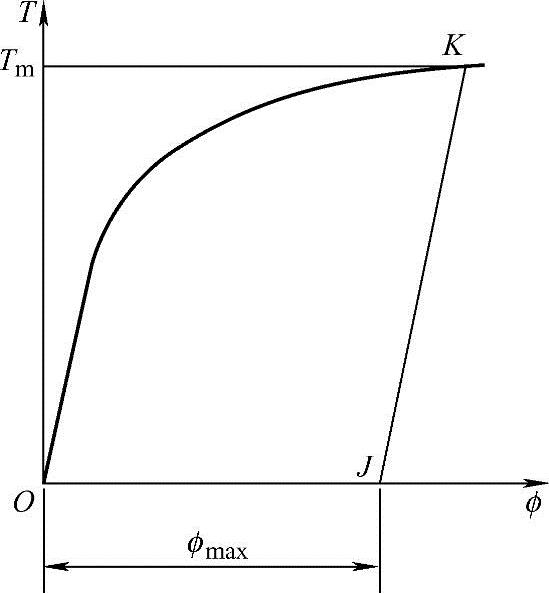

试验时,对试样连续施加扭矩,同时记录扭矩-扭角曲线,直至试样扭断。从记录的扭矩-扭角曲线(见图8-28)或试验机扭矩度盘上读取试样扭断前所承受的最大扭矩Tm。过试样断裂点K作曲线的弹性直线段的平行线KJ交扭角轴于J点,J点对应的扭角即为最大塑性扭角ϕmax。抗扭强度τm与最大塑性切应变γmax的计算公式如下:

τm=Tm/W (8-43)

γmax(%)=[dϕmax/(2Lc)]×100% (8-44)(https://www.daowen.com)

图8-28 图解法测定τm与γmax

5.剪切模量G的测定

(1)图解法 安装试样并装夹扭转计,按规定的试验速度对试样连续施加扭矩,用自动记录方法记录扭矩-扭角曲线。在所记录的曲线图上,读取扭矩增量ΔT和相应的扭角增量Δϕ。按式(8-45)计算剪切模量G。即

G=ΔTLc/ΔθIp (8-45)

(2)逐级加载法 试验时,首先对试样施加预扭矩,预扭矩一般不超过预期规定塑性扭转强度τp0.015的10%。装上扭转计并调整其零点。在弹性直线段范围内,用不少于5级等扭矩对试样加载。记录每级扭矩和相应的扭角,读取每对数据对的时间以不超过10s为宜。计算出平均每级扭角增量,按式(8-39)计算剪切模量G。

6.真实规定塑性扭转强度与真实抗扭强度的测定

由于试样表面发生塑性变形时,圆柱体横截面上的切应力τp与该点到轴线的距离ρ失去比例关系,在试样表面(ρ=d/2处):τ=4(3T+θdT/dθ)/(πd3)。GB/T 10128—2007的附录B给出了圆形横截面试样真实规定塑性扭转强度和真实抗扭强度的测定方法。

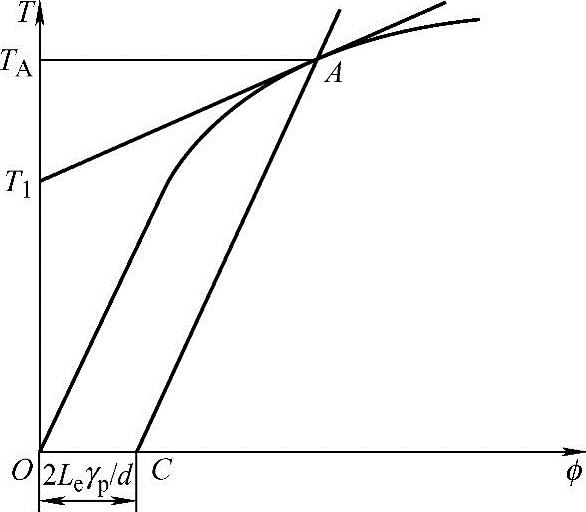

试验时,用与前面相同的方法进行试验,记录扭矩-扭角曲线。过规定塑性应变点作弹性直线段的平行线与曲线交于A点,以A点为切点,过A点作曲线的切线AT1交扭矩轴于T1,如图8-29所示。读取A点扭矩TA和扭矩T1。按式(8-46)计算真实规定塑性扭转强度。即

τtp=4[3TA+θA(dT/dθ)A]/(πd3)=4(4TA-T1)/(πd3) (8-46)

式中 θ——相对扭角,θ=ϕ/Le。

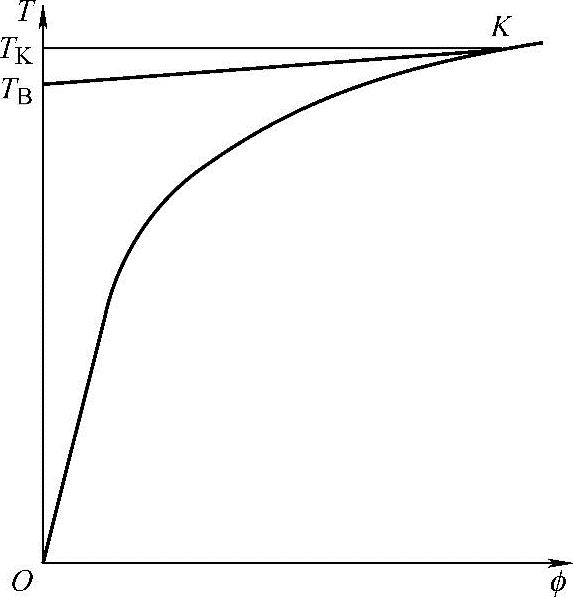

以曲线上断裂点K为切点,过K点作曲线的切线KTB交扭矩轴于TB,如图8-30所示。读取K点扭矩TK和扭矩TB,按式(8-47)计算真实抗扭强度τtm。

τtm=4[3TK+θK(dT/dθ)K]/(πd3)=4(4TK-TB)/(πd3) (8-47)

图8-29 真实规定塑性扭转强度

图8-30 真实抗扭强度

7.测试结果数值的修约

强度值的修约参见表8-1的规定,切应变值修约到0.5%,剪切模量修约到100MPa。