∗14.1.3 疲劳裂纹萌生机制

从材料的织构角度而言,微观裂纹常萌生于:晶体内的驻留滑移带(PSB),材料表面的挤出侵入物根部处,材料内部的晶界、孪晶界、夹杂、微观结构或成分的不均匀区,以及微观或宏观的应力集中部位。各种不同的萌生观点对应于不同的萌生机制,这里重点介绍在驻留滑移带、挤出脊和侵入沟、晶界及非金属夹杂物处微观疲劳裂纹的萌生机制。

1.驻留滑移带

驻留滑移带(PSB)存在于晶体内部。对单晶体延性材料而言,驻留滑移带能够贯穿整个晶体,且其携带的应变在宏观上是可逆的,但是滑移带中的位移不是对称反向的,这导致滑移台阶的形成,并使得滑移带中产生粗糙的形貌,这些都大大增加了裂纹形核的概率。目前普遍认为,形成PSB是单晶体产生疲劳裂纹的先决条件。而对于多晶体延性材料,驻留滑移带同样形成于晶体内部,只是PSB所产生的滑移被限制在各个晶粒之内。在表面晶粒中,PSB的形成使得材料被大量转移(即下述的挤出侵入物),使材料表面变得粗糙,从而萌生裂纹;但对于内部晶粒,由于周围基体对它们有约束,因而并不会发生这种转移现象。

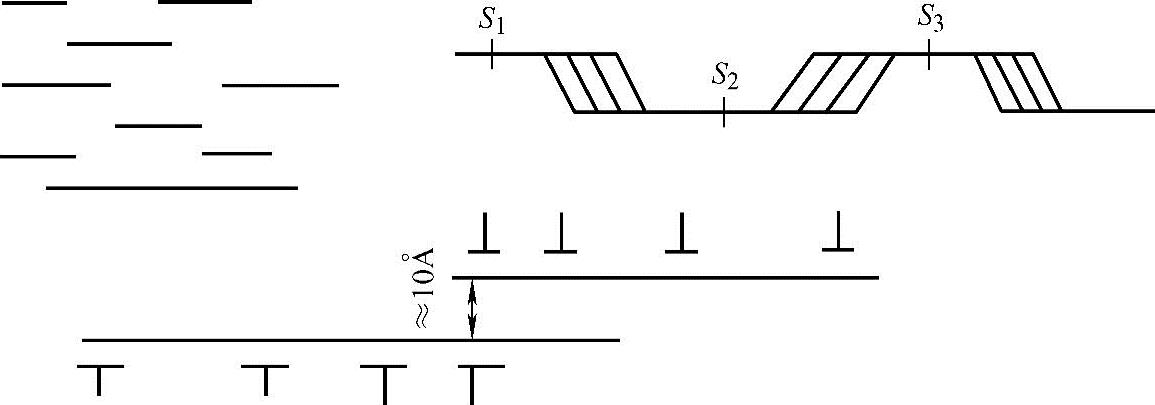

在材料的细观层面上,延性金属的疲劳裂纹形核可分为两个阶段。第一阶段,在交变应力作用下,金属表面局部区域出现滑移线,这意味着这些滑移线(滑移面)携带的位错源所产生的位错受到阻碍,形成了位错塞积,使得位错源停止工作,此时金属呈现加工硬化现象。第二段阶,滑移带变宽,形成驻留滑移带。此过程可用图14-3所示的位错滑移模型来解释。在交变应力作用下,两条细滑移线下的螺位错能使滑移面发生交叉滑移,于是异号位错在交叉滑移面上相遇并相互湮灭,这种位错的湮灭形成了空位(包括空位偶极子和间隙性偶极子),空位的出现使得原滑移面上的位错源S1、S2、S3等重新被激活,使位错继续增殖,滑移线便得到发展增长,从而使滑移带向两侧不断加宽加深,形成驻留滑移带并发展成微裂纹。

图14-3 位错滑移模型(https://www.daowen.com)

简言之,裂纹之所以会在驻留滑移带处萌生,是因为PSB和基体间的界面是一个不连续面,在此面的两侧位错密度和分布会有个突变,因而,很容易在此界面处萌生裂纹,众多的试验已经直接给出了微观裂纹在此界面处萌生的证据。

2.挤出侵入物

延性金属材料的挤出侵入物总是与PSB密切相关的,PSB的不可逆性能够导致材料在表面处的挤出侵入,并在材料表面形成峰谷,而微观裂纹常常萌生于这些谷的根部。从宏观上看,这种挤出侵入使得材料表面变得粗糙,增加了裂纹形成概率。

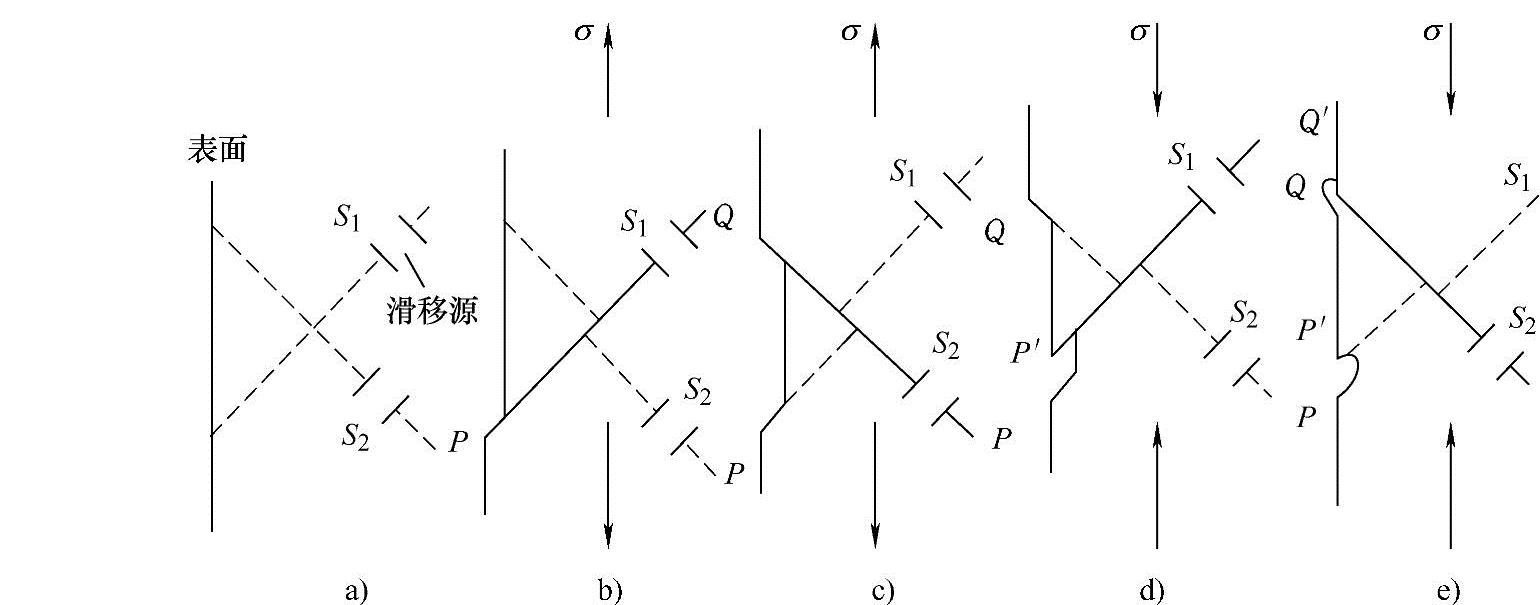

挤出脊和侵入沟形成模型如图14-4所示,它以交叉滑移为前提。在每个应力循环的前半周内,两个取向不同的滑移面上的位错源交替激活,后半周内又交替地沿两个滑移面的相反方向激活,从而形成挤出脊和侵入沟。随着应力的不断循环,挤出脊高度和侵入沟的深度不断增加。研究表明,挤出脊用电解抛光和腐蚀法去掉后,可以看到裂纹,说明在形成挤出脊的同时,试样内部相应部位就产生了空洞片——侵入沟本身就可视为裂纹。如用电解抛光方法去除材料表面的粗糙形貌(挤出脊和侵入沟)可使疲劳总寿命急剧提高,这也进一步说明了材料的表面几何形态对材料的疲劳寿命有决定性作用。

图14-4 挤出脊和侵入沟形成模型

3.晶界及非金属夹杂物

当滑移带穿过晶界时,由于各晶粒的取向不同,使滑移带方向改变并常常终止在晶界处。因此,会在晶界处造成高应力区,在交变应力作用下,滑移带在晶界处引起的变形不断增加,内应力也不断增高,致使在晶界处产生微裂纹。另外,金属的孪晶界处易形成挤出脊或侵入沟,所以也是产生疲劳裂纹的核心处。

对于工业合金,疲劳裂纹的形核主要地点包括孔洞、熔渣、气泡夹杂等微观组织结构和化学成分的不均匀区,萌生位置既可能是近表面,也可能是内部区域。在这些缺陷部位萌生微裂纹的机制与诸多力学因素、微观组织结构因素和环境因素有关。这些因素涉及基体的滑移特征、基体与缺陷的相对强度、基体与夹杂物界面的强度,以及基体与夹杂物在腐蚀环境中对于腐蚀的相对敏感性。一般情况下,在交变应力作用下,夹杂物附近会产生严重的不均匀滑移,造成位错的堵塞,进而形成显著的局部应力集中,并在夹杂物附近形成疲劳源,从而降低了工业合金的疲劳强度和疲劳寿命。