12.2.4 测试技术要点

1.试验前的准备

根据试验要求选择能够测试所需性能的试验机,试验机在开机前先检查油路、电路是否处于完好状态。高温试验检查测控温度仪表、热电偶是否满足使用要求。在水、电、油正常的前提下打开冷却水,打开电控箱和计算机电源并预热10~30min。

2.同轴度的检查与校正

为减少弯曲应变,试验夹具应保证在整个循环过程中试样的轴向与加载的轴向一致,测量调整试验机同轴度的方法有很多,在标准试样上贴应变片测量其弯曲率是国内外都认可的同轴度检测方法。

GB/T 15248—2008中的同轴度检查方法包括以下几个步骤:

1)选用标准试样,在其中部圆周上打磨、清洗后均匀粘贴4片阻值相同的应变片。

2)安装试样,连接导线,施加负荷,在试样弹性范围内,测量其弯曲变形率。

3)测量时重复3次,然后将试样转动90°再测,其变形率在5%以内为合格。

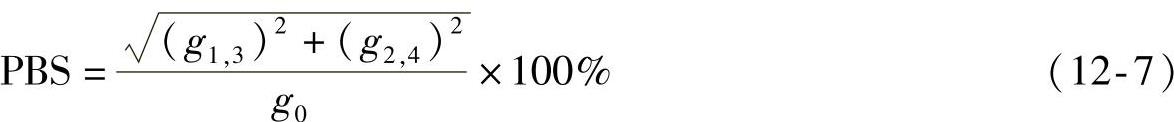

弯曲变形率(PBS)的计算公式为

式中 g1、g2、g3、g4——分别为4个应变片3次测量的应变平均值,g0=(g1+g2+g3+g4)/4,g1,3=[(g1-g0)-(g3-g0)]/2=(g1-g3)/2,g2,4=[(g2-g0)-(g4-g0)]/2=(g2-g4)/2。

国外同轴度的检测方法如下:

1)应变片的设置。根据试验试样标距部分长度选择应变片组数:

①标距部分为19mm以下,在试样中央贴一组应变片。

②标距部分大于19mm的在试样标距中央及两端各贴一组应变片,每组应变片设置方法为沿试样圆周方向间隔90°或120°贴4或3块。

2)弯曲应变率。弯曲应变率是加载状态下任意一组应变片的平均应变(任意沿圆周方向配置3个或4个应变片的平均值)与此组应变片中最大值的差值,除以平均应变,乘以100%。弯曲变形率在5%以内为合格。

3)检测步骤:

①根据试验要求选用标准试样,在标距部分圆周上打磨、清洗后均匀粘贴三四片阻值相同的应变片。

②安装试样,连接导线,调节零点,施加负荷,在试样弹性范围内,测量其各点变形量,算出其平均值、各点与平均值的最大差值以及弯曲应变率。

3.试样的装夹及引伸计的安装

试样可采用任何方式连接,如螺纹或带台肩等。但试验时试样与夹头和试验机的连接应固紧,以免载荷换向时试样与夹头松动或造成间隙。

应变引伸计应适合于长时间内动态测量和控制,测量试样标距长度内的变形时,测量精度应不低于±1%。(https://www.daowen.com)

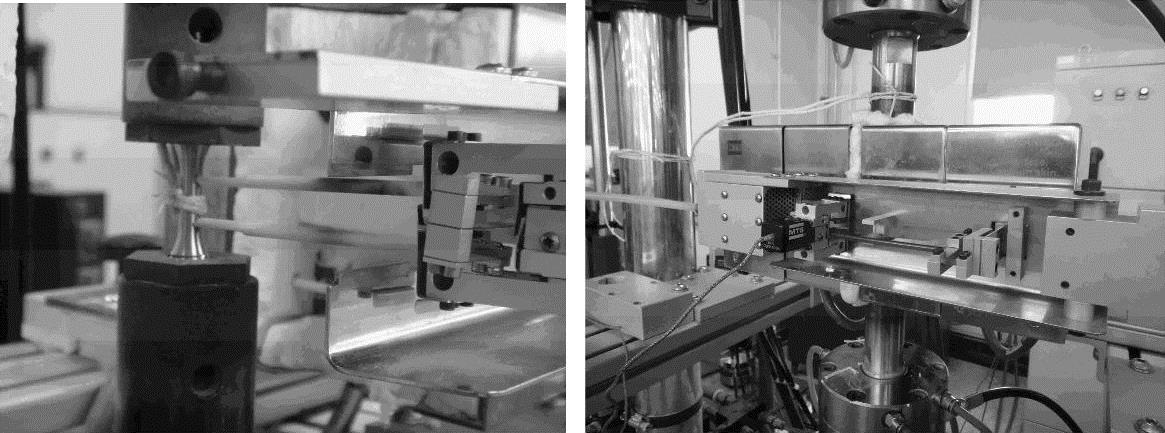

应变引伸计采用电机械式和光电式(如光电或激光式)。根据所用试样选取轴向或径向应变引伸计。安装引伸计时应格外小心,以防损伤试样表面出现过早断裂。图12-14所示是高温引伸计的安装实例。

图12-14 高温引伸计的安装实例

4.高温加热系统

温度测量仪器应符合要求,热电偶的输出值通过读出装置、记录仪和控制器转换为温度值,所有这些仪器都应按照可溯源到标准体系进行校准。读出装置、记录仪和控制器的校准精度应为±1℃。可以采用循环热空气加热、电阻丝加热及其他客户被认可的方法(如感应加热等)。高温测试时,试样应安装在接近加热炉中心的位置,操作时应防止试样工作段外的温度比工作段高。达到试验温度后,应使试样至少保温30min。

试样上热电偶的数目、位置和安装方法:选择的高温炉需保证试样工作段受热均匀,试样工作段长度≥50mm时,应有3支热电偶;当试样工作段长度<50mm时,应有2支热电偶。疲劳应变试样较短,工作段还要安装引伸计,安装两支热电偶是很困难的,一般采用试样中间绑一支热电偶,两端夹具各绑一支热电偶的方法保证加热温度均匀。

热电偶焊头应与试样紧密接触,接触点应避免加热元件的辐射影响,这可以通过炉子设计实现,采用耐高温材料来阻隔加热元件的直接辐射,或者使用耐高温隔层覆盖接触点表面以阻止加热元件的直接辐射。

5.选择试验参数

试验过程中,应变或应力对时间的波形应保持一致。在无特定要求或设备受限制时,一般采用三角波。除试验目的是测定应变速率或循环频率的影响外,试验的应变速率或试验频率应保持不变。一般来说,恒定的应变速率较常用,而恒定试验频率对于某些机械零部件的疲劳分析可能更切合实际。

若由于设备的限制使用非三角波,不能进行恒应变速率试验,或者由于时间的限制不能进行恒频率试验时,则可采用其他的速率控制方法。通常采用恒定的平均应变速率(应变范围和频率乘积的两倍)。当试验采用非弹性应变控制时,最合适的方法是保持平均非弹性应变速率恒定。

选用的应变速率或频率范围应确保试样温度升高不超过2℃。试验机控制系统的能力和精度与引伸计的频率响应是限制试验速率或频率的两个重要因素。所用实际的应变速率或频率应在试验报告中予以注明。

6.确定应变级数及应变幅值

低周疲劳试验一般采用5~7级应变水平,应变比R=-1,平均每级用3~5根试样测定ε-N中值曲线。应变幅值选择应使疲劳寿命分布在50~5×104周次循环范围内,幅值大小一般在Δεt=±0.3%~±3.0%范围内。

7.有效试验试样的判据

等截面试样断在标距长度内,或漏斗形试样断在最小直径附近,方为有效。若断在其他位置,或在断口上发现有杂质、孔洞或机加工缺陷等情况,则结果无效。

若试样总断在同一位置,则可能是同轴度问题或引伸计安装造成的“刀口”断裂,应予以纠正。

8.试样失效的判据

随应变循环次数的增加,试样逐渐产生疲劳裂纹而失效。通常采用以下两种方法判断试样失效,以获得失效寿命。

1)试验过程中监测稳定的峰值载荷,当它下降了某一指定的百分数即认为试样失效。对于某些高延性材料,该载荷下降了30%试样仍未完全断开;而某些脆性材料,该载荷下降甚至不到5%就完全断开了;对于非脆性材料一般采用稳定峰值载荷下降10%~20%判试样为失效。有人把该载荷下降5%时的循环次数定为疲劳裂纹形成寿命。

2)试验过程中监测应力-应变滞后回线,当压缩部分较明显地出现拐点时,即判试样为失效。此时,稳定峰值载荷也已明显降低。

不管用哪种方法判断试样失效,试验时都要将试样拉断取得破断寿命为止。

9.试验过程中的注意事项及应急处理措施

1)对高温测试试验,通常需要提供一些方法(如冷却水、压缩空气等)冷却夹具、引伸计,防止传感器损伤;如果冷却系统发生故障,需尽快撤去高温炉。

2)安装引伸计时,应防止可能产生的试样表面损伤,可以采用包括在刀口贴透明胶带等保护方法。

3)试验初始,注意观察采集的数据,防止产生引伸计刀口接触滑移。