8.2.3 弯曲力学性能的测定

试验按YB/T 5349—2014《金属材料 弯曲力学性能试验方法》。

1.试验机

各种类型的一级或优于一级的压力或万能试验机均可使用,并应按照GB/T 16825.1进行检验。试验机应能在规定的速度范围内控制试验速度,加卸力应平稳、无振动、无冲击;并应配备自动记录或采集弯曲力-挠度曲线的装置。

2.弯曲试验装置

弯曲试验配有三点弯曲试验装置或四点弯曲试验装置。试验时,辊应能绕其轴线转动(相关产品或协议另有规定除外),但不应发生相对位移。两支座之间的距离应可调节,并带有指示距离的标记,跨距应精确到±0.5%。辊的硬度应不低于试样的硬度,其表面粗糙度参数Ra最大值一般为0.8μm。

3.挠度计

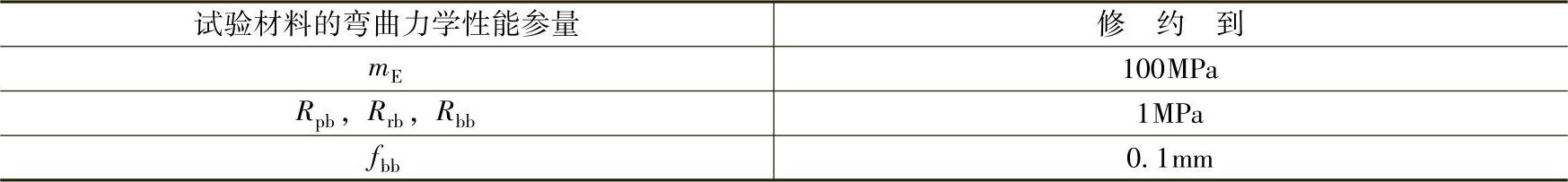

挠度计位移示值相对误差应符合表8-2的规定。挠度计标距与其名义值之差不大于±0.5%。应定期按GB/T 12160《单轴试验用引伸的标定》进行检定,检定时工作状态应尽可能与试验时的工作状态相同。

表8-2 挠度计位移示值误差要求

mE—弹性直线斜率 Rpb—规定塑性弯曲斜率 Rrb—规定残余弯曲强度 Rbb—抗弯强度 fbb—断裂挠度

挠度计也可以是一种装置,如管状移动装置,加装常规引伸计;利用百分表;以及利用试验机横梁位移,但应对试验机柔度等因素的影响加以修正。采用挠度计测量试样挠度时,挠度计对试样产生的附加弯曲力应尽可能小。

4.安全防护装置

弯曲试验时应在试验装置周围装设安全防护罩,以防试样断裂碎片飞出伤害试验人员。

5.试样

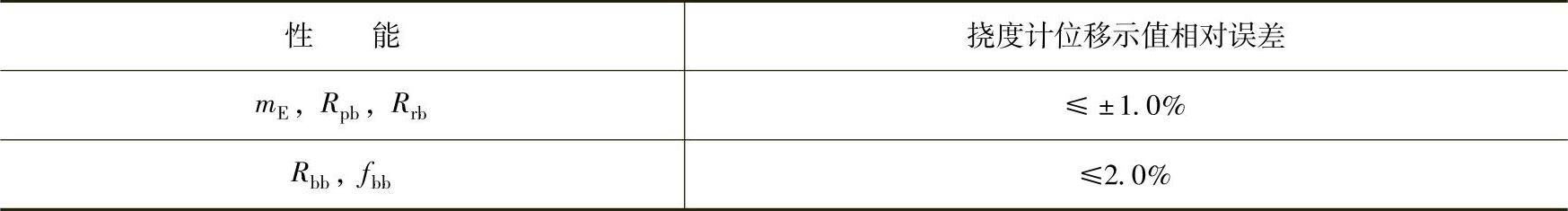

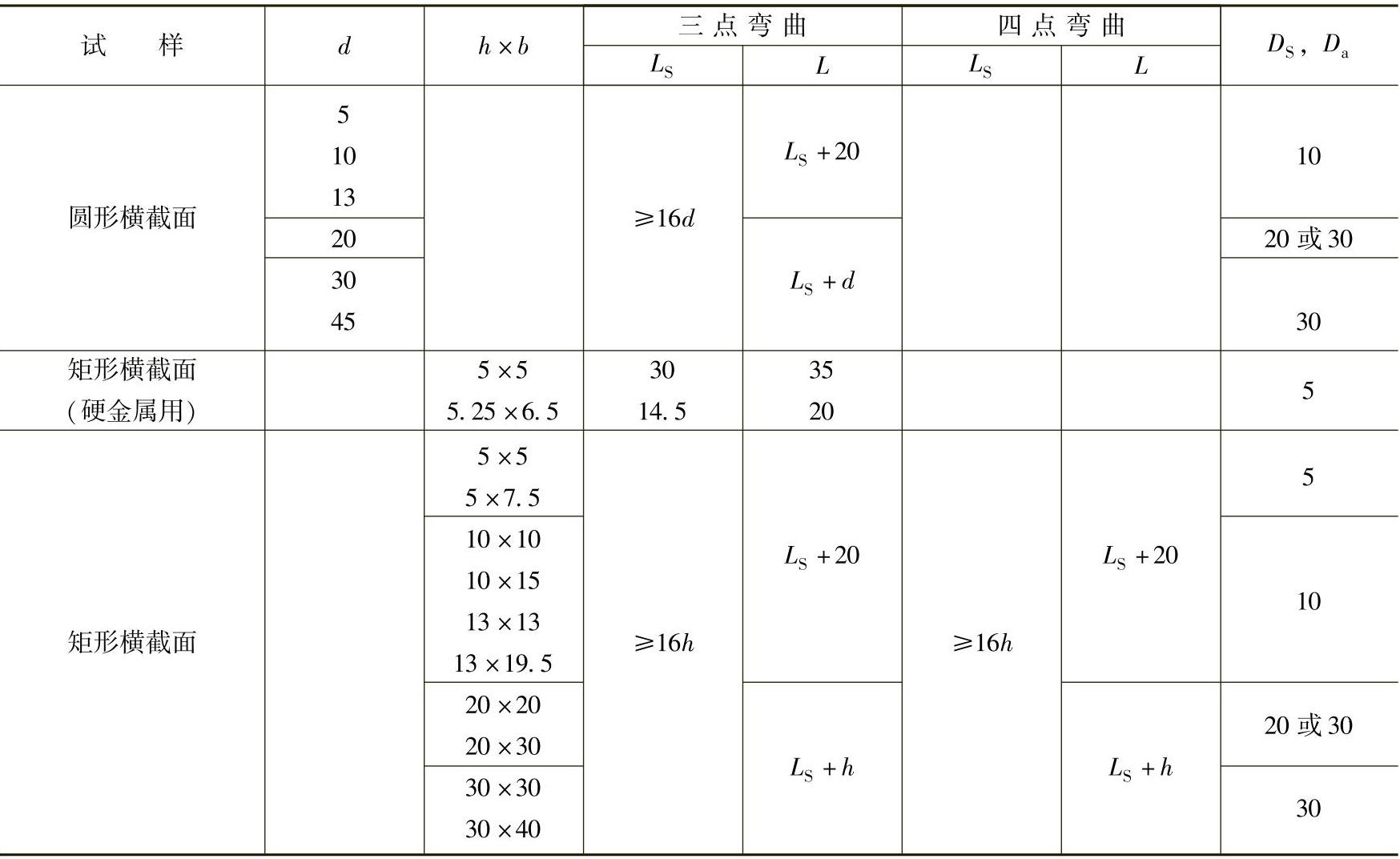

1)弯曲试验采用圆形截面和矩形截面试样。试样的形状、尺寸、公差及表面要求应按有关标准或协议的规定。如无规定,可根据材料和产品尺寸从表8-3或表8-4中选用合适的试样尺寸。

表8-3 圆形和矩形横截面试样的尺寸 (单位:mm)

d—试样直径 h—试样高度 b—试样宽度 LS—跨距 L—试样长度 DS—支承辊直径 Da—施力辊直径

表8-4 薄板试样尺寸 (单位:mm)

2)试样数量:对于圆形、矩形横截面试样,一般每个试验点需试验3个试样;对于薄板试样,每个试验点至少试验6个试样,试验时,拱面向上和向下各试验3个试样。

6.试验条件

试验应在室温10~35℃下进行。试验时,弯曲应力增加速率应在3~30MPa/s范围内的某个速率下尽量恒定。

7.弯曲力学性能指标的测定

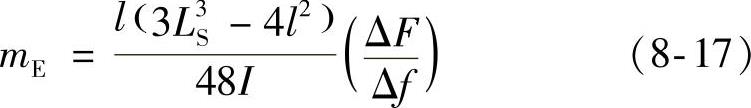

(1)弹性直线斜率mE的测定

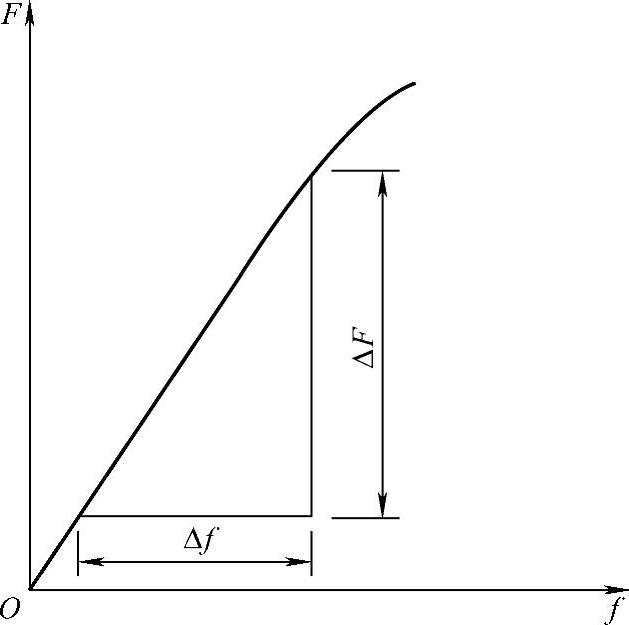

1)可以采用三点弯曲试验的图8-13b或四点弯曲试验的图8-14b的测量方式(全挠度测量方式)进行测定。试验时对试样连续施加弯曲力,同时自动记录弯曲力-挠度曲线,直至超过弹性变形范围。在曲线上读取弹性直线段的弯曲力增量和相应的挠度增量,如图8-21所示。按式(8-16)或式(8-17)计算弯曲应力-应变曲线的弹性直线斜率mE。

三点弯曲试验采用图8-13b测量方式:

四点弯曲试验采用图8-14b测量方式:

式中的I按式(8-18)或式(8-19)计算:

圆形横截面试样:

矩形横截面试样:

图8-21 图解法测定弹性直线段弯曲力增量和挠度增量

2)可以采用三点弯曲试验的图8-13c或四点弯曲试验的图8-14c的测量方式(部分挠度测量方式)。试样对称地安放于弯曲试验装置上,将挠度计装在试样上,挠度计标距的端点与最邻近支承点或施力点的距离应不小于试样的高度或直径。对试样连续施加弯曲力,同时自动记录弯曲力-挠度曲线,直至超过弹性变形范围。在记录的曲线上读取直线段的弯曲力增量和相应的挠度增量,如图8-21所示。按式(8-20)或式(8-21)计算弯曲应力-应变曲线的弹性直线斜率mE。

三点弯曲试验,采用图8-13c测量方式:

四点弯曲试验,采用图8-14c测量方式:

注意:可以借助直尺直观判定图8-21的最佳弹性直线段,且可以延长最佳弹性直线段,在较大增量范围内,读取弯曲力增量和相应的挠度增量。

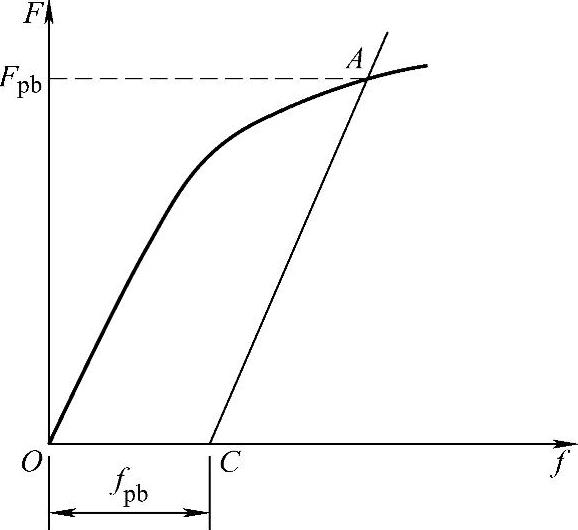

图8-22 图解法测定规定塑性弯曲力(https://www.daowen.com)

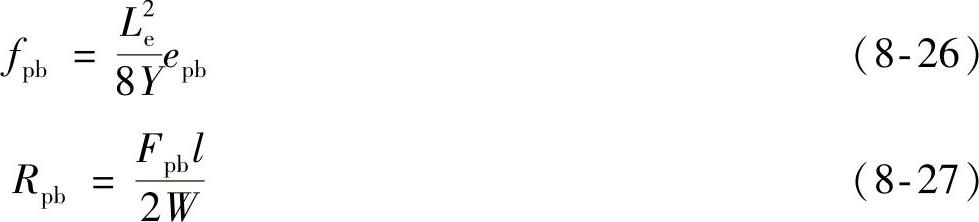

(2)规定塑性弯曲强度的测定 使用图解方法进行测定。将试样对称地安放于弯曲试验装置上,对试样连续施加弯曲力,采用自动方法记录弯曲力-挠度曲线。在曲线图的挠度轴上取C点,C点与原点O的距离相应于达到规定塑性弯曲应变(epb)时的挠度fpb。根据所采用的测量方式,fpb按式(8-22)、式(8-23)、式(8-25)或式(8-26)计算。过C点作弹性直线段的平行线CA交曲线于A点,A点所对应的力为所测规定塑性弯曲力,如图8-22所示。规定塑性弯曲强度按公式(8-24)或式(8-27)计算。

1)三点弯曲试验:

采用图8-13b的测量方式时

采用图8-13c的测量方式时

2)四点弯曲试验:

采用图8-14b的测量方式时

采用图8-14c的测量方式时

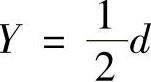

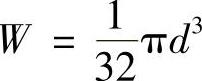

3)式(8-22)~式(8-27)中的Y和W为:

对于圆形横截面试样, ,

, 。

。

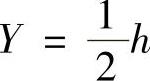

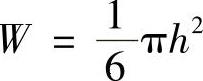

对于矩形横截面试样, ’

’ 。

。

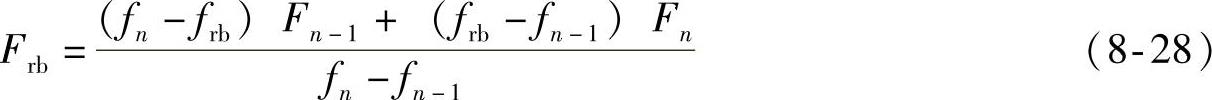

(3)规定残余弯曲强度的测定 将试样对称地安放于弯曲试验装置上,并对其施加相应于预期Rpb0.2的3%的预弯曲力F0,测量跨距中点的挠度,记取此时挠度计的读数作为零点。对试样连续或分级施加弯曲力,并将其卸除至预弯曲力F0,测量残余挠度。反复递增施力和卸力,直至测量的残余挠度达到或稍超过规定残余弯曲应变相应的挠度。用线性内插法按式(8-28)求出相应于规定残余弯曲形变的弯曲力Frb。

1)残余挠度frb按式(8-29)或式(8-30)计算。

三点弯曲试验,采用图8-13b的测量方式时

四点弯曲试验,采用图8-14b的测量方式时

2)规定残余弯曲强度按式(8-31)或(8-32)计算。

三点弯曲试验时:

四点弯曲试验时:

注意:1)用此法测定的规定弯曲强度值与用拉伸试验方法测定的规定残余延伸强度值不一定相等。

2)测定真实规定残余弯曲强度的方法见YBT 5349—2014附录A。

3)如果试样在未达到规定的残余弯曲应变之前已断裂,此试样无可测的规定残余弯曲强度性能。

(4)抗弯强度的测定 将试样对称地安放于弯曲试验装置上,对试样连续施加弯曲力,直至试样断裂。从试验机的力指示装置上或从记录的弯曲力-挠度曲线上读取最大弯曲力Fbb,按式(8-33)或式(8-34)计算抗弯强度。

1)三点弯曲试验时

2)四点弯曲试验时

注意:测定真实抗弯强度的方法参见YBT 5349—2014附录A。

(5)断裂挠度的测定 将试样对称地安放于弯曲试验装置上,按图8-13b或图8-14b方式,对试样连续施加弯曲力,直至试样断裂,测量试样断裂瞬间跨距中点的挠度,此挠度即为断裂挠度fbb。

注意:对比试验时应采用同一试验方式。

测定断裂挠度一般可与测定抗弯强度在同一试验中进行。如果利用试验机横梁位移来测定断裂挠度,应修正由于试验机柔度等因素的影响,除非已经证明其影响可忽略。

(6)弯曲力学性能自动测定装置的使用 可以使用自动装置,例如微处理机等,自动测定标准中所规定的一项或几项弯曲力学性能而无须绘出弯曲力-挠度曲线。

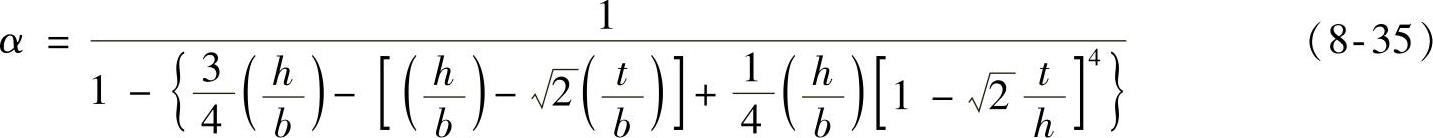

(7)倒棱的修正 硬金属试样的四个相邻侧面的表面粗糙度Ra值的最大值为0.4μm,4条长棱应进行45°角倒棱,倒棱宽度不应超过0.5mm。倒棱磨削及加工方向与试样长度方向相同。

倒棱后,测定的弹性直线斜率和抗弯强度应进行修正。矩形横截面试样的四条长棱经45°倒棱后,用试样倒棱前名义横截面尺寸计算弹性直线斜率和弯曲应力(包括抗弯强度)等性能时,其值偏小,应进行修正。修正方法是将式(8-35)计算得到的修正系数乘以用名义横截面尺寸计算的性能值。

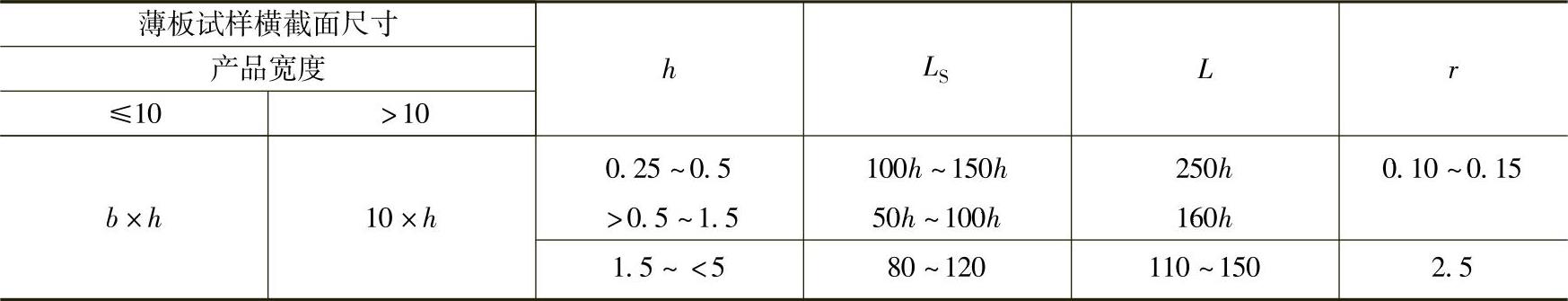

8.试验结果数值的修约

试验结果数值应按照相关产品标准的要求进行修约。如未规定具体要求,应按表8-5的要求,使用GB/T 8710规定的方法进行修约。

表8-5 数值修约