13.4.4 试验程序

为获得J与Δa的关系曲线,可采用多试样法或单试样法。多试样法一般需要7个或更多形状及几何尺寸相同的预制裂纹试样,预制裂纹长度应尽可能相同,分别加载到不同的裂纹扩展量,用工具显微镜在断口上测定裂纹长度,保证合格的试验数据点不少于4个,然后把测得的J与Δa作图,得到JR曲线。单试样法采用单个试样用弹性柔度或与之相当的其他间接方法求出裂纹长度及扩展量。

1.试样测量与安装

测量试样尺寸B、W、BN,精确到0.05mm或测量尺寸的0.5%,取其中之较大者。调整夹头,使上、下加载杆对中。试样应装在夹头的正中。把COD规装在刀口上,并轻轻摇动COD规,检查是否安装稳妥。

2.多试样法试验程序

1)将试样形状、尺寸相同,初始裂纹长度相近的几个试样加载到预先选定好的不同位移水平,加载速率应使达到0.4PL的时间为1~10min。

2)第一个试样应加载到P-Δ曲线到达最大载荷并刚刚开始下降时卸载。根据记录的P-Δ曲线,估计下一个试样加载终止的位移量。

3)将试样卸载,采用二次疲劳或热着色法勾画出裂纹前缘。对于钢和钛合金可在300℃或其他温度下热着色10min,二次疲劳方法的最大疲劳载荷不允许超过卸载点载荷的90%。

4)将试样拉断或压断,显示裂纹前缘。断口上平坦区边缘为裂纹稳定扩展起点,热着色的终点为裂纹扩展的终了位置。

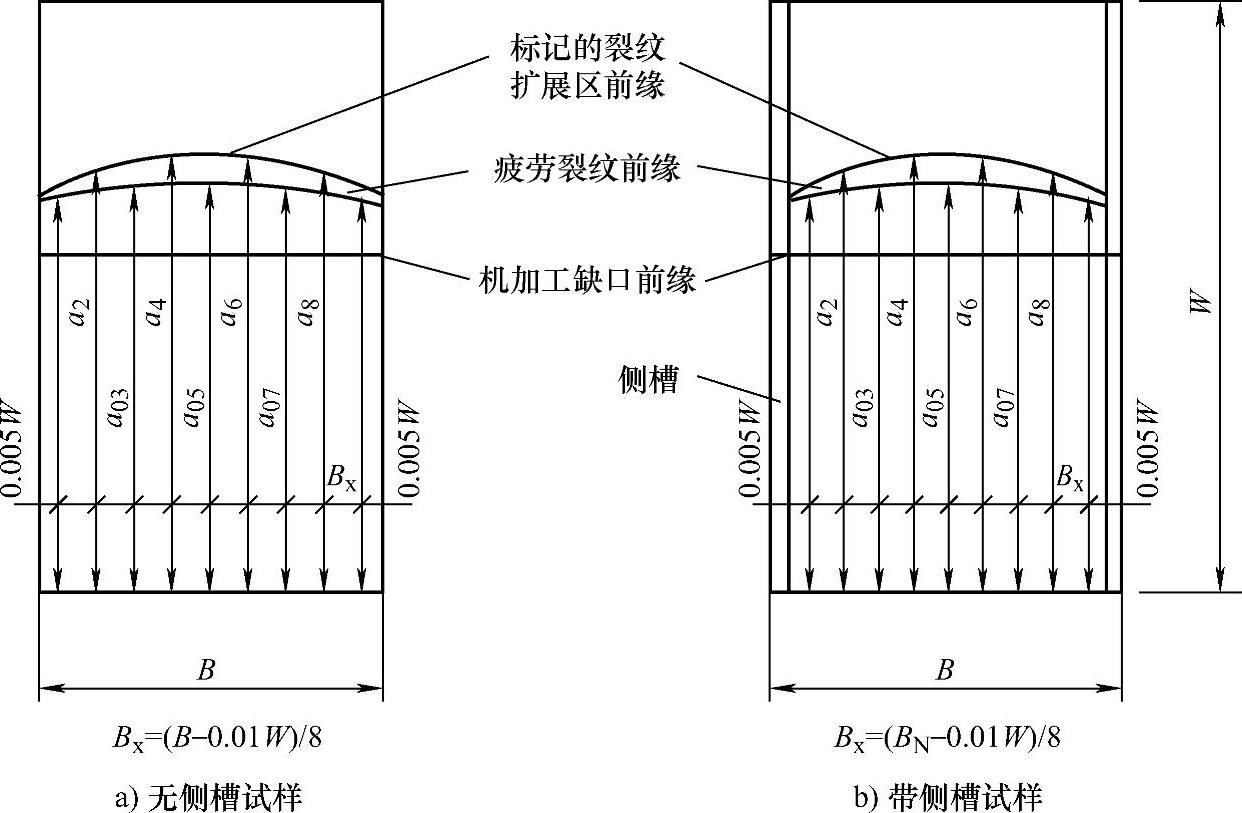

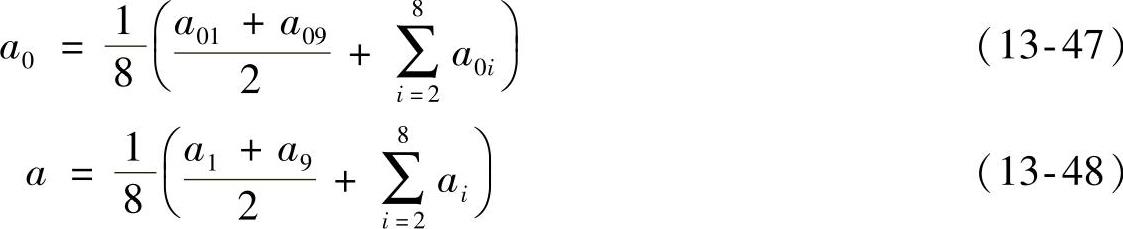

5)沿裂纹前缘和标记出的裂纹缓慢稳态扩展区的前缘,按图13-25所示,在等间隔的九点上测量裂纹尺寸ai(i=1,2,3,…,9)。测量仪器的精度应不低于0.025mm。

图13-25 裂纹长度测量

6)将靠近表面的两个测量结果取平均值,再求出它与其余测量结果的平均值,按式(13-47)和式(13-48)计算a0和a。

7)按式(13-49)计算裂纹扩展量。

Δa=a-a0 (13-49)(https://www.daowen.com)

8)确定下一个试样加载的位移值,以便获得合适的裂纹扩展量,重复上述2)~8),直至得到四个或更多个满足规定的合格数据点为止。

3.单试样法

单试样法是用一个试样,根据卸载再加载过程中弹性柔度的变化,或用其他方法得到JR曲线。试样加载时,加载速率应为使达到0.4PL(试验温度下)的时间在1~10min范围内。卸载再加载的速率应低,以能准确估计裂纹长度为准。试验按下述步骤进行:

1)按相应公式和计算方法,根据初始弹性柔度估算初始裂纹长度a0,此时,最大载荷应控制在(0.1~0.4)PL范围内。

2)为估算初始裂纹长度a0,柔度测量至少应重复三次。a0的单次测量值与平均值之差不应大于±0.002W。

3)估算好初始裂纹长度后,将载荷降低,但仍应保持夹具对中。

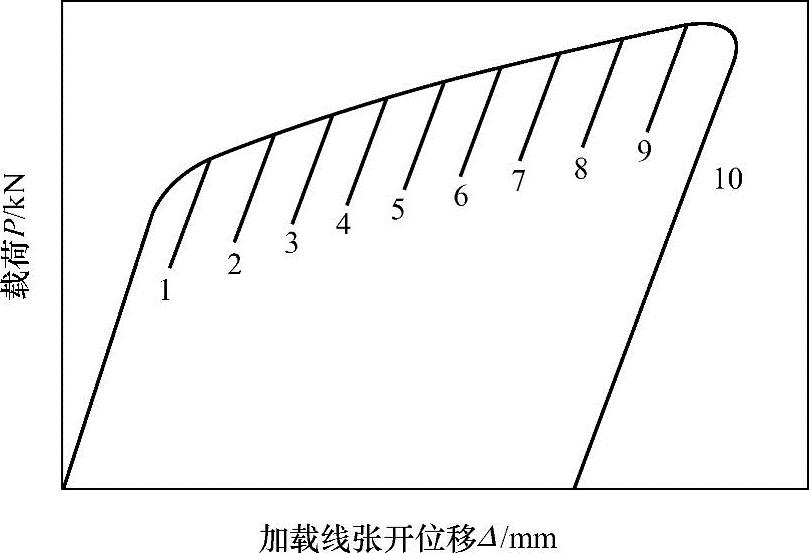

4)重新将试样加载,并按图13-26所示,对试样进行8~10次卸载再加载试验。

图13-26 单试样法加载卸载示意图

5)卸载再加载的最大范围应不低于0.2PL,或不小于当时载荷的50%,取其中较低者。最后一次卸载时,将载荷直接降至零。

6)在开始卸载再加载试验前,将试样在恒位移控制下保持一段时间,以避免有些材料可能因载荷松弛效应而使卸载斜率呈现与时间相关的非线性。

7)卸载再加载的位置应使J-Δa图上至少有4个数据点满足有效性规定。为此,在裂纹扩展稳定阶段,宜均匀分布8个或更多个数据点。

8)卸载后对试样进行热着色,勾画裂纹扩展终止时裂纹前缘。

9)将试样拉断或压断。

10)测量裂纹长度ai(i=1,2,3,…,9)。

11)计算裂纹扩展量Δa。