二、成型工艺

瓷器按成型方法可分为圆器、琢器两大类。圆器指碗、盘类器物,能一次拉坯成型,成型方法主要用辘轳车拉坯成型法;琢器指方形和多边形等形状不规则的器物。琢器中的圆形部分与圆器一样,也为拉坯成型,不同之处是琢器的成型工序更复杂,遇到一些异形器物还需使用雕镶、模制、手捏成型、泥板成型等工序(图1-130)。“圆器之制不一,其方瓣棱角者,则有镶嵌印削之作。则浑圆之器,又用轮车拉”[109],“凡造瓷坯有两种,一曰印器,如方圆不等瓶、瓮、炉、盒之类,御器则有瓷屏风、烛台之类。先以黄泥塑成模印,或两破或两截,亦或囫囵,然后埏白泥印成,以釉水涂合其缝,烧出时自圆成无隙。一曰圆器,凡大小亿万杯、盘之类,乃生人日用必需。造者居十九,而印器则十一。造此器坯,先制陶车”[110]。关于琢器的成型工序,唐英在《陶冶图说》第七条“琢器做坯”中详细说道:“瓶、罍、樽、彝皆名琢器,其浑圆者亦如造圆器之法。用轮车拉坯,俟其晒干,仍就轮车刀旋定样之后,以大羊毛笔蘸水洗磨,俾光滑洁净,然后吹釉入窑即成白器……其镶方棱角之坯,则用布包泥,以平板拍练成片,裁成块段,即用本泥调糊粘合。另有印坯一种,系从模中印出,制法亦如镶方、镶印二种,洗补磨擦与圆琢器无异。凡此坯胎有应锥拱、雕镂者,俟干透定稿,以付专门工匠为之。”[111](图1-131)现将宋代景德镇窑圆器成型方法及工序介绍如下:

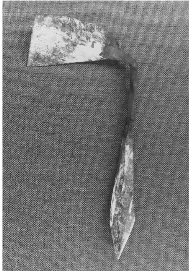

图1-130 板刀(琢器利坯刀之一)

1.拉坯工序

拉坯是瓷器成型的重要方式之一,由于年代久远,宋代的制瓷工具留存不多,或腐朽消失,或散落各处,故当时的拉坯成型工序无法复原,但景德镇千年制瓷工艺一直在传承发展,拉坯成型工艺大同小异,只是在不同时期有些细微差别,比如陶车,宋至明清结构基本一致,只是陶车的安放位置由高到低:从宋代在地面上70厘米左右,转变为清代的仅位于地面上20厘米左右,清后期落于地面以下7~10厘米,相应地,拉坯及利坯姿势从站姿转变为坐姿。另外,宋代的做坯程序有细微变化,宋早期的碗盘类圆器主要有拉坯、挖足等工序,器胎多较厚,有显著的“湿泥定型”的痕迹;宋中期,增加了修坯工序,成型方法是先拉出毛坯,毛坯干燥后再用铁刀旋削,器物坯胎出现了明显的等距离旋纹,器物就比宋早期的器物滑腻细薄规整得多,器型较宋初的秀丽,透光度高的坯胎因其器璧薄腻而更显玲珑剔透。南宋时期更是出现了印坯工艺(图1-132),现以碗为例将宋代景德镇拉坯成型工艺流程介绍如下:

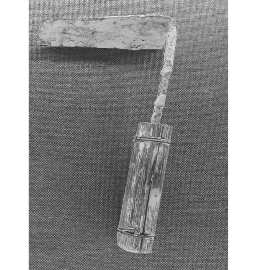

图1-131 整坯刀(琢器所用工具)

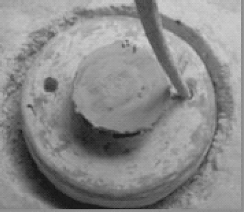

图1-132 印坯的模具(现代)

做坯之前,须从储泥房取出若干经过踩练、拍打、陈腐之后的泥料,放于一张长形的凳上(俗称码头)操作,凳面上垫有青石板或一块白布,操作人员骑在凳上,两手同时用力将泥团揉压,依次将空气挤出来。搓揉成长条形后,渐渐缩短立起进行第二次搓揉,反复几次后,泥料揉妥,即可开始做坯。做坯又叫拉坯,拉坯一般要经过这样几个步骤:

①放尺

湿坯晾干后,由于水分流失,干坯的尺寸会缩小,在窑炉中焙烧时会进一步缩小,唐英在《陶冶图说》说到圆器修模时涉及了泥料特性:“器模子必须与原样相似,但尺寸不计算放,则成器比较原样收小,盖成坯泥松性浮,一经窑火松者紧、浮者实。一尺之坯止得七八寸之器,其抽缩之理然也……此行工匠务熟谙窑火、泥性,方能计算加减以成模范。”故在做坯前需根据泥料性能、产品规格及器型放好尺,一般情况下,泥坯的尺寸须比成瓷放大20%~25%。

②上陶车

“车如木盘,下设机局,俾旋转无滞,则所拉之坯,方免厚薄偏侧。”[112]先用搅车棍的一端插入车盘上的浅坑中将车启动,待车盘转速达到要求时,将搅车棍放下,开始揉练泥团(图1-133[113])。

图1-133 拉坯工序(现代仿古)

图1-134 拉坯工序(现代仿古)

③揉练泥团

车盘旋转起来后,速将泥团摔搭于车盘中心,双手蘸水将泥团包紧,用力向下揉挤,挤成圆墩后,再向上揉抱挤拉。这样反复揉练三次后,即可。揉泥在成型工艺中是较重要的一环,泥团经过手工搓揉,可消除泥料中的空气及因摔搭而产生的应力或断层,同时能进一步使泥料中的水分均匀分布。

④拉坯

关于拉坯(图1-134),《陶冶图说》第六条“圆器拉坯”中记载:“另有泥匠抟泥融结置于车盘,拉坯者坐于车架,以竹杖拨车使之轮转,双手按泥,随手法之屈伸收放以定圆器款式,其大小不失毫黍。”[114]“凡造杯盘,无有定型模式,以两手捧泥盔冒之上,旋盘使转,拇指剪去甲,按定泥底,就大指薄旋而上,即成一杯碗之形……功多业熟,即千万如出一范。凡盔冒上造小坯者不必加泥,造中盘、大碗则增泥大其冒,使干燥而后受功。”[115]根据文献所载,加上对景德镇传统拉坯工序的考察,宋代景德镇窑的拉坯工序可还原如下:将揉好的泥团用力摔打在转盘中央,即对应于盔帽(轴顶冒)的位置。由一人用短竹或木棍拨动转盘上的圆孔,使之快速持久转动(转速达到每分钟90周以上,才能使坯体成型),拉坯工利用车盘旋转的动势,用手蘸水将泥向上捧起,使泥团在车盘中心竖起变得细长,再用手掌徐徐向下压,又使坯泥变成粗短扁平状,这样数次反复将坯泥在车上揉挤,以便进一步消除泥头中的积水和气泡,接下来便可以开始拉坯了。拉坯时,根据碗的造型和规格计算坯体的大小,如果拉制的是小杯子,则每次所用泥料较少,不需超出盔帽的位置;如果拉制的是中盘和大碗,则泥料较多一些,通常要超出盔帽的位置。接下来用双手按住泥底,随大拇指薄旋向上,再用双手捏住泥柱上端,徐徐向两边拉成喇叭状,然后一手在碗内从内造型,一手在碗外从外托拉泥坯,按碗壁的弧度拉出碗形,两手用力,速度、动作均须一致,另外要用竹片校正碗壁的曲线和口径大小。拉成粗坯后,在碗的足部用手指把泥捏断,俗称栽坯。需注意的是,上述《陶冶图说》说到“拉坯者坐于车架”,这是清代拉坯的姿势,宋代应该为站姿,站在陶车前拉坯,宋代的陶车高出清代的许多。

⑤晒坯

“大小圆器拉成水坯,俟其潮干”[116],拉成水坯后,坯体并不能立即上内范,而是要将坯体晾到以坯泥不粘手为宜,而且坯体不能直接在太阳下暴晒,应置于阴凉通风处自然阴干。

⑥挖足

待坯体半干时,则进行挖足,将拉坯时器物底部留下的多余泥巴切削掉一部分,挖成器物底足。如今,挖足又称为挖坯或剐坯(图1-135)。

⑦印坯

图1-135 挖足

图1-136 印坯模具(现代)

古文献称之为“过内范”,印坯是器物定型的阶段,由于栽在条板上的坯均有不同程度的变形,因此,必须在模子上印坯定型。模子为印坯工具,古文献称之为“印坯内范”,主要是指一些碗、盘类器物在拉成水坯待干后,套在阳模母范上拍打定型的模具。在阳模上刻上花纹,其又变成了器物内壁装饰的模范。其形状通常为一个球体,其顶端是按照坯体尺寸旋削加工的器物内形(如同现在的阳模)。关于模具,唐英在《陶冶图说》第五条“圆器修模”中谈及模具的重要性及必要性:“圆器之造,每一式款,动经千百,不模范式款断难画一。其模子必须与原样相似,但尺寸不计算放大,则成器必较原样收小……欲求生坯之准,必先模子是修,故模匠不曰造,而曰修。凡一器之模,非修数次,其尺寸、款式烧出时定不能吻合。此行工匠务熟谙窑火、泥性,方能计算加减以成模范。景德一镇,群推名手,不过三两人。”[117](图1-136)

印坯时,“用修就模子套坯其上,以手拍按,务使泥坯周正匀均,始褪下阴干以备旋削。其湿坯不宜日晒,晒坼裂”[118],即将模子放在石板上,将晾干的坯体刷过水后覆于模上定位,用木板拍打坯底,使之紧固,然后双手揉整底部,再用双手拍打坯体外壁,边拍打边转动,做到用力均匀,至坯体的内形与模型完全吻合,即可脱模。待坯体晾干后,须按上法再印一次。如《天工开物·陶埏》所言:“微晒留滋润,又一印,晒成极白干,入水一汶。”[119]印坯可以起到平整变形的泥坯的作用,使之规格一致。

⑧利坯

泥坯印好后,还需经过利坯(修坯),操作顺序大致为:上陶车,启动车盘,待转速达到要求时,将坯件覆放于利头上,通过旋转调整重心,使其平稳地随着利坯车旋转。木桩的顶端呈圆球形,并根据坯体的粗细在其上包裹丝帛,以防坯体损坏。然后用坯刀将坯底圈足部分利出一凸起的柄,再按坯体的曲线运刀,利出坯体的外部造型,此为粗修。粗修后须进行捺水,荡内釉,稍干后再进行精修。精修后的坯胎要求形态标准,刀路均匀平整,厚薄得当。利坯工艺在《天工开物·陶埏》中有记载:“入水一汶,漉上盔冒,过利刀二次。”[120]也就是说,利坯之前,还需先将坯体润湿,并放置在大圆盘对应于盔帽的位置,然后进行两次利坯。利坯和拉坯都用陶车,只是利坯所用陶车的转盘中心“立一木桩”,木桩就是利头,宋代窑址上发现的都为瓷质利头,木质利头年久腐朽已不复见,而且应该清代才用木质利头。利坯主要是通过利坯铁刀对坯体的内外壁进行修整(图1-137)。北宋鄱阳人彭汝砺曾亲眼见到景德镇的拉坯、利坯工序,在《答赵温甫,见谢茶瓯韵》诗中云:“我昔曾涉昌江滨,故人指我观陶钧。庞眉老匠矜捷手,为我百转雕舆轮……”[121]

图1-137 利坯工序(现代仿古)

图1-138 荡釉盏(施内釉工具)

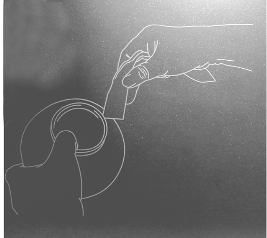

⑨施釉

利好后的坯胎还需进行施釉,需经过这几道程序:a.捺内水:用毛笔蘸水擦洗坯体内壁,清除尘垢,使内壁光滑;b.施内釉(图1-138):宋代采用荡釉的方式。操作时,右手持釉勺先把釉浆搅匀,左手拿坯,右手舀釉,坯口与釉勺口斜对,釉浆自坯体中心浇进,连续2至4次,前几次浇时需将手腕轻轻旋转,最后一次需将手腕使劲旋转,使坯体内壁直至口沿布釉均匀平整,不积釉,不欠釉(图1-139);c.捺外水:捺时需清除坯体外部灰尘,使坯体外表光滑,坯体外部若有明显毛孔,要用泥浆补平;d.施外釉:宋代采用蘸釉的方式。操作时,右手持蘸釉钩托稳坯的底部,左手大拇指顶住坯体外部启动坯底,其他四指顶住坯体内底,然后将坯浸入釉盆内,使坯体口沿与盆内釉面持平(图1-140)。至此,一套瓷器成型工艺流程基本完成,施釉后的坯胎晾干后即可入窑烧造了。用毛笔蘸水拭刷器物内外表面,当地人称之为“补水”,作用是将表面刷光,并将一些细微小孔填平。(https://www.daowen.com)

图1-139 荡釉

2.拉坯工具

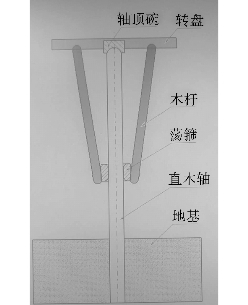

“造此器坯,先制陶车”[122],陶车,又称坯车,古称辘轳或陶钧,是陶瓷成型过程中拉坯、利坯的机械工具,约出现于新石器时代晚期。“利坯、车坯、釉坯之有其法”[123],陶车有利坯(旋坯)车、拉坯车之分,结构大同小异,只是利坯车较拉坯车高少许,并且上面放置了利头。陶车主要由直木立轴、车盘两部分组成,车盘置于(直木)立轴之上组成陶车,然后将陶车放在车坑内。《陶冶图说》等古文献将陶车分为木盘与机局两部分,如“坯车如圆木盘,下设机局,旋转甚便”,这是将车盘中的木盘独立出来,将车盘的其他部件和直木轴组成了机局。本文为了表述方便,还是将陶车分为直木立轴、车盘两部分,另外还有放置陶车的车坑,其结构分别如下:

①直木轴

直木轴为一段直径约4厘米、长约1.7米的圆形木棍,将其五分之三埋于地下,用碎石块将圆木四周塞紧夯实,以确保陶车在旋转时不晃动。该圆木的上端需刨成上细下粗的圆柱形,并将顶端锯成凹形,以便插入另一根底端为凸形的圆木。该凸形圆木又称立轴顶,长约15厘米,直径约4厘米,将其底端做成弹头凸形,然后将凸形弹头嵌入直木轴顶部的凹形内,再用两根麻绳一上一下将镶嵌处牢牢固定。之所以要单独做一个立轴顶,是因为木质的容易损坏,以便磨坏时更换。

②车盘

图1-140 蘸釉钩(施外釉工具)

车盘主要由一大一小两木质圆盘、轴顶帽、木杆、荡箍、短竹棍组成(图1-141)。先用数块厚3~5厘米的木板拼成一块直径为1.1米左右的大圆板,在大圆板正面距边沿10厘米处凿一圆形浅坑(用竹棍拨动圆盘之用),再在大圆盘背面中央挖出一圆形浅坑,将底为圆形的瓷质轴顶帽嵌入浅坑内。另外,在该圆形浅坑四周安上四根厚约7厘米、长约1.2米的方扁形木杆(起平衡、定位作用),这四根木杆的尾端嵌入直径约12厘米的瓷荡箍内(直木轴也在荡箍内,四根木杆环绕其四周),再用麻绳在嵌荡箍处将四根木杆箍紧,以免荡箍动摇倾斜。在大圆盘正下方另有一小圆盘,其中心有一圆孔,其大小刚好可以穿过直木轴及那四根木杆,上下两圆盘用短竹棍连接固定,至此,车盘就做好了,将其置于立轴之上。关于陶车的机构,宋应星《天工开物·陶埏》有载:“车竖直木一根,埋三尺入土内,使之安稳。上高二尺许,上下列圆盘,盘沿以短竹棍拨运旋转,盘顶正中用檀木刻成盔头冒其上。”[124](图1-142)

图1-141 《陶埏》中的拉坯及利坯工艺

图1-142 陶车构造示意图

陶车上的重要零件有轴顶帽和荡箍,分别介绍如下:

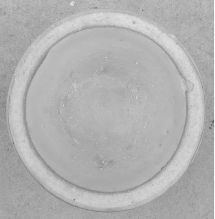

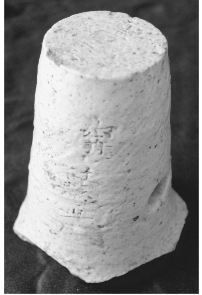

轴顶帽:陶车上的一个重要零件,又称“轴顶碗”,呈帽子形,底面有一锅底状凹窝,凹面施釉,比较光滑,制作规整(图1-143、图1-144)。轴顶帽镶嵌固定在陶车转盘背面的中心部位,凹窝扣在直木轴的顶端。轴顶帽是使陶车旋转的关键零件,轴顶帽内面的圆度及光滑程度对陶车木盘的平稳旋转及转速有很大影响,其质量与性能的好坏直接关系到器型的规整程度。宋代的轴顶帽为瓷质(清代官窑用檀木制作),关于轴顶帽,民国初期,向焯在《景德镇陶业纪事》中说:“车为木制圆盘,下设直轴,盘底木圆柱,中心嵌以瓷质覆盂,笼于轴上,旋转甚便。”[125]轴顶板盏(图1-145),又称“正中”,应是一种置于陶车基座与直木轴之间、用于定位与减少摩擦的陶车部件。使用轴顶帽,直木轴不转;使用“正中”,则直木轴转动,应是不同功能的陶车使用不同的方法。

图1-143 轴顶帽正面

图1-144 轴顶帽背面

图1-145 轴顶板盏

荡箍:陶车上的一个重要零件,荡箍呈扁矮的圆筒状,瓷质,内侧面施釉,制作规整,安套在陶车直木轴的下部,其作用是使转盘保持平正位置,使陶车稳固,是使陶车平稳旋转的重要部件(图1-146)。

图1-146 荡箍

图1-147 剐坯刀

③车坑

在立轴四周,挖一深约1.2米、边长约1.3米的圆形坑,其面积略大于木盘的面积,坑底、坑壁均用砖或石块砌筑。车坑做好后,将陶车置于其中。由于陶车的木轴长约170厘米,其五分之三被埋于坑内,高出地面70厘米左右,此高度恰好适合工匠站在车旁进行操作。

3.利坯工序及工具

①剐坯刀

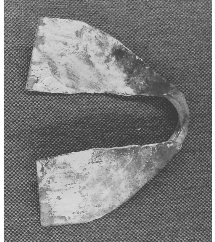

剐坯刀(图1-147)是圆器用的一种剐坯底(坯足)的工具,其形分两叶,提梁连接,一边为平口,一边为尖口。剐坯俗称“挖坯”,拉成的坯为实底足,通过剐坯形成足沿见底。剐坯工右手握坯刀,左手提坯放在利坯车的利头上。剐坯要经过七个步骤。

②利坯刀

圆器用的一种修坯工具,其形分两叶,中间有提梁连接,形状似蝴蝶,故又称蝴蝶刀。因为坯胎器型大小不同,因而利坯刀有不同规格尺寸。图1-148中的利坯刀主要用于修整圆器外形,不修整内形。

图1-148 利坯刀

图1-149 瓷质利头(底部残)

③利头

利头,置于陶车转盘上,可以自由拆装,是一种用于坯胎挖足及利坯的专用陶车部件,其功能与《天工开物》“利坯图”之陶车上的“木桩”相同,又如《景德镇陶录》所云:“坯之尺寸定于模,而光平必需旋削。旋工亦用轮车,惟中心立一木桩,桩视坯之大小,其顶浑圆,名曰‘顶钟’,裹以丝绵,恐损坯也。将坯扣合桩上,拨轮使转,用刀旋削,则器之里外皆光平矣。”[126](图1-149)