5.3.2 喷射混凝土施工

采用喷射混凝土作为隧道工程Ⅱ~Ⅴ级围岩中临时性和永久性支护,也可以与各种形式的锚杆、钢纤维、钢拱架、钢筋网等构成复合式支护结构。它除用于地下工程外,还广泛应用于地面工程的路堑边坡防护与加固、基坑防护、结构补强及矿山、水利、人防工程等。随着施工工艺、施工机械的研究和应用,喷射混凝土作为新型材料、新型支护结构和新的施工工艺,将有更为广阔的发展前景。

采用喷射混凝土作隧道支护的主要优点如下:速度较快,支护及时,施工安全;支护质量较好,强度高,密实度好,防水性能较好;省工,操作较简单,支护工作量减少;省料,不需要进行对边墙后及拱背作回填压浆等;施工灵活性很大,可根据需要分次喷射混凝土追加厚度,满足工程设计与使用要求。

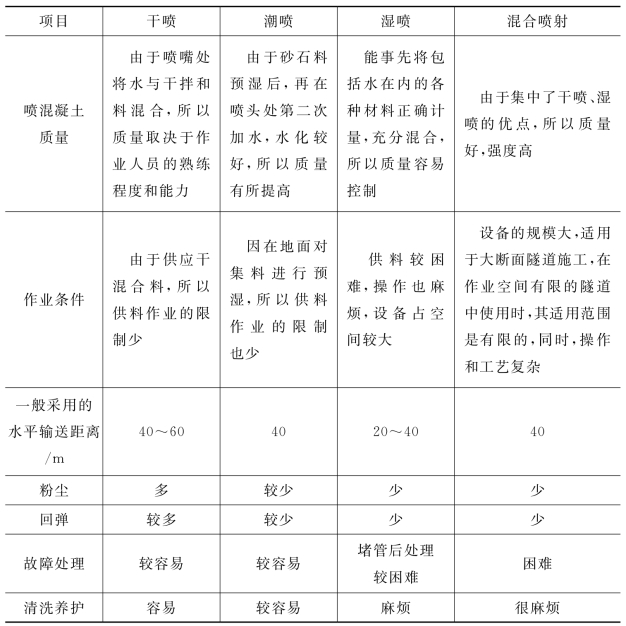

工艺流程的投料程序不同,尤其是加水和速凝剂的时机不同,喷射混凝土施工方式也不同,具体可分为干喷、潮喷、湿喷、混合喷射等。

干喷是用搅拌机将集料和水泥拌和好,投入喷射机料斗,同时加入速凝剂,用压缩空气使干混合料在软管内呈悬浮状态,压送到喷枪,在喷头处加入高压水混合,以较高速度喷射到岩面上。

干喷缺点是:产生水泥与砂粉尘量较大,回弹量亦较大,加水是由喷嘴处的阀门控制的,水灰比的控制程度与喷射手操作的熟练程度有直接关系,但使用的机械较简单,机械清洗和故障处理较容易。水泥与砂石材料质量比宜为1∶4~1∶4.5;水灰比宜为0.4~0.45。

潮喷是将集料预加少量水,使之呈潮湿状,再加水泥拌和,从而降低上料、拌和和喷射时的粉尘,但大量的水仍是在喷头处加入和从喷嘴射出的,其潮喷工艺流程和使用机械同干喷工艺。目前隧道施工现场使用较多的是潮喷工艺。(https://www.daowen.com)

湿喷是将集料、水泥和水按设计比例拌和均匀,用湿式喷射机压送拌和好的混凝土混合料,压送到喷头处,再在喷头上添加速凝剂后喷出。湿喷混凝土的质量较容易控制,喷射过程中的粉尘和回弹量较少,是应当发展、推广应用的喷射工艺。但对湿喷机械要求较高,机械清洗和故障处理较困难。对于喷层较厚的软岩和渗水隧道,不宜采用湿喷混凝土工艺施工。水泥与砂石材料质量比宜为1∶3.5~1∶4;水灰比宜为0.42~0.5。

混合喷射(SEC式喷射)又称水泥裹砂造壳喷射法,分别由泵送砂浆系统和风送混合料系统两套机具组成。先是将一部分砂加第一次水拌湿,再投入全部用量水泥,强制拌和成以砂为核心外裹水泥壳的球体;然后加第二次水和减水剂拌和成SEC砂浆;再将另一部分砂石、速凝剂按配合比配料,强制搅拌成均匀的干混合料;再分别通过砂浆泵和干式喷射机,将拌和成的砂浆及干混合料由高压胶管输送到混合管混合,最后由喷头喷出。干混合料宜随拌随用。

混合喷射是分次投料搅拌工艺与喷射工艺相结合,其关键是水泥裹砂(或砂、碎石)造壳工艺技术。混合喷射工艺使用的主要机械设备与干喷工艺基本相同,但混凝土的质量较干喷混凝土的质量好,且粉尘和回弹量大幅度降低。混合喷射使用机械数量较多,工艺技术较复杂,机械清洗和故障处理较麻烦。因此一般只在喷射混凝土量大和大断面隧道工程中使用。

混合喷射混凝土强度可达到C30~C35,而干喷和潮喷混凝土强度较低,一般只能达到C20,以上几种喷射方式各有其特点,现归纳加以比较,列于表5.3中,以便于选用。

表5.3 各种喷射方式的比较