2.2.5 爆破施工

在地质灾害治理工程中,常用到的爆破方法有炮眼爆破、药壶爆破、深孔爆破、小洞室爆破、二次爆破、定向爆破及微差爆破等方法。选择爆破方法,应根据工程性质和要求、地质条件、工程量大小及施工机具等确定。在清方减载工程中,通常为小面积爆破,一般多采用炮眼爆破法施工。

1.炮眼爆破法

炮眼爆破法是在岩石内钻凿直径25~46 mm、深度1~5 m的炮眼,然后装入长药包进行爆破。具有操作简便、炸药消耗量较少,岩石破碎均匀,飞石距离近,不易损坏附近建筑物等优点。广泛用于各种地形或场地狭窄的工作面上作业,如岩层厚度不大的清方工程,冻土松动及大块岩石的二次爆破等。

(1)炮眼的布置。

布置炮眼位置时,应尽量利用临空面较大、较多的地形,或有计划地改造地形,使前一次爆破为后次爆破创造更多的临空面,以利提高爆破效果。炮眼方向应避免与临空面垂直,否则,会因炮眼轴线与最小抵抗线的方向一致,易造成“冲天炮”;炮眼方向应尽量与临空面平行,或与水平临空面成45°,与垂直临空面成30°。炮眼布置应避免穿过岩石裂隙,孔底与裂隙应保持20~30 cm距离以避免爆炸时发生漏气现象,影响爆破效果。

(2)炮眼深度L与最小抵抗线W的确定。炮眼深度视岩石硬度、梯段高度和抵抗线而定。

在坚硬岩石中L=(1.10~1.15)H

式中 Η——岩石梯段高度。

在中硬岩石中L=H

在松软岩石中L=(0.85~0.95)H

最小抵抗线W,也是随岩石硬度和梯段高度而定,一般取为

W=(0.6~0.8)H

炮眼间距的确定。炮眼布置一般为梅花形。炮眼间距α是依岩石特性、爆炸要求、炸药种类和起爆方法等确定。

对于火花起爆α=(1.4~2.0)W

对于电力起爆α=(0.8~2.0)W

炮眼的行距,可采用第一行炮眼的计算最小抵抗线W,若第一行各炮眼的W不相同时则取其平均值。炮眼爆破时,行距b计算一般采用下式计算。

采用抛掷爆破时 Q=qabL

采用松动爆破时 Q=0.33qabL

式中 α——炮眼间距;

b——行距;

L——炮眼深度。

在实际工作中,通常炮眼较多,一般不采用公式计算,而是根据炮眼深度和岩石情况,结合经验,装药量一般控制在炮眼深度的1/3~1/2左右。

(3)钻眼、装药及堵塞方法。

钻眼:钻眼可有人工和机械两种方法。

人工钻眼,仅当炮眼深度在3 m以内,炮眼数量不大或受施工场地条件限制的情况下采用。钻眼工具为钢钎,有冲钎法和锤击法,前者适用于松软岩石,后者可用于中等硬度以下的岩石。由于岩石的力学性能,其抗切与抗拉强度远比抗压强度低,因此,无论采用冲钎法或锤击法,在钻眼过程中都应不断使钢钎转动冲击,以利提高钻眼效率。

机械钻眼,常用电动凿岩机或风动凿岩机。

电动凿岩机使用较轻便,冲击频率为200~2 200次/min冲击功4.5 kg·m,钻眼深度4 m。但电钻易磨损,可用于松软岩土钻眼。

风动凿岩机,在工程中常采用手持式O1-30型、气腿式YT-25型及YT-23型风动凿岩机,操作简便。钻眼深度4~5 m,冲击频率1 700~2 100次/min,耗气量2.4~3.6 m³/min,使用气压0.5 MPa。适用于大量浅眼爆破和任何硬度的岩石凿眼。

装药和堵塞。钻眼后,在装药前应将炮眼内石粉、碎屑和泥浆除净。为防止炸药受潮,可在炮眼底部放置油纸或使用经过防潮处理的炸药。炮眼中可装药粉或药卷,应分几次装入,并用木棍轻轻压紧。起爆药卷(雷管)应置于装药全长的1/3~1/2处,应注意不能撞击或挤压,以防触及雷管而发生爆炸事故。

装药后,炮眼的堵塞一般均可就地取材,使用砂、黏土等易于充填密实、不漏气的材料,其配合比最好为1份黏土和2份或3份砂混合而成。堵塞应轻轻捣实保证长度,并须注意保护起爆导火线或雷管脚线。对于水平或斜炮眼可用黏土做成比炮孔略小、长100~150 mm的圆柱土条,土料要有塑性但不过湿,分节填塞。堵塞完毕,应对爆破网路做最后检查,并按爆破安全操作的有关规定进行爆破。

(4)爆破注意事项。

水压控制爆破的药包应有防水措施,宜用瓶装密封,以防受潮失效;当拟爆结构有孔洞时,应预先堵塞或用钢板补焊封闭,以提高爆破效果;位于地上的容器结构,应在四周设排水设施,以便爆破后水的排除;应在爆破壁面上覆盖轻型覆盖物(如荆笆、草席),以缓冲碎块抛速,但不宜用挡板等较重物体覆盖,防止爆炸时将挡板冲垮,冲向邻近建筑物造成损害。

2.爆破安全措施

爆破施工,应严格贯彻执行爆破安全规程和有关安全规定。切实做好爆破作业各项施工工序的操作检查处理,力求做到安全施工。

(1)爆破器材储存和运送的安全措施。

爆破器材仓库必须干燥、通风、温度保持在18~30 t之间,其周围5 m范围内,须清除一切树木和干草。仓库内须有消防设备。仓库必须离开工厂和住宅区800 m以上。炸药和雷管须分开存放,不同性质的炸药也不要放在一起,尤其是硝化甘油类炸药必须单独储存。仓库要有专人保卫,严防发生事故。

雷管和炸药必须分开运送,搬运人员须彼此相距10 m以上,严禁把雷管放在口袋内,中途不得在非规定的地点休息或逗留。如为汽车运输时,相距不小于50 m。中途停车地点须离开民房、桥梁、铁路200 m以上。

(2)爆破施工的安全措施。

①装药必须用木棒把炸药轻轻压入炮眼,严禁冲捣和使用金属棒;堵塞炮泥时,切不可击动雷管。

②炮眼深度超过4 m时,须用两个雷管起爆;如深度超过10 m,则不得用火花起爆。(https://www.daowen.com)

③在闪电鸣雷时,禁止装药、安装电雷管和连接电线等操作,应迅速将雷管的脚线和电线的主线两端连成短路。此时,所有工作人员应即离开装药地点,隐蔽于安全区。

④放炮前必须划出警戒范围,立好标志,并有专人警戒。裸露药包、深眼法、洞室法的安全距离不小于400 m;炮眼法、药壶法不小于200 m。

3.爆破作业的安全距离

爆破前,应结合工程和施工现场的具体条件确定爆破作业的安全距离,避免因爆破飞石、爆破地震、冲击波以及爆破毒气对人身、生产设备及建筑物、构筑物的危害。

(1)爆破飞石的安全距离,可按下式计算:

R=20Kn2W

式中 R——飞石安全距离(m);

K——与岩石性质、地形有关的系数,一般取1.0~1.5;

n——最大一个药包的爆破作用指数;

W——最大一个药包的最小抵抗线(m)。

为保证绝对安全,一般按上式计算结果再乘以系数3~4;同时参照现行爆破安全规程加以确定。

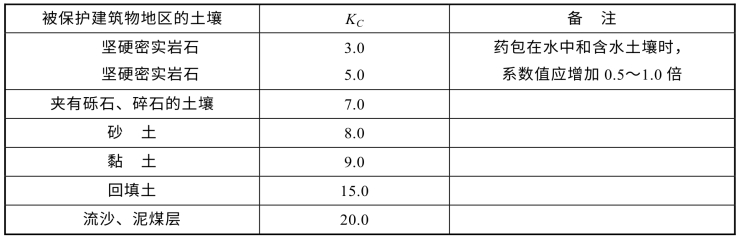

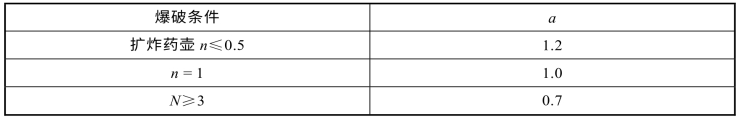

(2)爆破震动对建筑物影响的安全距离,可按下式计算:

![]()

式中 RC——爆破地点至建筑物的安全距离(m);

KC——根据场地土壤而定的系数;

α——依爆破作用指数而定的系数;

Q——爆破装药量(kg)。

表2.4 场地土壤系数

表2.5 爆破作用指数

(3)空气冲击波的安全距离,可按下式计算:

![]()

式中 Rk——空气冲击波的安全距离(m);

KB——与装药条件和破坏程度有关的系数;

Q——爆破装药总量(kg)。

在计算空气冲击波对人身危害的安全距离时,KB采用15,一般最少用5~10。

(4)爆破毒气的安全距离,按下式计算:

![]()

式中 RE——爆破毒气的安全距离(m);

KE——系数,平均值取160;

Q——爆破装药总量(t)。

对于下码向的安全距离应增加一倍。

4.瞎炮处理措施

(1)如果炮眼外的电线、导火线或传爆线经检查完好,可以重新起爆。

(2)可用木制或竹制工具将堵塞物轻轻掏出,另装入雷管或起爆药卷重新起爆。绝对禁止拉动导火线或雷管脚线,以及掏动炸药内的雷管。

(3)如系硝铵炸药,可在清除部分堵塞物后,向炮眼内灌水,使炸药溶解,或用压力水冲洗,重新装药爆破。

(4)距炮眼近旁600 mm处打一平行于原炮眼的炮眼,装药爆破。如果不知道原炮眼的位置,或附近可能有其他瞎炮时,此法不得采用。

采用哪种方法处理瞎炮,需根据实际情况决定。