6.7.2 后张法

后张法的施工程序是先制作混凝土构件,后张拉预并用铺具将预应力筋锚固在构件端部,后张法由此而得名。后张法施工不受地点限制。

1.锚具与张拉机械

(1)锚具。

描具是进行张拉预应力筋和永久固定在预应力混凝土构件上传递预应力的工具。要求锚具工作可靠,构造简单,施工方便,预应力损失小,成本低廉。按锚固性能不同分为两类:Ⅰ类锚具:适用于承受动载、静载的预应力混凝土结构;Ⅱ类锚具:仅适用于有黏结预应力混凝土结构,且锚具只能姓于预应力筋应力变化不大的部位。Ⅲ类锚具的静载锚固性能,应由预应力锚具组装件静载试验测定的锚具效率系数队和达到实测极限拉力时的总应变确定,其值应符合规定。

静载锚固性能试验采用的预应力筋锚具组装件,应由锚具的全部零件和预应力筋组装而成。组装应符合设计要求,预应力筋应等长平行,使之受力均匀,其受力长度不得小于3 m。

对于锚具尚有下列要求:

①当预应力筋锚具组装件达到实测极限拉力时,除锚具设计允许的现象外,全部零件均不得出现肉眼可见的裂缝或破坏;

②除能满足分级张拉及补张拉工艺外,宜具有能放松预应力筋的性能;

③锚具或其附件上宜设置灌浆孔道。

④Ⅰ类锚具组装件尚应满足疲劳性能试验,若使用在抗震结构中,还应满足周期荷载试验。

(2)锚具的种类。

后张法锚具种类较多,各种锚具适用于锚固不同类型预应力筋。

①螺丝端杆铺具。

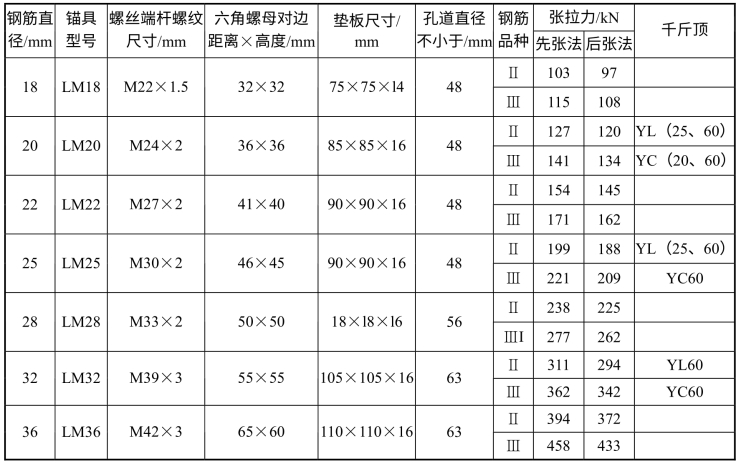

螺丝端杆锚具适用于锚固直径不大于36 mm的冷拉Ⅱ与Ⅳ级钢筋,其由螺丝端杆、螺母及垫板组成螺丝端杆铺具与预应力筋对焊,用张拉设备张拉螺丝端杆,然后用螺母锚固。螺杆用冷拉的同类钢筋制作,或用冷拉45号钢或热处理45号钢制作。用冷拉钢材制作时,先冷拉后切削加工,冷拉后的机械性能不得低于预应力筋冷拉后的性能。用热处理45号钢制作时,先粗加工至接近设计尺寸,再进行热处理,然后精加工至设计尺寸,热处理后不能有裂纹和伤痕。螺母可用3号钢制作。螺丝端杆与预应力筋的焊接,应在预应力筋冷拉前进行。

②帮条锚具。

帮条铺具一般用在单根粗钢筋作预应力筋的固定端,由一块方形衬板与三根帮条组成。衬板采用普通低碳钢板,帮条采用与预应力筋同级别的钢筋。帮条的焊接,可在预应力筋冷拉前或冷拉后进行。帮条安装时,三根帮条与衬板相接触的截面应在一个垂直平面上,以免受力时产生扭曲。

③锥形螺杆锚具。

锥形螺杆铺具适用于锚固14~28根φs5组成的钢丝束。由锥形螺杆、套筒、螺母、垫板组成。

④镦头锚具。

镦头锚具适用于锚固任意根数φs5钢丝束。其形式与规格,可根据需要自行设计。常用的镦头锚具有A型与B型两种。A型由锚环与螺母组成,用于张拉端。B型为锚板,用于固定端。

⑤钢质锥形锚具。

钢质锥形锚具(又称弗氏锚具),适用于锚固6~24根φs5钢丝束。由锚环与锚塞组成。

⑥KT-Z型锚具。

KT-Z型锚具(可锻铸铁锥形锚具),适用于锚固直径12 mm的螺纹钢筋束与钢绞线束。

⑦JM型锚具。

JM型锚具适用于锚固3~6二级12钢筋束与4~6φj12-15

⑧单根钢绞线锚具。

单根钢绞线锚具适用于锚固φj12和φj15钢绞线,也可用作先张法夹具。

⑨XM型锚具。

XM型锚具是中国建筑科学研究院结构所研制的一种新型锚具,适用于锚固1~12根φj钢绞线,也可用于锚固钢丝束。这种锚具的特点是每根钢绞线都是分开锚固的,任何一根钢绞线的锚固失效(如钢绞线拉断、夹片碎裂等),不会引起整束锚固失效。

⑩QM型锚具。

QM型锚具也是中国建筑科学研究院结构所研制的一种新型锚具,适用于锚固4~31φj12和3~19φj15钢绞线束。

(3)张拉机械。

后张法的张拉设备主要有各种型号的拉杆式千斤顶、锥锚式千斤顶和穿心式千斤顶,以及高压油泵。

①拉杆式千斤顶。

拉杆式千斤顶主要用于张拉带有螺丝端杆锚具的单根粗钢筋,其工作原理当高压油液从油孔3进入主缸1时,推动主缸活塞2而张拉钢筋;待钢筋张拉完毕用螺帽锚固在构件端部后,则改由副缸油孔6进入副缸4,使主缸活塞又恢复到张拉前的位置。目前工地上常用的为600 kN拉杆式千斤顶。

②锥锚式千斤顶。

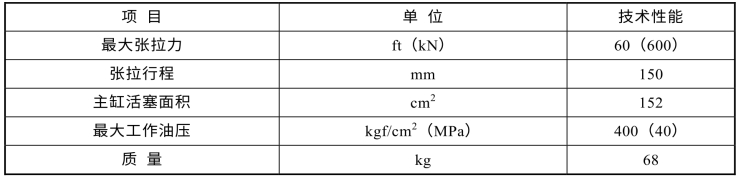

锥锚式千斤顶主要用于张拉KT-Z型锚具锚固的预应力钢筋束(或钢绞线束)和使用锥形锚具的预应力钢丝束。其张拉钢筋和推顶销塞的原理是当主缸进油时,主缸被压移,使固定在其上的钢筋被张拉杆式千斤顶主要性能,如表6.22。

表6.22 千斤顶主要性能

钢筋张拉后,改由副缸进油,随即由副缸活塞将锚塞顶入锚圈中。主缸和副缸的回油,则是借助设置在主缸和副缸中弹簧的作用来进行的。

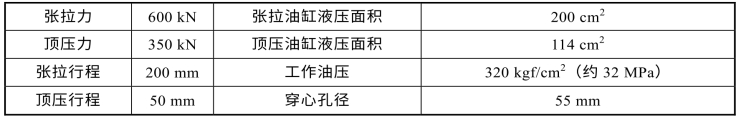

③YC-60穿心式千斤顶。

YC-60穿心式千斤顶主要由张拉油缸、顶压油缸、顶压活塞和弹簧四个部分组成。预应力筋通过沿轴线的穿心孔道用工具锚锚固在张拉油缸的端头上,当张拉油缸进油时,钢筋被张拉,主要技术性能见表6.23。当顶压油缸进油时,顶压活塞即将夹片顶人锚环锚固钢筋当张拉油缸回油,顶压油缸同时进油即可放松工具锚,将张拉油缸回复到初始位置。当顶压油缸回油时,则由于弹簧作用而将顶压活塞推回到初始位置。

目前常用的YC-60穿心式千斤顶的主要技术性能。适用于张拉JM12型锚具的钢筋束或钢绞线束和KT-Z型锚具的钢绞线束,还可改装成拉杆式千斤顶使用。

表6.23 YC-60型穿心式千斤顶主要技术性能

④高压油泵。

高压油泵的作用是向液压千斤顶各个油缸供油,使其活塞按照一定速度伸出或回缩油泵与千斤顶一起工作组成预应力张拉机组。高压油泵按驱动方式分为手动与电动两种。电动油泵因其工作效率高,操作方便,劳动强度小等优点,在一般工程中得到普遍采用。手动油泵只是在无电源情况下使用。采用千斤顶张拉预应力筋,预应力的大小是通过油压表的读数控制。油表读数表示千斤顶活塞单位面积的油压力。如张拉力是N,活塞面积是心则油表的相应读数是P。即

![]() (https://www.daowen.com)

(https://www.daowen.com)

由于千斤顶活塞与油缸之间存在着一定的摩阻力,故实际张拉力往往比上式计算的小,为保证预应为筋张拉应力的准确性,应定期校验千斤顶与油表读数的关系。校验时千斤顶活塞方向应与实际张拉时的活塞运行方向一致。校验期不应超过半年。

2.预应力筋的制作

后张法使用的预应力筋种类有:单根粗钢筋(冷拉热乳钢筋)、钢筋束或钢绞线束、钢丝束。预应力筋的下料长度,应该由计算确定。

(1)单根预应力筋。

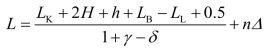

单根预应力粗钢筋一般为冷拉Ⅱ~Ⅲ级热轧钢筋,其制作包括配料、对焊、冷拉等工序。配料时应根据钢筋的品种测定冷拉率,若在一批钢筋中冷拉率变化较大时,应尽可能把冷拉率相接近的钢筋对焊在一起,以保证钢筋冷拉力的均匀性。由于预应力筋的对焊接长是在冷拉前进行,因此预应力筋下料长度应计算准确。当两端同时用螺丝端杆张拉时,预应力筋下料长度为

![]()

当一端用螺丝端杆张拉,另一端用帮条锚具或镦头锚具固定时,预应力筋下料长度为

表6.24 螺丝端杆张拉锚固体系基本参数

当两端都用螺丝端杆,仅一端张拉时,预应力筋下料长度为

![]()

式中 LK——孔道长度;

Η——螺母高度;

h——垫板厚度;

LL——螺丝端杆长度;

Y——试验确定的预应力筋的冷拉伸长率;

δ——试验确定的预应力筋的冷拉弹性回缩率;

n——对焊接头的数量;

Δ——每个对焊接头对材料的压缩长度,取一个钢筋直径;

LB——帮条或缴头错具所需钢筋长度。

(2)钢筋束或钢绞线束。

钢筋束由直径12 mm的细钢筋(光圆或螺纹)编束而成,钢绞线束由直12 mm或者15 mm的钢绞线编束而成。每束3~6根,一般不需对焊接长,下料是冷拉后进行(钢筋束)下料长度是构件孔道长度再增加张拉端与固定端的留量。

当一端张拉时,下料长度为

L=LK+a+b

两端张拉时 L=LK+2a

式中 a——张拉端留量,当千斤顶长度435 mm时,a取600 mm

b——固定端留量,b取80 mm;

LK——孔道长度。

为保证穿筋时和张拉时不发生扭结,应对预应力钢筋和钢绞线进行编束。编束时一般把钢筋理顺后,用18~22号铅丝每隔1 m左右绑扎一道,形成束状。

(3)钢丝束。

钢丝束的制作随锚具形式的不同,其方法也有差异。用锥形锚具的钢丝束,其制作和下料长度计算基本上与钢筋束相同。用锥形螺杆锚具和镦头锚具的钢丝束,则应保证每根铜丝下料长度相等,以保证张拉时各钢丝应力均匀,控制应力为3 000 MPa。为了防止钢丝扭结,必须进行编束,先用22号铅丝将钢丝每隔1 m编成帘子状,然后每隔1 m放置1个螺旋衬圈,再将编好的钢丝帘绕衬圈围成圆束。

当采用锥形螺杆锚具时,下料长度为:

L=LK-200-6ΔL1

式中 LK——孔道长度;

ΔL1——构件长度超过30 m时的增量,ΔL1=0.003LK。当孔道长度小于30 m时,ΔL1=0。

3.后张法施工工艺

后张法预应力制作过程,可分为三个阶段:混凝土构件制作(预留孔道)—预应力筋张拉、锚固—孔道灌浆。

预留孔道一般采用钢管抽芯法、胶管抽芯法和预埋管等方法。

(1)钢管抽芯法。

本法是预先把钢管埋设在模板内的孔道位置处,在混凝土浇筑过程中和浇筑后,间隔一定时间慢慢转动钢管,避免混凝土黏结钢管,待混凝土初凝后、终凝前将钢管抽出,形成孔道。此法适用于直线孔道。

使用的钢管必须表面光滑,预埋前除诱、刷油。然后将钢管埋设在模板内孔道位置处。为保证钢管位置准确,可使用钢筋井字架固定,井字架间距不宜大于1 m。混凝土浇筑时,每隔十几分钟转动钢管,破坏混凝土对钢管的黏结。要正确掌握抽管时间。抽管过早,会造成塌孔事故;过迟,混凝土与钢管黏结力过大,造成抽管困难,甚至抽不出来。

抽管顺序宜先上后下、先曲后直。抽管可用人工或卷扬机,注意速度均匀,边抽边转。抽管用力方向应与孔道在同一直线上。抽管后应及时检查孔道,进行适当清理,以利预应力筋穿筋张拉。

(2)胶管抽芯法。

胶管一般有五层或七层夹布胶管和供预应力混凝土专用的钢丝网橡皮管两种。前者质软,必须在管内充气或充水后,才能使用。后者质硬,且有一定弹性,预留孔道时与钢管一样使用,不同的是灌注混凝土后不需转动,抽管时利用其有一定弹性的特点,在拉力作用下使断面缩小,即可把胶管抽拔出来。

胶管抽芯不仅可以预留直线孔道,而且可留曲线孔道。用钢筋井子架固定胶管的位置,井子架间距不大于0.5 m。灌注混凝土前,往胶皮管中充入压力为0.6~0.8 N/mm2的压缩空气或压力水,此时胶皮管道直径可增大3 mm左右,然后灌注混凝土。待混凝土初凝后,放出压缩空气或压力水,胶管孔径变小并与混凝土脱离,以便于抽出形成孔道。

(3)预埋管法。

预埋管法是利用与孔道直径相同的金属管埋入混凝土构件中,无须抽出。一般采用黑铁皮管、薄钢管或镀锌双波纹金属软管制作。预埋管法因省去抽管工序,且孔道留设的位置、形状也易保证,故目前应用较为普遍。金属波纹管因质量轻、刚度好、弯折方便且与混凝土黏结好,它不但用于直线孔道,更适用于各种曲线孔道。留设孔道的同时还要在设计规定位置留设灌浆孔。一般在构件两端和中间每隔12 m留一个直径20 mm的灌浆孔,并在构件两端各设一个排气孔。