2.4.5 混凝土的制备

混凝土是以胶凝材料、细骨料、粗骨料和水(根据需要掺入外掺剂和矿物质混合材料),按适当比例配合,经均匀拌制、密实成型及养护硬化而成的人造石材。依据下列分类可有:混凝土按胶凝材料可分为无机胶凝材料混凝土,如水泥混凝土、石膏混凝土等;有机胶凝材料混凝土,如沥青混凝土等。混凝土按使用功能分为:普通结构混凝土、防水混凝土、耐酸及耐碱混凝土、水工混凝土、耐热、耐低温混凝土等。混凝土按质量密度分为:特重混凝土(质量密度大于2 700 kg/m3含重骨料如钢屑、重晶石等)、普通混凝土(质量密度1 900~2 500 kg/m3以普通砂石为骨料)、轻混凝土(质量密度1 000~1 900 kg/m3)和特轻混凝土(质量密度小于1 000 kg/m3,如泡沫混凝土、加气混凝土等)。

混凝土按施工工艺分主要有普通浇筑混凝土、离心成型混凝土、喷射、泵送混凝土等;按拌合料流动度分为干硬性和半干硬性混凝土、塑性混凝土、大流动性混凝土等。在一般土建工程中,常按不同使用功能和施工工艺以水泥配制的普通混凝土应用最广。

1.普通混凝土的组成材料

水泥是一种无机粉状水硬性胶凝材料,加水拌合后,在空气和水中经物理化学过程能由可塑性浆体变成坚硬的石状体。水泥与砂石等材料混合,硬化后成为水泥混凝土。

常用水泥的种类和标号:水泥是工程建设中应用十分广泛而又重要的建筑材料。它的品种规格很多,通常可根据水泥的性能和用途分为三类:一类是用于一般土木建筑工程的常用水泥,如硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥、混合硅酸盐水泥等;一类为用于某些特殊工程的专用水泥,如油井水泥、型砂水泥等;一类为某些性能比较特殊的特种水泥,如快硬硅酸盐水泥、膨胀水泥、抗硫酸盐硅酸盐水泥、中热硅酸盐水泥等。其中前几种水泥常在给排水工程中使用。此外,水泥按其所含主要水硬性矿物质的不同又可分为:硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥和少熟料水泥等。

我国现行水泥标准所规定的五种水泥是:硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥和粉煤灰硅酸盐水泥。

硅酸盐水泥:俗称纯熟料水泥。是用石灰质(如石灰石、白垩、泥灰质石灰石等)和黏土质(如黏土、泥灰质黏土)原料,按适当比例配成生料,在1 300~1 450 °C高温下烧至部分熔融,所得以硅酸钙为主要成分的熟料,加入适量的石膏,磨成细粉而制成的一种不掺任何混合材料的水硬性胶凝材料。其特性是:早期及后期强度都较高,在低温下强度增长比其他水泥快,抗冻、耐磨性都好,但水化热较高,抗腐蚀性较差。

普通畦酸盐水泥:简称普通水泥。是在桂酸盐水泥熟料中,加入少量混合材料和适量石膏,磨成细粉而制成的水硬性胶凝材料。混合材料的掺量按水泥成品重量百分比计:掺活性混合材料时,不超过 15%;非活性材料的掺量不得超过 10%。普通水泥除早期强度比硅酸盐水泥稍低外,其他性质接近硅酸盐水泥。

矿渣硅酸盐水泥:简称矿渣水泥。是在硅酸盐水泥熟料中,加入粒化高炉矿渣和适量石膏,磨成细粉而制成的水硬性胶凝材料。粒化高炉矿渣掺量按水泥成品重量百分比计为20%~70%。允许用不超过混合材料总掺量1/3的火山灰质混合材料。石灰石、窑灰代替部分粒化高炉矿渣,但代替总量最多不超过水泥重量的 15%,其中石灰石不得超过 10%,窑灰不得超过8%。替代后水泥中的粒化高炉矿渣不得少于20%。矿渣水泥的特性是早期强度较低,在低温环境中强度增长较慢,但后期强度增长快,水化热较低,抗硫酸盐侵蚀性较好,耐热性较好,但干缩变形较大,析水性较大,抗冻、耐磨性较差。

火山灰质硅酸盐水泥:简称火山灰水泥。是在硅酸盐水泥熟料中,加入火山灰质混合材料和适量石膏,磨成细粉制成的水硬性胶凝材料。火山灰质混合材料(火山灰、凝灰岩、硅藻土、煤干石、烧页岩等)的掺量按水泥成品重量百分比计为 20%~50%。允许用不超过混合材料总掺量1/3的粒化高炉矿渣代替部分火山灰质混合材料,代替后水泥中的火山灰质混合材料不得少于 20%。火山灰水泥的特性是:早期强度较低,在低温环境中强度增长较慢,在高温潮湿环境中(如蒸汽养护)强度增长较快,水化热低,抗硫酸侵蚀性较好,但抗冻、耐磨性差,拌制混凝土需水量比普通水泥大,干缩变形也大。

粉煤灰硅酸盐水泥:简称粉煤灰水泥。是在硅酸盐水泥熟料中,加入粉煤灰和适量石膏,磨成细粉的水硬性胶凝材料。粉煤灰的掺量按水泥成品重量百分比计为20%~40%。允许用不超过混合材料总量1/3的粒化高炉矿渣代替粉煤灰,此时混合材料总掺量可达50%,但粉煤灰掺量仍不得少于20%或超过40%。粉煤灰水泥的特性是:早期强度较低,水化热比火山灰水泥还低,和易性比火山灰水泥要好,干缩性较小,抗腐蚀性能好,但抗冻、耐磨性较差。

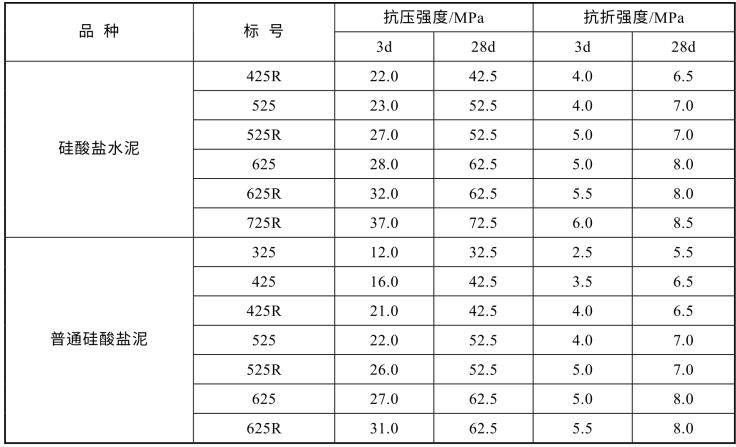

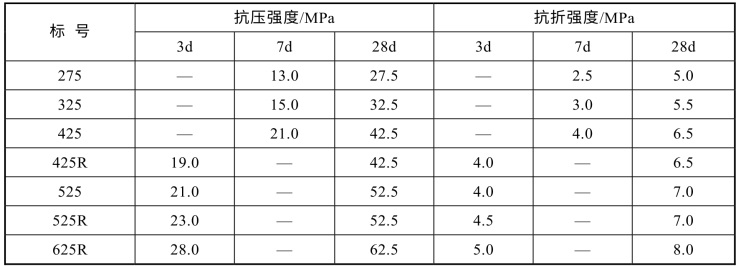

五种常用水泥的标号和各龄期强度要求见。按照水泥标准,将水泥按早期强度分为两种类型,其中R型为早强型水泥。如表2.8、表2.9所示。

表2.8 硅酸盐水泥和普通硅酸盐水泥标号及各龄期强度

表2.9 矿渣、火山灰、粉煤灰水泥龄期强度增长值

2.水泥的基本性质

(1)密度与质量密度。

普通水泥的密度为3.0~3.15,通常采用3.1;质量密度为1000~1 600 kg/m3,通常采用1 300 kg/m3。

(2)细度:细度是指水泥颗粒的粗细程度。水泥颗粒粗细对水泥性质有很大影响,颗粒越细,与水起化学反应的表面积愈大,水泥的硬化就越快,早期强度越高,故水泥颗粒小于40 μm时,才具有较高的活性。水泥的细度用筛析法检验。即在0.08 mm方孔标准筛上的筛余量不得超过15%为合格。

(3)凝结时间:凝结时间包括初凝和终凝时间。水泥从加水搅拌到开始失去可塑性的时间,称为初凝时间;终凝为水泥从加水搅拌至水泥浆完全失去可塑性并开始产生强度的时间。为了便于混凝土的搅拌、运输和浇筑,国家标准规定:硅酸盐水泥初凝时间不得少于45 min、终凝时间不得超过12 h为合格。凝结时间的检验方法是以标准稠度的水泥净浆,在规定的温、湿度环境下,用凝结时间测定仪测定。

(4)体积安定性水泥体积安定性,是指水泥在硬化过程中体积变化的均匀性能。如果水泥中含有较多的游离石灰、氧化镁或三氧化硫,就会使水泥的结构产生不均匀的变甚至破坏,而影响混凝土的质量。国家标准规定:游离氧化镁含量应小于5%,三氧化硫含量不得超3.5%,检验方法是将标准稠度的水泥净浆所制成的试饼沸煮4 h后,观察从未发现裂纹、用直尺检查没有弯曲现象为合格。

(5)强度。

水泥强度按国家标准强度检验方法,以水泥和标准砂按1∶2.5比例混合,加入规定水量,按规定的方法制成尺寸4 cm×4 cm×16 cm的棱柱试件,在标准温度(20±3 t)的水中养护,测其28天的抗压和抗折的强度值加以确定。

(6)水化热:水泥与水的作用为放热反应,在水泥硬化过程中,不断放出热量,称为水化热。水化热量和放热速度与水泥的矿物成分、细度、掺入混合材料等因素有关:普通硅酸盐水泥三天内的放热量是总放热量的50%,七天为75%,六个月为83%~91%。放热量大的水泥对小体积混凝土及冷天施工有利,对大型基础、馄凝土坝等大体积结构不利,因内外温度差引起的应力,使混凝土产生裂缝。

3.水泥的保管

(1)入库的水泥应按品种、标号、出厂日期分别放,树立标志,做到先到先用。水泥不得和石灰、石膏、黏土、白垩等粉状物料混存在同一仓库,以免混杂或误用。

(2)水泥贮存时间不宜过久,以免结块降低强度。常用水泥在正常环境中存放3个月,强度将降低10%~20%;存放6个月,强度将降低15%~30%。当水泥存放超过3个月时应视为过期水泥,使用前必须重新检验确定标号。

(3)为了防止水泥受潮,现场仓库应尽量密闭。包装水泥存放应垫起离地约30 cm,离墙30 cm以上。堆放高度不应超过10包。临时露天存放应用防雨篷布盖严,底板垫高。受潮水泥经鉴定后,在使用前应将结块水泥筛除。受潮的水泥不宜用于强度等级高的混凝土或主要工程结构部位。

4.砂石骨料

(1)砂的分类及颗粒级配。

普通混凝土以天然砂作为细骨料。按产源不同天然砂可分为河砂、海砂和山砂。按砂的粒径可分为粗砂、中砂、细砂和特细砂,目前均以平均粒径或细度模数来区分:

粗砂平均粒径为0.5 mm以上,MX为3.7~3.1。

中砂平均粒径为0.35~0.5 mm,MX为3.0~2.3。

细砂平均粒径为0.25~0.35 mm,MX为2.2~1.6。

特细砂平均粒径为0.25 mm以下,MX为1.5~0.7。混凝土用砂应坚硬、洁净,砂中有害物质含量应符合规定。

(2)混凝土用砂的颗粒级配。

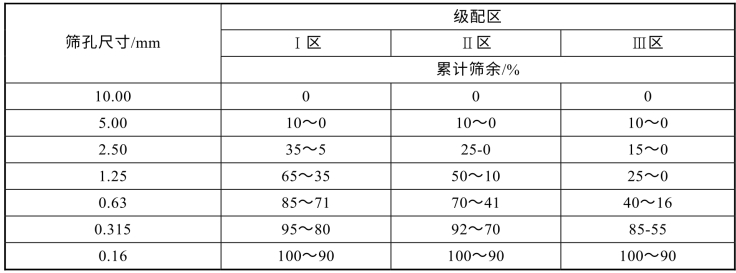

天然砂的最佳级配,对细度模数为3.7~1.6的砂,按0.63 mm筛孔的累计筛余量(以重量百分率计)分成三个级配区。砂的颗粒级配应处于表中的任何一个级配区内。砂的实际颗粒级配与表中所列的累计筛余百分率相比,除5 mm和0.63 mm筛号外,允许稍有超出分界线,但其总量不应大于5%。砂的级配用筛分试验鉴定。筛分试验是用一套标准筛将500 g干砂进行筛分,标准筛的孔径由5 mm、2.5 mm、1.25 mm、0.63 mm、0.315 mm、0.16 mm组成,筛分时,须记录各尺寸筛上的筛余量,并计算各粒级的分计筛余百分率和累计筛余百分率,如表2.10和表2.11。

表2.10 砂颗粒级配区

表2.11 砂的筛分记录

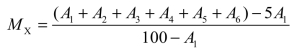

砂的粒径愈细,比表面积愈大,包裹砂粒表面所需的水泥浆就越多。由于细砂强度较低,细砂混凝土的强度也较低。因此,拌制混凝土,宜采用中砂和粗砂。砂粒径的粗细程度用细度模数Mx表示,计算公式如下:

式中 A1、Α2、Α3、Α4、Α5、Α6——为5 mm、2.5 mm、1.25 mm、0.63 mm、0.315 mm、0.16mm 各筛的累计筛余百分率。

根据计算结果,对照前述砂的分类可区分砂的粗细。

5.石子分类和颗粒级配

粗骨料石子分卵石和碎石。卵石表面光滑,拌制混凝土和易性好。碎石混凝土和易性要差,但与水泥砂浆黏结较好。

石子也应有良好级配。碎石和卵石的级配有两种,即连续粒级和单粒级。颗粒级配范围,公称粒径的上限为该粒级的最大粒径。粗骨料的强度愈高,混凝土的强度亦愈高,因此,石子的抗压强度一般不应低于混凝土标号的150%。拌制混凝土时,最大粒径愈大,愈可节约水泥用量,并可减少混凝土的收缩。但《规范》规定:最大粒径不应超过结构截面最小尺寸的1/4,同时也不得超过钢筋间最小净距的3/4。否则将影响结构强度的均匀性或因钢筋卡住石子后造成孔洞。石子的针、片状颗粒、含泥量、含硫化物量和硫酸盐含量等均应符合规范的规定。

6.水和外掺剂

凡是一般能饮用的自来水及洁净的天然水,都可以作为拌制混凝土用水。要求水中不含有能影响水泥正常硬化的有害杂质。工业废水、污水及pH值小于4的酸性水和硫酸盐含量超过水重1%的水,均不得用于混凝土中,海水不得用于钢筋混凝土和预应力混凝土结构中。混凝土中掺入适量的外掺剂,能改善混凝土的工艺性能,加速工程进度或节约水泥。近年来外掺剂得到了迅速发展,在混凝土材料中,已成为不可缺少的组成部分。常加入的外掺剂有早强剂、减水剂、速凝剂、缓凝剂、抗冻剂、加气剂、消泡剂等。

(1)早强剂。

早强剂可以提高混凝土的早期强度,对加速模板周转,节约冬期施工费用都有明显效果。石膏,硫酸钠,亚硝酸钠,硫酸钠,三乙醇胺,三异丙醇胺,硫酸亚铁,氯化钙

(2)减水剂。

减水剂是一种表面活性材料,能把水泥凝聚体中所包含的游离水释放出来,从而有效地改善和易性,增加流动性,降低水灰比,节约水泥,有利于混凝土强度的增长。常用的减水剂种类:木质素磺酸钠,MF减水剂,NNO减水剂,UNF减水剂FDN减水剂,磺化焦油减水剂,糖蜜减水剂。

(3)加气剂。

常用的加气剂有松香热聚物、松香皂等。加入混凝土拌和物后,能产生大量微小(直径为1 μm)互不相连的封闭气泡,以改善混凝土的和易性,增加坍落度,提高抗渗和抗冻性。

(4)缓凝剂。

能延缓水泥凝结的外加剂,常用于夏季施工和要求推迟混凝土凝结时间的施工工艺。如在浇筑给水构筑物或给水管道时,掺入己糖二酸钙(制糖业副产品),掺量为水泥重的0.2%~0.3%。当气温在25 °C:左右环境下,每多掺0.1%,能延缓凝结1 h。常用的缓凝剂有糖类、木质素磺酸盐类、无机盐类等。其成品有己糖二酸钙、木质素磺酸钙、柠檬酸、硼酸等。

7.普通混凝土的主要性能

组成混凝土的各种材料,按设定的配合比例,拌制成具有黏性和塑性的混凝土拌合物。它应具备适宜的和易性,以满足搅拌、运输、浇筑、振捣成型诸施工过程操作的要求。混凝土拌合物在振捣成型后,经养护凝结硬化而成混凝土制成品。它应达到设计所需要的强度和抗渗、抗冻等耐久性指标。

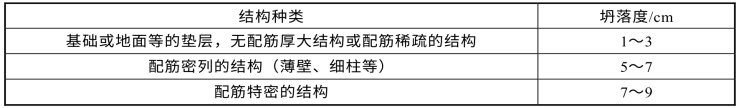

(1)混凝土拌合物的和易性:和易性是指混凝土拌合物能保持其各种成分均匀,不离析及适合于施工操作的性能。它是混凝土的流动性、粘聚性、保水性等各项性能的综合反映。通常用以表示混凝土和易性的方法是测定混凝土拌合物的坍落度。它是按照规定的方法利用坍落筒和捣棒而测得大,表明流动度愈大。施工时,坍落度值的确定,应根据结构部位及钢筋疏密程度而异。过小则不易操作,甚至因捣固不善而造成质量事故;过大则增加水泥用量。

对于干硬性混凝土拌合物(坍落度为零)的流动性采用维勃度仪测定,称为维勃度或干硬度。在维勃度仪的坍落筒内,按规定方法装满混凝土拌合物,拔去坍落筒后开动震动台,拌和物在震动情况下,直到在容器内摊平所经历的时间(s),即为该混凝土的维勃度值。影响和易性的因素很多,主要是水泥的性质、骨料的粒形和表面性质,水泥浆与骨料的相对含量,外掺剂的性质和掺量,以及搅拌、运输、浇筑振捣等施工工艺等。普通水泥比重较大,绝对体积较小,在用水量;水灰比相同时,流动性要比火山灰水泥好;普通水泥与水的亲和力强,同矿渣水泥相比,保水性较好。石子粒径愈大,总比表面积愈小,水泥包裹骨料情况愈好,和易性愈好。当水泥浆量一定时,砂率(系指砂重与砂石总重之比的百分率)大,骨料总比表面积大,水泥浆用乎包裹砂粒表面,提供颗粒润滑的浆量减少,混凝土和易性差;砂率过小,混凝土的拌合物干涩或崩散,和易性差,振捣困难。掺入外掺剂的混凝土拌合物,可以显著改善和易性且节约水泥用量,如表2.12所示。

表2.12 混凝土拌合物的坍落度值

(2)混凝土硬化后的性能。

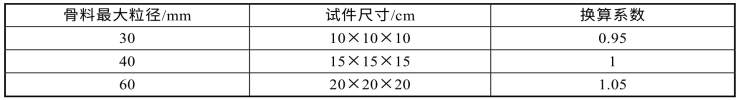

混凝土的强度及标号:混凝土的强度有抗压强度、抗拉强度、抗剪强度、疲劳强度等。混凝土具有较高的抗压强度,因此,抗压强度是施工中控制和评定混凝土质量的主要指标。标准抗压强度系指按标准方法制作和养护的边长为150 mm立方体试件,在28d龄期,用标准方法测得的具有95%保证率的抗压极限强度值。根据抗压强度,可将混凝土划分为C8、C13、C15、C20、C25、C35、C40、C45等八级。在地质工程中,对于用作贮水或水处理构筑物的混凝土,不得低于C15。当使用真它尺寸试件测定抗压强度时,应乘以换算系数,以得到相当于标准试件的试验结果。抗拉强度:混凝土抗拉强度相当低,但对混凝土的抗裂性却起着重要作用。与同龄期抗压强度的拉压比的变化范围大约为6%~14%。拉压比主要随着抗压强度的增高而减少,即混凝土的抗压强度越高,拉压比就越小,如表2.13所示。

表2.13 混凝土强度换算系数

(3)抗剪强度。

混凝土的抗剪强度一般较抗拉强度为大。经验表明,直接抗剪强度约为抗压强度的15%~25%,为抗拉强度的2.5倍左右。混凝土强度主要决定于水泥石的强度(砂浆的胶结力)和水泥石与骨料表面的粘结强度。由于骨料本身最先破坏的可能性小,故混凝土的破坏与水泥强度和水灰比有密切关系。此外,混凝土强度也受施工工艺条件、养护及龄期的影响。可见,影响强度的主要因素有:

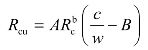

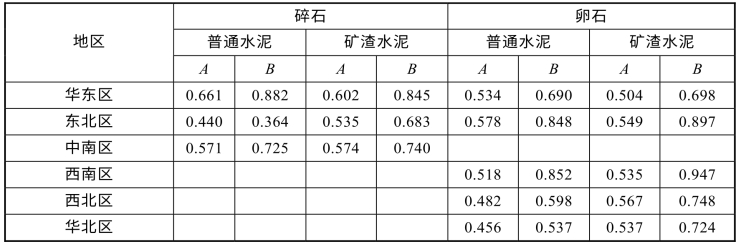

①水泥标号和水灰比水泥标号的高低,直接影响到混凝土强度的高低。亦即,在配合比相同的条件下,水泥的标号愈高,混凝土的强度亦愈高;当用同一品种、同一标号的水泥拌制混凝土时,混凝土的强度则取决于水与水泥用量之比值,称为水灰比。一般水泥硬化时所需的拌和水,只占水泥重量的25%左右,但为了在施工中有必要的流动度,常用较多的水进行拌和(水泥重量的40%~80%左右)。水灰比的加大,残留在混凝土中的多余水分经蒸发而形成气孔,气孔愈多,混凝土的强度愈低。相反,水灰比愈小,水泥石的强度愈高,与骨料的黏结力愈强,混凝土的强度就愈高。但应明确,如拌和水过少,则混凝土拌和物干稠,给施工操作造成困难。此外,水泥石与骨料的黏结力还与骨料的表面特征有关,碎石的表面粗糙,多棱角,黏结力大。卵石则与之相反。根据工程实践,混凝土强度与水灰比、水泥标号等因素的关系式如下:

式中 Rcu——混凝土的标号;

![]() ——水泥的标号;

——水泥的标号;

c——每立方米混凝土中的水泥用量(kg);

w——每立方米混凝土中的用水量(kg);

A、B——材料系数,如表2.14所示。

表2.14 A,B系数表

(https://www.daowen.com)

(https://www.daowen.com)

②温度与湿度。

混凝土在硬化过程中,强度增长率与温度成正比。

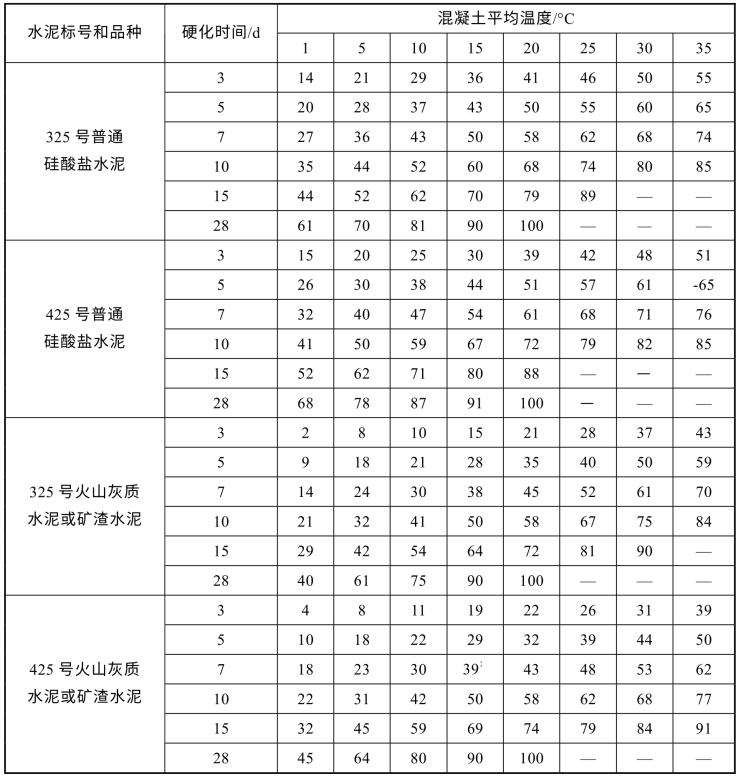

龄期:混凝土在正常养护条件下,其强度与养护龄期成正比。但初期较快,后期较慢。不同龄期混凝土强度的增长情况见表2.15。

表2.15 不同通度、龄期对混凝土强度增长百分率表

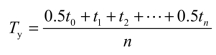

为了计算不同龄期的混凝土强度,可用下式求得平均温度:

式中 Ty——混凝土的平均温度;

t0——混凝土浇筑完毕时的温度;

tn——混凝土浇筑完毕后,经1、2……n昼夜后的温度;

n——在正常温度下养护混凝土的昼夜数。

(4)混凝土的耐久性:混凝土在使用中能抵抗各种非荷载的外界因素作用的性能,称为混凝土的耐久性。混凝土耐久性的好坏决定混凝土工程的寿命。影响混凝土耐久性的因素主要有:冻融循环作用、环境水作用、风化和碳化作用等,其中主要的是抗冻性、抗渗性及碳化作用。

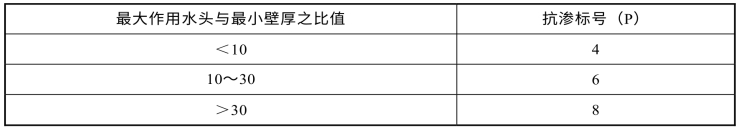

①混凝土的抗渗性和抗渗标号混凝土是非匀质性的材料,其内分布有许多大小不等以及彼此连通的孔隙。孔隙和裂缝是造成混凝土渗漏的主要原因。提高混凝土的抗渗性就要提高其密实度,抑制孔隙,减少裂缝。因此,可用控制水灰比、水泥用量及砂率,以保证混凝土中砂浆质量和数量抑制孔隙,使混凝土具有较好的抗渗性。混凝土的抗渗性用抗渗标号Ρ表示。依据高低分为Ρ4、Ρ6、Ρ8三级。抗渗标号与构筑物内的最大水头和最小壁厚有关,确定的依据是:抗渗试验是用6个圆柱体试件,经标准养护28 d后,置于抗渗仪上,从底部注入高压水,每次升压0.1 MPa,恒压8 min,直至其中4个试件未发现渗水时的最大压力,即为该组试件的抗渗标号如表2.16。

表2.16 混凝土抗渗标号取值表

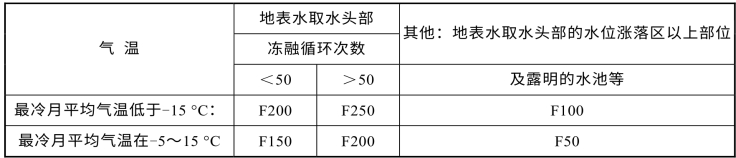

②混凝土的抗冻性及抗冻标号混凝土受冻后,其游离水分会膨胀,使混凝土的组织结构道到破坏。在冻融循环作用下,使冻害进一步加剧。抗冻性用抗冻标号F表示。依据高低分为F50、F100、F150、F200、F250等5级。抗冻标号的确定与结构类别、气温及工作条件有关,试验时,将6或12块15 cm立方体试块标准养护28 d后,经受冻融作用,当试块强度损失值和重量损失值分别不大于25%及5%时的冻融循环次数,即为该组试块的抗冻标号,如表2.17。

表2.17 混凝土抗冻标号取值表表

混凝土失去碱性的现象叫作碳化。碳化的结果将使混凝土强度降低,并且失去保护钢筋不受锈蚀的能力。

7.普通混凝土配合比设计

普通混凝土配合比的设计,应在保证结构设计所规定的强度等级和耐久性,满足施工和易性及坍落度的要求,并应符合合理使用材料、节约水泥的原则下,确定单位体积混凝土中水泥、砂、石和水的重量比例。配合比计算方法有体积法和重量法。

(1)配合比的设计计算。

①确定混凝土的施工配制强度Rcu,0

混凝土的施工配制强度按下式计算Rcu,0=Rcu,k+1.645σ

式中 Rcu,0——混凝土的施工配制强度(N/mm2)

Rcu,k——设计的混凝土抗压强度标准值;

σ——施工单位的混凝土强度标准差(N/mm2)。

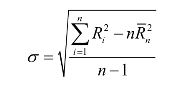

σ取值由施工单位近期混凝强度的统计资料,按下式求得:

式中 Ri——第i组的试件强度(N/mm2);

——组试件强度的平均值(N/mm2);

——组试件强度的平均值(N/mm2);

n——统计周期内相同混凝土强度等级的试件组数,n≥25。

当混凝土强度等级为C20或C25时,如计算的σ<2.5N/mm2,取σ=2.5N/mm2,当混凝土强度等级为C30及以上时,取σ=3.0N/mm2。

②确定所要求的水灰比值W/C。

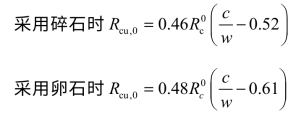

根据试配强度,按下式计算所要求的水灰比值:

式中 ![]() ——混凝土所要求的水灰比值的倒数;

——混凝土所要求的水灰比值的倒数;

![]() ——水泥的实际强度(N/mm2),

——水泥的实际强度(N/mm2),

在无法取得水泥实际强度时,可用下式代入

![]()

![]() ——水泥标号,

——水泥标号,

Kc——水泥标号富余系数(取1.13)。

计算所得的混凝土水灰比值应与规范规定的范围核对。

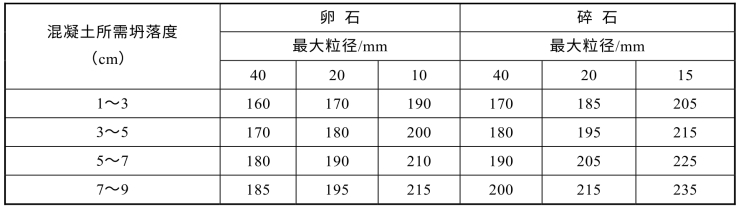

③选取混凝土的单位用水量W0。

可根据施工要求混凝土浇筑时的坍落度、骨料的品种和规格,参照表选择单位体积混凝土的用水量W0。

表2.18中用水量是采用中砂时的平均取值,如采用细砂用水量可增加5~10 kg,采用粗砂可减少5~10 kg;本表仅适用水灰比大于0.4或小于0.8的混凝土;当备入外掺剂时,可相应减少用水量。

表2.18 1 m3混凝土的参考用水量表 单位:kg/m3

④计算水泥用量C0。

根据已确定的用水量,按下式求得水泥用量

当配制有耐久性要求的混凝土时,其最大水灰比及最小水泥用量应符合相关的规定。

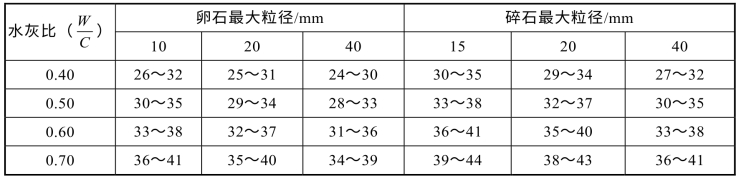

⑤选取合理的砂率值Sp(%)。

砂率是指砂子的重量与砂石总重量的百分率。可按骨料品种、规格及水灰比由表2.19的范围内选用,并结合施工单位实际使用经验选定。

表2.19 混凝土砂率选用表 单位:%

表中数值系中砂的选用砂率,对细砂或粗砂可相应减少或增加砂率;本表适用于坍落度为1~6 cm的混凝土,坍落大于6 cm或小于1 cm时,应相应地增减砂率;配制大流动性泵送混凝土时,砂率宜提高至40%~43%(中砂)。

⑥计算粗、细骨料的用量。

计算粗细骨料的用量,可用体积法或重量法

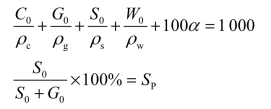

a.体积法:又称绝对体积法,该法假设混凝土组成材料绝体积的总和等于混凝土的体积,其计算式如下,并解之。

式中 C0——每立方米混凝土的水泥用量(kg/m3);

G0——每立方米混凝土的粗骨料用量(kg/m3);

S0——每立方米混凝土的细骨料用量(kg/m3);

W0——每立方米混凝土的用水量(kg/m3);

ρc——水泥密度(g/cm3),取2.9~3.1;

ρg——粗骨料的视密度(g/cm3);

ρs——细骨料的视密度(g/cm3);

ρw——水的密度(g/cm3),取1.0;

a——混凝土含气量百分数(%),不使用含气型外掺剂时可取1;

Sp——砂率(%)。

计算式中的ρg和ρs应按现行的砂、碎石或卵石质量标准及检验方法规定测定。将计算出的各种材料用量,简化成以水泥为1的混凝土配合比

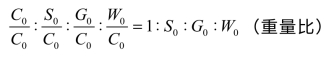

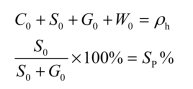

b.重量法。

重量法,又称假定重量法。该法假定混凝土拌合物的重量为已知,从而可求出单位体积混凝土的骨料总用量(重量),继之分别求出粗、细骨料的重量,得出混凝土的配合比。

方程式为

式中 ρh——混凝土拌合料的假定密度(kg/m3),eh在2 400~2 450 kg/m3的范围内,可根据骨料密度、粒径及混凝土强度等级选取。

⑦混凝土配合比的试配和调整。

根据计算出的配合比,取工程中实际使用的材料和搅拌方法进行试拌。如坍落度不符合要求或保水性不好,应在保持水灰比条件下调整用水量或砂率;如拌合物质量密度与计算不符偏差在2%以上时,应调整各种材料用量。以上各项经调整并再试验符合要求后,则制作试件检验抗压强度。试件的制作,至少应采用三个不同的配合比,其中一个为按上述方法得出的配合比,其他两个配合比的水灰比值分别增或减0.05。每种配合比应至少制作一组(三块),标准养护28 d后进行试压,从中选择强度合适的配合比作为施工配合比,并相应确定各种材料用量。现场配料时还要根据砂、石含水率对砂、石和水的数量做相应的调整。