6.4.2 连接钢筋的焊接

钢筋的连接与成型采用焊接加工代替绑扎,可改善结构受力性能,节约钢材和提高工效。钢筋焊接加工的效果与钢材的可焊性有关,也与焊接工艺有关。钢材的可焊性是指被焊钢材在采用一定焊接材料和焊接工艺条件下,获得优质焊接接头的难易程度。钢筋的可焊性与其含碳及含合金元素量有关,含碳量增加,可焊性降低;含锰量增加也影响焊接效果。含适量的钛,可改善焊接性能。Ⅳ级钢筋的碳、锰、硅含量较高,可焊性就差,但其中硅钛系钢筋的可焊性尚好。

钢筋的焊接效果与焊接工艺有关,即使较难焊的钢材,如能掌握适宜的焊接工艺也可获得良好的焊接质量。因此改善焊接工艺是提高焊接质量的有效措施。钢筋焊接的方法,常用的有对焊、点焊、电弧焊、接触电渣焊、埋弧焊等。

钢筋焊接方法有闪光对焊、电弧焊、电渣压力焊和电阻点焊。典外还有预埋件钢筋和钢板的埋弧压力焊及最近推广的钢筋气压焊。受力钢筋采用焊接接头命,设置在同一构件内的,接接头应相互错落在任一焊接接头中心至长度为钢筋直径d的35倍,且不小于500 mm的区段l内同—根钢筋不得有两个接头;在该区段内有接头的受力钢筋截面面积占受力钢筋面面积的百分率,应符合下列规定:

(1)非预应力筋、受拉区不宜超过50%;受压区和装配式构件连接处不限制。

(2)预应力筋受拉区不宜超过25%,当有可靠保证措施时,可放宽至50%;受压区和后张法的螺丝端杆不限制。

1.闪光对焊

闪光对焊广泛用于钢筋接长及预应力钢筋与螺丝端杆的焊接。热轧钢筋的接长宜优先用闪光对焊。钢筋闪光对焊的原理是利用对焊机使两段钢筋接触,通过低电压的强电流,待钢筋被加热到一定温度变软后,进行轴向加压顶锻,形成对焊接头。钢筋闪光对焊工艺可分为:连续闪光焊、预热闪光焊、闪光-预热-闪光焊三种。对Ⅳ级钢筋有时在焊接后进行通电热处理。闪光对焊的工艺参数,包括调伸长度、闪光留量、预热留量、顶锻留量、闪光速度、顶锻速度、顶锻压力、变压器级次等。这些工艺参数的取定,取决于钢筋的品种和直径的大小。钢筋闪光对焊后,除对接头进行外观检查(无裂纹和烧伤;接头弯折不大于4°;接头轴线偏移不大于1/10的钢筋直径,也不大于2 mm)外,还应按同规格接头6%的比例,做三根拉伸试验和三根冷弯试验,其抗拉强度实测值不应小于母材的抗拉强度,且断于接头的外处。钢筋对焊原理是利用对焊机使两段钢筋接触,通以低电压的强电流,把电能转化为热能。当钢筋加热到一定程度后,即施加轴向压力顶锻,便形成对焊接头。对焊广泛应用Ⅰ~Ⅳ级钢筋的接长及预应力钢筋与螺丝端杆的焊接。

常用对焊机型号有UN1-75(LP-75),可焊小于φ36的钢筋;UN1-100(LP-100),UN2-150(LP-150-2)及UN17-150-1等,可焊小于φ50的钢筋。

(1)钢筋对焊工艺。

钢筋对焊应采用闪光焊。根据钢筋品种、直径和所用焊机功率等不同,闪光对焊可分连续闪光焊、预热闪光焊和闪光-预热-闪光焊三种工艺。

①连续闪光焊。

连续闪光焊工艺过程包括:连续闪光和顶锻过程。施焊时,先闭合电源,使两钢筋端面轻微接触,此时端面的间隙中即喷射出火花般熔化的金属微粒——闪光,接着徐徐移动钢筋使两端面仍保持轻微接触,形成连续闪光。当闪光到预定的长度,使钢筋接头加热到将近熔点时,以一定的压力迅速进行顶锻。先带电顶锻,再无电顶锻到一定长货,焊接接头即告表成。

②预热闪光焊。

预热闪光嫜是在连续闪光焊前增加一次预热过程^以扩大焊接热影响区。其工艺过程包括:预热、闪光和顶锻过程。施焊时先闭合电源,然后使两钢筋端面交替地接触和分开,这时钢筋端面的间隙中即发生断续的闪光,而形成预热的过程。当钢筋达到预热的温度后进入闪光阶段,随后顶锻而成。

③闪光—预热—闪光焊。

闪光—预热—闪光焊是在预热闪光焊前加一次闪光过程,以便使不平整的柄筋端面烧化平整,使预热均匀。其工艺过程包括:一次闪光、预热、二次闪光及顶锻过程。钢筋直径较粗时,宜采用预热闪光焊和闪光-预热-闪光焊。

(2)对焊参数。

为了获得良好的对焊接头,应该合理选择焊接参数。焊接参数主要包括:调伸长度、闪光留量、闪光速度、顶锻留量、顶锻速度、顶锻压力及变压器级次等。采用预热闪光焊时,还要有预热留量与预热频率等参数。调伸长度、闪光留量和顶锻留量。

(3)Ⅳ级钢筋对焊。

Ⅳ级钢筋碳、锰、硅等含量高,焊接性能较差,焊后容易产生淬硬组织,降低接头的塑性性能。为了改善以上情况,采取扩大焊接时的加热范围,防止接头处温度梯度过大和冷却过快,采用较大的调伸长度和较低的变压器级数,以及较低的预热频率。Ⅳ级钢筋采用预热闪光焊或闪光—预热—闪光焊,其接头的力学性能不能符合质量要求时,可在焊后进行通电热处理。

(4)质量检验。

钢筋对焊接头的外观检查,每批抽查10%的接头,并不得少于10个。对焊接头的力学性能试验,应从每批成品中切取6个试件,3个进行拉伸试验,3个进行弯曲试验。

在同一班内,由同一焊工,按同一焊接参数完成的200个同类型接头作为一批。对焊力学性能试验:包括拉力和弯曲试验拉力试验应符合同级钢筋的抗拉强度标准值。在三个试件中至少有两个试件断于焊缝之外,并呈塑性断裂。当试验结果不符合要求时,应取双倍数量的试件进行复验。当复验不符合要求时,则该批接头即为不合格品。

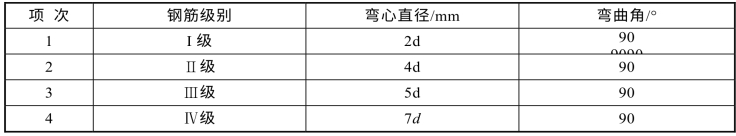

弯曲试验应将受压面的金属毛刺和镦粗变形部分去除i与母材的外表齐平。弯曲试验焊缝应处于弯曲的中心点,弯心直径见表3-6。弯曲到90°时,接头外侧不得出现宽度大于0.15 mm的横向裂纹。弯曲试验结果如有两个试件未达到上述要求应取双倍数量试件进行复验,如有三个试件仍不符合要求,该批接头即为不合格品。

表6.10 钢筋对接接头弯曲试验指标

注:①d为钢筋直径;

②直径大于25 mm的钢筋对焊接头,作弯曲试验时弯心直径应增加一个钢筋直径。

2.点焊

点焊的工作原理,是将已除锈污的钢筋交叉点放入点焊机的两电极间,使钢筋通电发热至一定温度后,加压使焊点金属焊牢。

采用点焊代替人工绑扎,可提高工效,成品刚性好,运输方便。采用焊接骨架或焊接网时,钢筋在混凝土中能更好地锚固,可提高构件的刚度及抗裂性,钢筋端部不需弯钩,可节约钢材。因此钢筋骨架应优先采用点焊。常用点焊机有单点点焊机(用以焊接较粗的钢筋)、多头点焊机(一次可焊接数点,用以焊接钢筋网)和悬挂式点焊机(可焊平面尺寸大的骨架或钢筋网)。施工现场还可采用

手提式点焊机。点焊机类型较多,但其工作原理基本相同。当电流接通踏下踏板,上电极即压紧钢筋,断路器接通电流,在极短的时间内强大电流经变压器次级引至电极,使焊点产生大量的电阻热形成熔融状态,同时在电极施加的压力下,使两焊件接触处结合成为一个牢固的焊点。

(1)点焊工艺与参数

点焊过程可分为预压、加热熔化、冷却结晶三个阶段。钢筋点焊工艺,根据焊接电流大小和通电时间长短,可分为强参数工艺和弱参数工艺。强参数工艺的电淹强度较大(120~360 A/mm2),通电时间短(0.1~0.5 s);这种工艺的经济效果好,但点焊机的功率要大。弱参数工艺的电流强度较小(80~160 A/mm2),而通电时间较长(0.5秒至数秒)。点焊热乳钢筋时,除因钢筋直径较大,焊机功率不足,需采用弱参数外,一般都可采用强参数,以提高点焊效率。点焊冷处理钢筋时,为了保证点焊质量,必须采用强参数。

钢筋点焊参数主要包括:焊接电流、通电时间和电极压力。在焊接过程中,应保持一定的预压时间和锻压时间。点焊焊点的压入深度:对热轧钢筋应为较小钢筋直径的30%~45%;对冷拔低碳钢丝点焊应为较钢丝直径的30%~35%。点焊过程中如发现下列现象,可以调整点焊参数:

①焊点周围没有铁浆挤出,可增大焊接电流;

②焊点的压入深度不足,可增大电极压力;

焊点表面发黑(过烧),可缩短通电时间或减小焊接电流;

焊点熔化金属飞溉,表面有烧伤现象,应清刷电极和钢筋的接触表面,并适当地增大电极压力或减小焊接电流。

(2)质量检验。

①外观检查。(https://www.daowen.com)

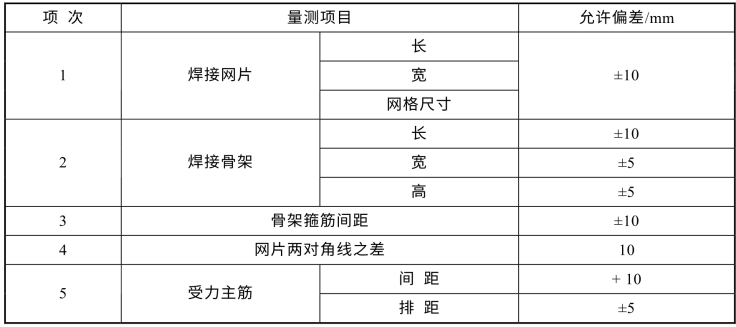

点焊制品的外观检查,应按同一类型制品分批抽验。一般制品每批抽查5%;梁、柱、桁架等重要制品每批抽查10%且不得小于3件。钢筋级别、直径及尺均相同的焊接制品,即为同一类制品,每200件为一批外观检查主要包括:焊点处熔化金属均匀;无脱落、漏焊、裂纹、多孔性缺陷及日月显的烧伤现象;量测制品总尺寸,并抽纵横方向3~5个网格的偏差。

表6.11 钢筋点焊制品外观尺寸允许偏差

当外观检查不符合上述要求时,则逐件检查,剔除不合格品,对不合格品经检修后,可提交二次验收。

②强度检验。

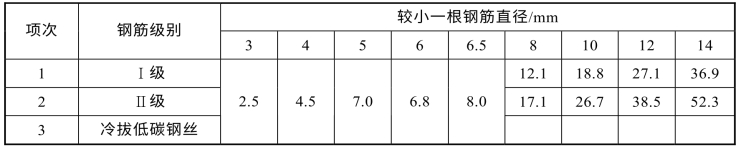

点焊制品的强度检验,应从每批成品中切取。热轧钢筋焊点作抗剪试验,试件为3件;冷拔低碳钢丝焊点除作抗剪试验外,还应对较小的钢丝作拉力试验,试件各为3件。焊点的抗剪试验结果,应符合规定。拉力试验结果,应不低于乙级冷拔低碳钢丝的规定数值。

表6.12 钢筋焊点抗剪力指标 单位:kN

试验结果如有一个试件达不到上述要求,则取双倍数量的试件进行复验。

3.电弧焊

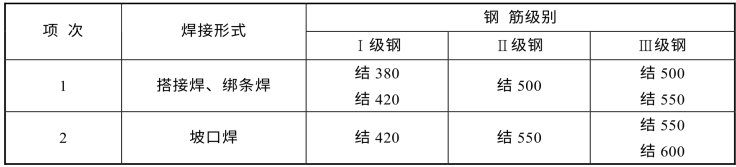

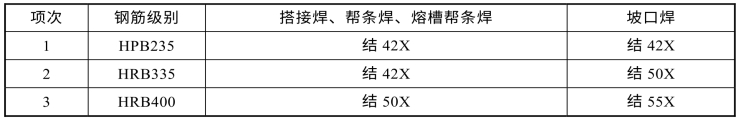

电弧焊是利用弧焊机使焊件之间产生高温电弧,使焊条和电弧燃烧范围内的焊件熔化待其凝固便形成焊缝与接头,钢筋骨架焊接、装配式结构接头的焊接、钢筋与钢板的焊接及各种钢结构焊接。钢筋电弧焊的接头形式有搭接接头(单面焊缝或双面焊缝)、帮条接头(单面焊缝或双面焊缝)、坡口接头(平焊或立焊)、熔槽帮条焊接头和水平钢筋窄间隙焊接头。水平钢筋窄间隙焊是将两钢筋的连接处置于U形铜模中,留出一定间隙予以固定,随后采取电弧焊连续焊接,填满空隙而形成接头的一种焊接方法。与其他电弧焊接头相比,可减少帮条钢筋和垫板材料,减少焊条用量,降低焊接成本。采用低氢型碱性焊条,焊条要按照使用说明书的要求进行烘焙。

表6.13 电弧焊接时使用焊条规定

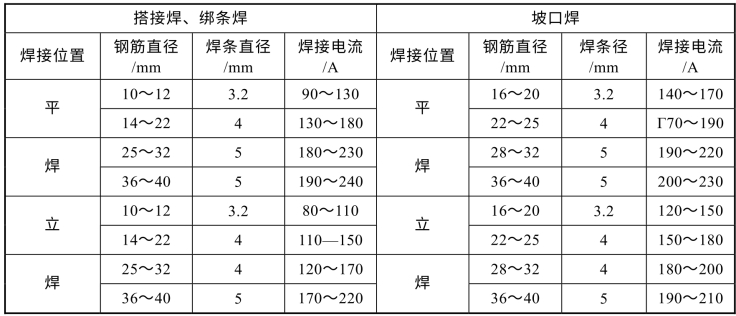

弧焊机有直流与交流之分,工程中常用交流弧焊机。焊接电流是根据钢筋和焊条的直径进行选择。焊条的种类很多,根据钢材等级和焊接接头形式选择焊条。焊条表面涂有焊药,它可保证电弧稳定,使焊缝免致氧化,并产生熔渣覆盖焊缝以减缓冷却速度。采用帮条或搭接焊时,焊缝长度不应小于帮条或搭接长度,焊缝高度h>0.3d,并不得小于4 mm;焊缝宽度b>0.7d,并不得小于10 mm。电弧焊一般要求焊缝表面平整,无裂纹,无较大凹陷、焊瘤,无明显咬边、气孔、夹渣等缺陷。在现场安装条件下,每一层楼以300个同类型接头为一批,每一批选取三个接头进行拉伸试验。如有一个不合格,取双倍试件复验,再有一个不合格,则该批接头不合格。如对焊接质量有怀疑或发现异常情况,还可进行非破损方式(X射线、γ射线、超声波探伤等)检验。电弧焊的主要设备是弧焊机,可分为交流弧焊机和直流弧焊机两类。交流弧焊机(焊接变压器)具有结构简单、价格低、保养维护方便的优点,建筑工地多采用,其常用型号有BX3120-1、BX3-300-2、BX3-500-2和BX2-1000等。

表6.14 焊条直径和焊接电流选择见表

(1)电弧焊工艺。

钢筋电弧焊接头主要形式有:

①帮条焊与搭接焊。

帮条接头与搭接接头。施焊时,引弧应在帮条或搭接钢筋的一端开始,收弧应在帮条或搭接钢筋端头上,弧坑应填满。多层施焊时第一层焊缝应有足够的熔深,主焊缝与定位焊缝,特别是在定位焊缝的始端与终端应熔合良好。

采用帮条焊或搭接焊的钢筋接头,焊缝长度不应小于帮条或搭接长度,焊缝高度h>0.3d,并不得小于4 mm;焊缝宽度b>0.7d并不得小于10 mm。钢筋与钢板接头采用搭接焊时,焊缝高度h>0.35d,并不得小于6 mm;焊缝宽度b>0.5d并不得小于8 mm。

②坡口焊。

坡口焊接头。适用于在施工现场焊接装配现浇式构件接头中直径16~40 mm的钢筋。坡口焊可分为平焊和立焊两种。施焊时,焊缝根部、坡口端面以及钢筋与钢垫板之间均应熔合良好。为了防止接头过热,采用几个接头轮流焊接。为加强焊缝的宽度应超过V形坡口的边缘2~3 mm,其高度也为2~3 mm。

如发现接头有弧坑、未填满、气孔及咬边等缺陷时,应补焊。Ⅲ级钢筋接头冷却补焊时,需用氧乙炔预热。

③预埋件T形接头的钢筋焊接预埋件T形接头电弧焊的接头形式分贴角焊和穿孔塞焊两种。采用贴角焊时,焊缝的焊脚K不小于0.5d(I级钢筋)~0.6d(Ⅱ级钢筋)。采用穿孔塞焊时,钢板的孔洞应作成喇叭口,其内口直径比钢筋直径d大于4 mm,倾斜角为45°,钢筋缩进2 mm。施焊时,电流不宜过大,严禁烧伤钢筋。

(2)质量检验。

钢筋电弧焊接头外观检查时,应在接头清渣后逐个进行目测或量测,并应符合下列要求:焊缝表面平整,不得有较大的凹陷、焊瘤;接头处不得有裂纹;咬边、气孔、夹渣等数量与大小,以及接头尺寸偏差不得超过相关规定;坡口焊的焊缝加强高度为2~3 mm。

钢筋电弧焊接头拉力试验,应从成品中每批切取三个接头进行拉伸试验。对装配式结构节点的钢筋焊接接头,可按生产条件制作模拟试件。接头拉力试验结果,应符合三个试件的抗拉强度均不得低于该级别钢筋的抗拉强度标准值;至少有两个试件呈塑性断裂。

当检验结果有一个试件的抗拉强度低于规定指标,或有两个试件发生脆性断裂时,应取双倍数量的试件进行复验。

4.电渣压力焊

电渣压力焊在建筑施工中多用于现浇混凝土结构构件内竖向钢筋的接长。与电弧焊比较,它工效高,成本低,在一些高层建筑施工中应用,已取得良好的效果。

表6.15 钢筋电弧焊焊条牌号

电渣压力焊所用焊接电源,宜采用BX2-1000型焊接变压器。焊接大直径钢筋时,可将同型号同功率的几台焊接变压器并联。夹具需灵巧,上下钳口同心,使焊接接头上下钢筋的轴线应尽量一致,其最大偏移不得超过0.1d(为钢筋直径),同时也不得大于2 mm。焊接时,先将钢筋端部约120 mm范围内的铁锈除尽夹具夹牢在下部钢筋上,并将上部钢筋扶直夹牢于活动电极中,上下钢筋间放一钢丝小球或导电剂,再装上药盒并装满焊药,接通电路,用手柄使电弧引燃(引弧),然后稳定一定时间,使之形成渣池并使钢筋熔化(稳弧)。随着钢筋的熔化,用手柄使上部钢筋缓缓下送,稳弧时间的长短视电流、电压和钢筋直径而定。如电流850 A,工作电压40 V左右,φ30、φ32钢筋的稳弧时间约50 s。当稳弧达到规定时间后,在断电同时用手柄进行加压顶锻(顶锻),以排除夹渣和气泡,形成接头。待冷却一定时间后,即拆除药盒,回收焊药,拆除夹具和清理焊渣。引弧、稳弧、顶锻三个过程连续进行,约1 min时间完成。电渣压力焊的焊接参数为焊接电流、渣池电压和通电时间,根据钢筋直径选择。电渣压力焊的接头不得有裂纹和明显的烧伤缺陷,轴线偏移不得大于0.1倍钢筋直径,同时不得超过2 mm;接头弯折不得超过4°。每300个接头为一批(不足300个也为一批),切取三个试件做拉伸试验,如有一根不合格,则再双倍取样,重做试验,如仍有一根不合格,则该批接头为不合格。

5.气压焊

所谓气压焊,是以氧气和乙炔火焰来加热钢筋的结合端部,不待钢筋熔融使其在高温下加压接合。适用于Ⅰ、Ⅱ、Ⅲ级热轧钢筋,直径相差不大于7 mm的不同直径钢筋及各种方向布置的钢筋的现场焊接。气压焊的设备包括供气装置、加热器、加压器和压接器等。

(1)压接用气。压接用气是氧气和乙炔的混合气体。氧气的纯度在99.5%以上,乙炔气体的纯度在98%以上。氧气的工作压力为0.6~0.7 MPa,乙炔的工作压力为0.05~0.01 MPa,氧气和乙炔分别忙存在氧气瓶和乙炔气瓶内。

(2)加热器。加热器由混合气管(握柄)和火钳两段组成,火钳中火口数按焊接钢筋直径大小的不同,从4个火口到16个火口。

(3)加压器和压接器。加压器有电动和手动两种,均为油泵。

(4)气压焊操作工艺。施焊前钢筋端头用切割机切齐。压接面应与钢筋轴线垂直。钢筋切平后,端头周边用砂轮磨成小八字角。施焊时先将钢筋固定于压接器上,并加以适当的压力,使钢筋接触,然后将火钳火口对准钢筋接缝处,加热钢筋端部至1 100~1 300 °C表面发深红色时,当即加压油泵,对钢筋施以40 MPa以上的压力。压接部分的膨鼓直径为钢筋直径的1.4倍以上,其形状呈平滑的圆球形。变形长度为钢筋直径的1.3~1.5倍。待钢筋加热部分火色退消后,即可拆除压接器。