7.2.2 超声透射法

钻孔灌注桩超声脉冲检测法的基本原理与超声测缺和测强技术基本相同。但由于桩深埋土内,而检测只能在地面进行,因此又有其特殊性。

1.检测方式

为了使超声波能横穿各不同深度的横截面,必须使超声换能器伸入桩体内部。为此,需事先预埋声测管,作为换能器进入桩内的通道。根据声测管埋置的不同情况,可以有如下三种检测方法。

(1)双孔检测。

在桩内预埋两根以上管道,把发射换能器和接收换能器分别置于两根管道中。检测时超声脉冲波穿过两管道之间的混凝土,实际检测范围即为超声波从发射到接收换能器所扫过的区域。为了尽可能扩大在桩横截面上的有效检测控制面积,必须使声测管的布置合理。双孔检测时根据两换能器高程的变化,又可分为平测、斜测、扇形扫测等方式。

(2)单孔检测。

在某些特殊情况下,只有一个孔道可供检测使用,这时可采用单孔测量方式。两换能器放置在一个孔中,其间用隔声材料隔离。这时超声波从水中和混凝土中分别绕射到接收换能器,接收信号为从水及混凝土等不同声通路传播而来的信号的叠加,分析这一叠加信号即可获得孔道周围混凝土质量的信息。运用这一检测方式时,必须运用信号分析技术,排除管中的影响干扰。当孔道内有钢制套管时,不能采用这种方法检测。

(3)桩外孔检测。

当桩的上部结构已施工,或桩内未预埋管道时,可在桩外的土基中钻一孔作为检测通道。检测时在桩顶放置一较强功率的低频平探头,向下沿桩身发射超声脉冲波,接收换能器由桩外孔中慢慢放下。超声脉冲沿桩身混凝土并穿过桩与测孔之间的土进入接收换能器,逐点测出声时波幅等参数,作为判断依据。这种方式的可测深度受仪器发射功率的限制,一般只能测到10 m左右。

以上三种方式中,双孔检测是桩基超声脉冲检测的基本形式。其他两种方式在检测和结果分析上都比较困难,只能作为特殊情况下的补救措施。

2.主要设备

目前常用的检测装置有两种。一种是用一般超声检测仪和发射及接收换能器所组成。换能器在声测管内的移动由人工操作,数据读出后再输入计算机处理。这套装置与一般检测装置通用,但检测速度慢、效率较低。

另一种是全自动智能化测桩专用检测装置。它由超声发射及接收装置、换能器自动升降装置、测量控制装置、数据处理计算机系统等四大部分所组成。数据处理计算机系统是测控装置的主控部件,具有人机对话、发布各类指令、进行数据处理等功能。它通过总线接口与测量控制装置联系,发出测量的控制命令,以及进行信息交换;升降机构根据指令通过步进电机进行上升、下降及定位等操作,移动换能器至各测点;超声发射和接收装置发射并接收超声波,取得测量数据,传送到数据处理计算机,进行数据处理、存储、显示和打印。由于测试系统由计算机控制,测量过程无需人工干预,因此可自动、迅速地完成全桩测量工作。

在桩基超声脉冲检测中,换能器在声测管内用清水耦合,因此应采用水密式的径向发射和接收换能器。常用的换能器有圆管式或增压式的水密型换能器,其共振频率为25~50 kHz。

3.超声波检测管的预埋

检测管是桩基超声检测的重要组成部分,它的埋置方式及在横截面上的布置形式,将影响检测结果。检测管材质的选择,以透声率最大及便于安装、费用低廉为原则。一般可采用钢管、塑料管和波纹管等,其内径宜为50~60 mm。

检测管的埋置数量和横截面上的布局涉及检测的控制面积。一般桩径小于1 m时沿直径布置两根;桩径为1~2.5 m布置三根,呈等边三角形分布;桩径大于2.5 m时布置四根,呈正方形分布。

超声波检测管可焊接或绑扎在钢筋笼的内侧,检测管之间应基本上保持平行,不平行度控制在1%以下.检测管底部应封闭,其接头和底部封口都不应漏浆,接口内壁应保持平整,不应有焊渣等凸出物,以免妨碍换能器移动。

4.检测数据分析与判断

根据所测得的声学参数判断桩基缺陷是超声脉冲检测法的关键。目前常用的方法有两大类,一类为数值判据法,如概率法、PSD判据法、多因素概率分析法等,根据测试值经适当的数学处理后,找出一个存在缺陷的临界值作为判断的依据。这种方法能对大量测试数据做出明确的分析和判断,若利用计算机进行,判断会十分迅速,通常用于全面扫测时缺陷有无的判断。另一类为声场阴影区重叠法,即从不同的方向测出缺陷背面所形成的声阴影区,这些声阴影的重叠区即为缺陷的所在位置。这类方法通常用于数值判据法确定缺陷位置后的细测判断,以便详细划定缺陷的区域和性质。

下面仅介绍应用较方便的PSD判据法,其他方法可参考有关文献。

(1)判据的形式。

鉴于钻孔灌注桩的施工特点,混凝土的均匀性往往较差,超声声时值较为离散。同时,声测管不可能完全保持平行,有时由于钢筋笼扭曲,声测管位移较大,因而导致声时值的偏离。为了消除这些非缺陷因素的影响可能造成的误判,在实际测试中常采用“声时深度曲线相邻两点间的斜率和差值的乘积”作为判断依据,简称PSD判据。

设测点的深度为H,相应的声时为t,则声时随深度变化规律可用t-H曲线表示,设其函数式为

t=f(H)

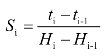

当桩内存在缺陷时,在缺陷与完好混凝土界面处超声传播介质的性质产生突变,声时值也相应突变,函数不连续,故该函数的不连续点即为缺陷界面的位置。但在实际检测中总是每隔一定距离检测一点,即深度增量(即测点间距)ΔH不可能趋向于零,而且由于缺陷表面凹凸不平以及孔洞等缺陷是由于波线曲折而引起声时变化的,所以实测t-H曲线在缺陷界面处只表现为斜率的变化。该斜率可用相邻测点的声时差值与测点间距离之比求得,即(https://www.daowen.com)

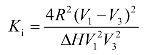

式中 Si——第i-1测点与第i测点之间t-H曲线的斜率;

ti,ti-1——相邻两测点的声时值;

Hi,Hi-1——相邻两点的深度(或高程)。

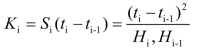

通常,斜率仅能反映测点之间声时值变化的速率。当检测过程中测点间距不同时,虽所求,的斜率可能相同,但所对应的声时差值是不同的,而声时差值是与缺陷大小有关的参数。换言之,斜率只能反映该点缺陷的有无,为了使判据进一步反映缺陷的大小,就必须加大声时差值在判据中的权数。因此判据可写成

式中,K即为i点的PSD判据值,其余各项同前。显然,当i点处相邻两点的声时值没有变化或变化很小时,Ki等于或接近于零;当声时值有明显变化或突变时,Ki与(ti-ti-1)2成正比,因此Ki将大幅度变化。

实测表明,PSD判据对缺陷十分敏感,而对于因声测管不平行或混凝土不均匀等非缺陷因素引起的声时变化则不敏感,因为这二者都是渐变过程,相邻两测点间的声时差值都很小。因此,运用PSD判据可基本上消除声测管不平行或混凝土不均勻等非缺陷因素所造成的影响。

为了对全桩各测点进行判别,首先应将各测点的 & 值求出,并绘制“Ki-H”曲线进行分析,凡是在Ki值较大的地方,均可列为缺陷可疑点,做进一步的细测。

(2)临界判据值及缺陷大小与PSD判据的关系。

PSD临界判据值实际上反映了测点间距、声波穿透距离、介质性质、测量的声时值等参数之间的综合关系,该关系随缺陷的性质不同而不同,现分别介绍如下:

①定缺陷为夹层。

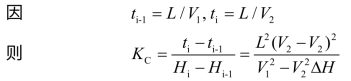

设混凝土的声速为V1,夹层中夹杂物的声速为V2,声程为L(两声测管的中心距离),测点间距为ΔH(=Hi-Hi-1)若测量结果在完好混凝土中的声时值为ti-1,夹层中的声时值为ti,即可推导出遇有声速为V2的夹杂物时,夹层断桩的临界判据值KC

若某点i的PSD判据Ki大于该点的临界判据值KC,则该点可判为夹层或断桩。

实际测试时,一般可取所测桩身混凝土声速的平均值,K2则应根据预估夹杂物取样实测。例如,某桩混凝土平均声速V1=3 700 m/s,两管间距L=0.5 m,根据地质条件及施工记录分析,该桩可能形成夹层的夹杂物为砂、砾石的混合物,取样实测V2=3 210 m/s,测点间距采用ΔH=0.5 m,可求得该粧产生砂砾夹层的临界判据值KC=851.037(将声时值单位化为m/μs)。因此,当检测结果中,若某点的判据值Ki大于KC,则该点可判为砂砾夹层。

②定缺陷为空洞。

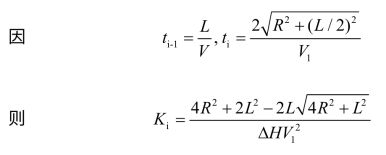

当桩内缺陷是半径为开的空洞时,声波将绕过空洞或折线传播。以ti-1代表超声波在完好混凝土中直线传播时的声时值,ti代表声波遇到空洞或成折线传播时的声时值,则可导得判据值尺Ki与空洞半径R之间的关系式

应用时,将实测Ki代入上式,即可解方程求得空洞的半径R。

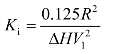

③假定缺陷为“蜂窝”或被其他介质填塞的孔洞,这时超声波在缺陷区的传播有两条途径。一部分声波穿过缺陷介质到达接收换能器,另一部分沿缺陷绕行。当绕行声时小于穿行声时,可按空洞处理。反之,则缺陷半径R与PSD判据的关系可按相同的方法求出:

式中,V3为缺陷内夹杂物声速。大量试验表明:一般蜂窝状疏松区的声速约为密实混凝土声速的80%~90%,若取V3=0.85V1,则公式可写成:

由于声通路有两个途径,只有当穿行声时小于绕行声时时,才能用上式计算。通过上述临界判据值以及各种缺陷大小与判据值的关系式,用它们与各点的实测值所计算的判据值作比较,即可确定缺陷的位置、性质与大小。