4.2.3 混凝土冬季施工

如前所述,混凝土的凝结硬化是要在正温度和湿润的环境下进行,其强度的增长将随龄期延长而提高。当新浇筑的混凝土处于负温环境时,拌和水开始冻结,水泥的水化作用停止,混凝土的强度将无法增长。由于水结冰后,体积膨胀(8%~9%),混凝土内部产生很大的冰胀应力,破坏了内部结构而冻裂,致使混凝土的强度、密实性及耐久性显著降低,已不可能达到原设计要求的性能指标。

塑性混凝土如在凝结之前就遭受冻结,当恢复正温养护后的抗压强度约损失50%,如在硬化初期遭受冻结,恢复正温养护后的抗压强度仍会损失而干硬性混凝土在相同条件下的强度损失却很小。因此,在冬季施工中,为保证混凝土的质量,必须使其在受冻结前,能获得足够抵抗冰胀应力的强度,这一强度称为抗冻临界强度。

根据规定,抗冻临界强度为:

采用硅酸盐水泥或普通硅酸盐水泥配制的混凝土,为标准强度(指在标准条件下养护28 d的混凝土抗压强度)的30%;采用矿渣硅酸盐水泥配制的混凝土,为标准强度的40%,但C10及C10以下的混凝土,不得低于5 MPa。

为了掌握冬期施工的温度界限,应根据当地多年气温资料,凡昼夜室外平均气温连续5 d稳定低于5 °C和-3 °C时,就应来取工技术措施。

1.浇筑成型前混凝土拌合物预热措施

混凝土在浇筑成型前要经过拌制、运输、浇灌、振捣成型多道工序,因此,在冬季施工中,为了防止混凝土在硬化初期遭受冻害,就要使混凝土#合物具有一定的正温度,以延长混凝土在负温下的冷却时间,并使之较快地达到抗冻临界强度。为此需要对其进行加热。

对混凝土拌合物的加热,通常是先对混凝土的组成材料(水、砂、石)加热,使拌制成的浪凝土具有正温度。材料加热,应优先使水加热,方法简便,且水的比热是砂、石的4倍,加热效果好。水的加热温度不宜超过80 °C,因为水温过高当与水泥拌制时,水泥颗粒表面会形成一层薄的硬壳,影响混凝土的和易性且后期强度低(称为水泥的假凝)。

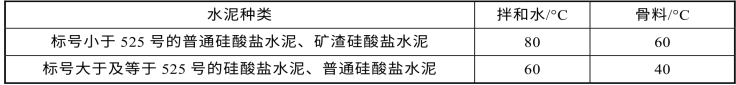

当需要提高水温时,可将水与骨料先行搅拌,使砂石变热,水温降低后,再加入水泥共同搅拌。石料由于用量多,重量大,加热比较麻烦,当需要骨料加热时,应先加热砂,确有必要时再加热石料。水泥由于上述原因不得直接加热。拌合用水及骨料加热的温度,应符合拌和水及骨料最高温度如表4.3所示。

表4.3 拌和水及骨料最高温度

(1)混凝土的拌制。

搅拌前,应先用热水或蒸汽冲洗搅拌机,使其预热,然后投入已加热的材料。为使搅拌过程中混凝土拌合物温度均匀,搅拌时间应比常温时间延长50%。冬季施工应严格控制混凝土配合比,水泥应选用硅酸盐水泥或普通硅酸盐水泥,以增加水泥水化热和缩短养护时间。水泥用量每立方米混凝土中不宜少于300 kg,水灰比不应大于0.6。为了控制坍落度,可适当加入引气型减水剂。

拌制混凝土应严格掌握温度,使混凝土拌合物的出机温度不应低于10 °C,入模温度应大于5 °C。为此,需要进行有关的热工计算。为了能预计原材料加热后混凝土拌合物的温度约略数,可按下式预先计算出拌合物的理论温度:

式中 T0——混凝土拌合物的理论温度(°C);

W、C、S、G——每m3混凝土中水、水泥、砂、石的用量(kg);

tw,tc,ts,tg——水、水泥、砂、石的温度(°C);

Ps,Pg——砂、石的含水率;

b——水的比热[kJ/(kg.K)];

B——水的溶解热(kJ/kg)。

当骨料>0 °C时,b=4.19,B=0;

当骨料≤0 °C时,b=2.10,B=330。

混凝土经搅拌后的温度可按下式计算:

T1=T0-0.16(T0-Td)

式中 T1——混凝土自搅拌机中倾出时的温度(°C);

T0——混凝土拌合物的理论温度(°C);

Td——搅拌棚内温度(°C)。

(2)混凝土拌合物的运输和浇筑。

冬季施工外界处于负温环境中,由于空气和容器的传导,混凝土拌合物在运输和浇筑过程中热量会有较大损失。因此,应尽量缩短运距,选择最佳运输路线;正确选择运输容器的形式、大小和保温材料;尽量减少装卸次数,合理组织装卸工作。

混凝土经过运输到浇筑成型后的温度,可按下式测算:

T2=T1-αt(αt+0.032n)(T1-Ta)

式中 T2——混凝土经过运输、成型后的温度(°C);

T1——混凝土自搅拌机中倾出时的温度(°C);

t——混凝土自运输至成型的时间(h);

n——混凝土倒运次数;

Ta——室外气温(t);

α——温度损失系数。

当用搅拌运输车,α=0.25;开敞式大型自卸汽车,α=0.20;开敞式小型自卸汽车,α=0.30;封闭式自卸汽车,α=0.10;人力手推力,α=0.50。

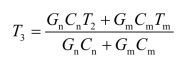

混凝土浇筑入模后,由于模板和钢筋吸收热量而引起混凝土温度降低可按下式计算

式中 T3——混凝土在钢模板和钢筋吸收热量后的温度(°C);

Gn——1 m3混凝土的重量(kg);

Gm——与1 m3混凝土相接触的钢模板和钢筋的总重量(kg);

Cn——混凝土比热,取1 kJ/(kgK);

Cm——钢材比热,取0.48 kJ/(kgK);

T2——混凝土经过搅拌、运输、成型后的温度(°C);

Tm——钢模板、钢筋的温度,即当时大气温度(°C)。

经过上述热工计算,可求出混凝土拌合物从搅拌、运输到浇筑成型的温度降低值,并作为施工设计的依据。但实上,由于影响因素很多,不易掌握,所以应加强现场实测温度,并依此进行温度调整,使混凝土开始养护前的温度不应低于5 °C。在浇筑混凝土基础时,为防止地基土冻胀及混凝土冷却过快,浇筑前须先加热到0 °C以上,并将已冻胀变形部分消除。为保证混凝土在冻结前达到抗冻临界强度,混凝土的温度应比地基土温度高出10 °C。

2.加热混凝土的养护(https://www.daowen.com)

将混凝土的组成材料经加热直到浇筑成型等过程,使混凝土仍具有一定温度后,即进入在负温度条件下的养护阶段。冬季施工对混凝土的养护方法有很多,可分为蓄热养护和加热养护两类。蓄热养护是最基本的养护方法,在采用加热养护时,为了节能和降低费用必须十分注意加强蓄热。

蓄热养护是指经材料预热浇筑后混凝土仍具有一定温度的条件下,采用保温措施,以防止热量外泄的方法,称为蓄热养护法。加热养护是当外界气温过低或混凝土散热过快时,须补充加热混凝土的养护方法。如暖棚法、蒸汽养护法、电热法、红外线加热法。

(1)蓄热养护法。

如上所述,是将经材料加热浇筑后的热混凝土四周用保温材料严密覆盖,利用这种预热和水泥的水化热量,使混凝土缓慢冷却,当混凝土温度降至0 °C时可达到抗冻临界强度或预期的强度要求。蓄热法具有节能、简便、经济等优点。采用此法宜选用标号较高、水化热较大的硅酸盐水泥和普通硅酸盐水泥,同时选用导热系数小、价廉耐用的保温材料,一般可用稻草帘、稻草袋、麦秆、高粱秸、油毛毡、刨花板、锯末等。覆盖地面以下的基础时,也可采用松土。当一种保温材料不能满足要求时,常采用几种材料或用石灰锯末保温。在锯末石灰上洒水,石灰就能逐渐发热,减缓构件热量散失。混凝土浇筑后,在养护中应建严格的测温制度,当发现混凝土温度下降过快或遇气温骤然下降,应立即采取补加保温或人工加热等措施,以保证工程质量。蓄热法养护适用于结构表面系数7以下及室外平均气温在0~-10 °C:的季节。如将其他方法与蓄热法结合使用,可应用到表面系数达18以内的结构。当浇筑后的混凝土温度不低于10 °C:时,如保温适当,大约5~7 d混凝土可达到标准强度的40%左右,能满足抗冻临界强度的要求。采用蓄热法养护应进行必要的热工计算。

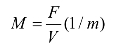

结构表面系数Μ是表明结构体型的指标,可按下式计算:

式中 F——构件的冷却表面面积(m2);

V——构件的体积(m3)。

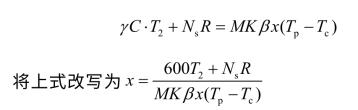

蓄热法养护的热工计算,是根据热量平衡原理,即每立方米混凝土从浇筑完毕时的温度下降到0 °C:的过程中,经由模板和保温层泄出的热量,等于混凝土预加热量和水泥在此期间所放出的水化热之和。同时,混凝土的强度增长也应达到抗冻临界强度。计算的程序为:根据结构特征、材料配比、浇筑后的混凝土温度和养护期的预测气温等施工条件,先初步选定保温材料的种类、厚度和构造,然后计算出混凝土冷却到0 °C的延续时间和混凝土在此期间的平均温度,如不能满足抗冻临界强度的要求时,需调整某些施工条件或改变保温层的构造,再进行计算。其热工计算式如下:

式中 x——混凝土自初温降至or的时间(h);

γ——混凝土密度(2 400 kg/m3);

C——混凝土比热[1 kJ/(kg.K)];

T2——混凝土温度(°C)

Ns——每立方米混凝土的水泥用量(kg);

R——每千克水泥的水化热(kJ);

Μ——表面系数;

Κ——模板及保温材料的传热系数(查施工手册);

β——透风系数(1.3<β<3.1)

TP——混凝土由灌注到冷却至0 °C时的平均温度(°C);

TC——混凝土冷却时预计室外温度(°C)。

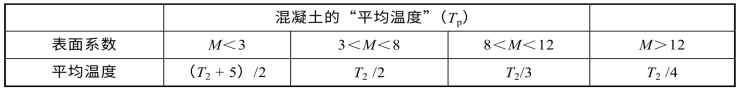

TP仅是个当量值,并非混凝土冷却过程中真正的平均温度。由于混凝土的温度是逐步降低的,其强度增长的速度也是不相同的,为了简化计算,假定混凝土处于某一恒温状态时,达到临界强度所需的时间正好等于上述冷却过程的时间。TP值可按表4.4中所列公式估算。

表4.4 平均温度的计算

(2)暖棚养护法。

暖棚法养护,是在施工的结构或构件周围搭建暖棚,当浇筑和养护混凝土时,棚内设置热源,以维持棚内的正温环境,使混凝土在正温下凝结硬化。这种方法的优点是:混凝土的施工操作与常温无异,方便可靠,缺点是:需大量材料和人工搭建暖棚,需增设热源,费用较髙。适用于结构面积和高度不大且混凝土浇筑集中的工程。暖棚搭建应严密,不能过于简陋。为节约能源和降低成本,在便利施工的前提下,应尽量减少暖棚的体积。当采用火炉作为热源时,应注意安全防火。

(3)蒸汽加热法。

蒸汽加热,是利用低压湿饱和蒸汽(压力不高于0.07 MPa,温度95 °C,相对湿度100%)的湿热作用来养护混凝土。这种方法的优点是:蒸汽含热量高,湿度大,当室外平均气温很低,构件表面系数大,养护时间要求很短的混凝土工程,可采用这种方法。缺点是:温度湿度不易保持均匀稳定,现场管道多,容易发生冷凝和冰冻,热能利用率低。蒸汽加热一般分为两种方式,一种是将蒸汽引至构件内部的空洞中对混凝土进行湿热养护,可称内热法。另一种是将蒸汽引到构件外部,使热量传导给混凝土使之升温,可称外热法。

①内热法:常用的有蒸汽套法、蒸汽室法及内部通汽法等。其中蒸汽室法主要用于预制厂。内部通气法,是利用在混凝土结构或构件内部预留孔道,通入蒸汽进行加热养护的方法。孔道在浇筑前在模板内预埋钢管或白铁皮管,混凝土浇筑后,待终凝,即可将钢管抽出。蒸汽养护结束后,将孔道用水泥砂浆填塞。该法可用于厚度较大的构件。

②外热法:常用于垂直结构,如柱的混凝土加热养护。蒸汽通过在模板内开成的通汽槽(称为毛管模板)以加热混凝土。这种方法用汽少,加热均匀,温度易控制,养护时间较短。但设备复杂,花费多且模板损失也较大。采用蒸汽加热养护,由于矿渣硅酸盐水泥对蒸汽养护的适用性较好,养护后的最终强度损失也小,因此,常选用这种水泥进行蒸汽养护,其最高加热温度可超过80 °C,达85°C~95 °C。蒸汽养护应确定加热的延续时间和升降温速度以及拆模时间等。蒸汽加热混凝土在不同水泥品种和加热温度下,强度增长率与时间关系。混凝土应冷却到+5 °C:以下方可拆模,同时还应考虑在混凝土与模板相互冻结前拆模,如混凝土温度与室外气温相差大于20 °C时,拆模以后混凝土表面应以保温材料覆盖,使构件表面缓慢冷却。未完全冷却的混凝土有较高的脆性,不得在冷却前,遭受冲击荷载或动力荷载的作用。

养护混凝土的蒸汽需用量,可按下式计算:

![]()

式中 W——耗汽量(kg);

Q——耗热量,包括混凝土、模板和保温材料升温所需热量以及通过围护层散失的热量(kJ);

i——蒸汽发热量,取2 500 kJ/kg;

α——损失系数,取0.2~0.3。

(4)电热法。

电热法,是利用通过导体混凝土发出的热量,加热养护混凝土。电热法耗电量较大,附加费用较高。电热法分为电极法、电热毯加热法及工频涡流加热法。常用的电极法效果良好。

电热毯加热法,电热毯由四层玻璃纤维布中间夹以电阻丝制成,适用于以钢模浇筑的构件。在钢模板的区格内卡入电热毯其外覆盖保温材料。电热毯使用电压60 V,功率每块75 w,通电后表面温度可达110 °C。

工频涡流加热法,是在钢模板的外侧布设钢管,并与板面紧贴焊牢,管内穿入导线,当导线中通电后,在管壁上产生热效应,通过钢模板将热量传导给混凝土,使之升温。在室外最低气温为-20 °C:的条件下,混凝土达到40%标准强度的耗电量约为130 kw·h/m3。该法适用于以钢模板浇筑的混凝土墙体、梁、柱和接头。

电极法,在混凝土结构内部或表面设置电极,通以低压电流,由于混凝土的电阻作用,使电能变为热能,产生热量对混凝土进行加热。混凝土的导电率主要取决于混凝土中砂浆的游离水分,还取决于温度和混凝土的硬化程度。水灰比增加,导电性较高;水泥用量增加,因水泥水化时,析出的物质有助于导电性提髙;石子含量减少,中间砂浆层增厚,也提髙导电性;混凝土温度提高,导电性也提高。混凝土中加入少量盐或酸,可提高导电性,加入占水重2%~3%的氯化钙,可改善导电性,并使混凝土强度增加很快。混凝土逐渐硬化,因游离水减少,导电性降低。电热混凝土的电极布置,应保证温度均匀,一般用钢筋或薄钢片制成。薄片形电极固定在模板内壁,用于少筋的墙、池壁、带形基础、梁或大体积混凝土结构中。由于弯钩、搭接等原因,混凝土内钢筋配制的不均匀,采用钢筋做电极,将导致加温不匀,不能获得预期的加热效果。需采用专门作为电极的钢筋插入混凝土内部,会使混凝土加热均匀。电极较薄钢片的表面电极加热效果好。

电热时,混凝土中的水分蒸发,对最终强度影响较大,混凝土的密实度愈低,这种影响愈显著。水分过分蒸发,导致混凝土脱水。故养护过程中,应注意其表面情况,当开始干燥时,应先停电,随之浇洒温水,使混凝土表面湿润。为了防止水分蒸发,亦应对外露表面进行覆盖。

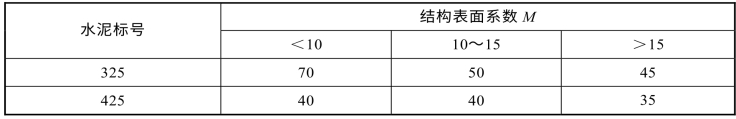

电热装置的电压一般为50~110 V,在无筋结构或含筋量不大于50 kg的结构中,可采用120~220 V。随着混凝土的硬化,游离水的减少,混凝土电阻增加,电压亦应逐渐增加见表4.5所示。

表4.5 电热养护混凝土的温度

加热过程中,混凝土体内应有测温孔,随时测量混凝土温度,以便控制电压。电热养护的非生产热耗少,设备也较蒸养法简单,加热期短,但耗电量较大。

3.负温下的冷混凝土施工

上述的各种方法,是将混凝土加热以保持在正温条件下硬化,并尽快达到抗冻临界强度或预期的强度要求。此外,在冬季还可以采用配制冷混凝土的方法来施工,混凝土可在0~-10 °C:温度下硬化,而无须加热养护。冷混凝土的应用范围,可用于不易蓄热保温和加热措施,对强度增长速度要求不高的结构,如圈梁、过梁、挑檐、地面垫层,以及围护管道结构、厂区道路、挡土墙等。冷混凝土的工艺特点,是将预先加热的拌合用水、砂(必要时也加热)、石、水泥及适量的负温硬化剂溶液混合搅拌,经浇筑成型的混凝土具有一定的正温度(不应低于5 °C)。浇筑后用保温材料覆盖,不需加热养护,混凝土就在负温条件下硬化。负温硬化剂的作用,是能有效地降低混凝土拌合物中水的冰点,在一定的负温条件下,可以使含水率低于10%,而液态水可以与水泥起水化反应,使混凝土的强度逐渐增长。同时,由于含冰率得到控制,防止了冰冻的破坏作用。硬化剂由防冻剂、早强剂和减水剂组成。常用的抗冻剂有无机和有机化合物两类。无机化合物如氯化钙、亚硝酸钠、氯化钠、碳酸钾等,有机化合物如氨水、尿素等,负温硬化剂的组成中,抗冻剂起主要作用,由它来保证混凝土中的液态水存在。掺加负温硬化剂的参考配方示例。冷混凝土的配制应优先选用425号或425号以上的普通硅酸盐水泥,以利强度增长砂石骨料不得含有冰雪和冻块及能冻裂的矿物质。应尽量配制成低流动性混凝土,坍落度控制在1~3 cm之间,施工配制强度一般要比设计强度提高15%或提高一级。为了保证外掺硬化剂掺和均匀,必须采用机械搅拌。加料顺序应先投入砂石骨料、水及硬化剂溶液,搅拌1.5~2 min再加入水泥,搅拌时间应比普通混凝土延长50%。硬化剂中掺入食盐仅用于素混凝土。混凝土浇筑后的温度应不低于5 °C(应尽量提高),并及时覆盖保温,以延长正温养护时间和使混凝土温度在昼夜间波动较小。

在冷混凝土施工过程中,应按施工及验收规范的规定数量制作试块。试块在现场取样,并与结构物在同等条件下养护28 d,然后转为标准养护28 d,测得的抗压强度应不低于规范规定的验收标准。