1.沉井施工方法

(1)井筒制作。

井筒制作一般分一次制作和分段制作。一次制作指一次制作完成设计要求的井筒高度,适用于井筒高度不大的构筑物,一次下沉工艺。而分段制作是将设计要求的井筒进行分段现浇或预制,适用于井筒高度大的构筑物,分段下沉或一次下沉工艺。

井筒制作视修筑地点具体情况分为天然地面制作下沉和水面筑岛制作下沉。天然地面制作下沉一般适用于无地下水或地下水位较低时,为了减少井筒制备时的浇灌高度,减少下沉时井内挖方量,清除表土层中的障碍物等,可采用基坑内制备井筒下沉,其坑底最少应高出地下水位0.5 m。水面筑岛制作下沉适用于在地下水位高,或在岸滩,或在浅水中制作沉井,先用砂土或土修筑土岛,井筒在岛上制作,然后下沉。

(2)基坑及坑底处理。

井筒制备时,其重量借刃角底面传递给地基。为了防止在井筒制备过程中产生地基沉降,应进行地基处理或增加传力面积。

当原地基承载力较大,可进行浅基处理,即在与刃脚底面接触的地基范围内,进行原土夯实,垫砂垫层、砂石垫层、灰土垫层等处理,垫层厚度一般为30~50 cm。然后在垫层上浇灌混凝土井筒。这种方法称无垫木法。若坑底承载力较弱,应在人工垫层上设置垫木,增大受压面积。

所需垫木的面积,应符合下式:

式中 F——垫木面积(m2);

Q——沉井制备重量,当井筒是分段制作时,应采用当前节井筒重量(N);

P0——地基允许承载力(Pa)。

铺设垫木应等距铺设,对称进行,垫木面必须严格找平,垫木之间用垫层材料找平。沉井下沉前拆除垫木亦应对称进行,拆出处用垫层材料填平,应防止沉井偏斜。

为了避免采用垫木,可采用无垫木刃脚斜土模的方法。井筒重量由刃脚底面和刃脚斜面传递给土台,增大承压面积。土台用开挖或填筑而成。与刃脚接触的坑底和土台处,抹2 cm厚的1∶3水泥砂浆,其承压强度可达0.15~0.2 MPa,以保证刃脚制作的质量。

筑岛施工材料一般采用透水性好、易于压实的砂或其他材料,不得采用黏性土和含有大块石料的土。岛的面积应满足施工需要,一般井筒外边与岛岸间的最小距离不应小于5~6 m。岛面高程应高于施工期间最高水位0.75~1.0 m,并考虑风浪高度。水深在1.5 m、流速在0.5 m/s以内时,筑岛可直接抛土而不需围堰。当水深和流速较大时,需将岛筑于板桩围堰内。

(3)井筒混凝土浇灌。

井筒混凝土的浇灌一般采用分段浇灌、分段下沉、不断接高的方法。即浇一节井筒,井筒混凝土达到一定强度后,挖土下沉一节,待井筒顶面露出地面尚有0.8~2 m左右时,停止下沉,再浇制井筒、下沉,轮流进行直到达到设计标高为止。该方法由于井筒分节高度小,对地基承载力要求不高,施工操作方便。缺点是工序多、工期长,在下沉过程中浇制和接高井筒,会使井筒因沉降不均而易倾斜。

井筒混凝土的浇灌还可采用分段接高、一次下沉。即分段浇制井筒,待井筒全高浇筑完毕并达到所要求的强度后,连续不断地挖土下沉,直到达到设计标高。第一节井筒达到设计强度后抽除垫木,经沉降测量和水平调整后,再浇筑第二节井筒。该方法可消除工种交叉作业和施工现场拥挤混乱现象,浇筑沉井混凝土的脚手架、模板不必每节拆除。可连续接高到井筒全高,可以缩短工期。缺点是沉井地面以上的重量大,对地基承载力要求较高,接高时易产生倾斜,而且高空作业多,应注意高空安全。

此外还有一次浇制井筒、一次下沉方案以及预制钢筋混凝土壁板装配井筒、一次下沉方案等井筒制作施工方案确定后,具体支模和浇筑与一般钢筋混凝土构筑物相同,混凝土级别不低于C25。沿井壁四周均匀对称浇灌井筒混凝土,避免高低悬殊、压力不均,产生地基不均匀沉降而造成沉井断裂。井壁的施工缝要处理好,以防漏水。施工缝可根据防水要求采用平式、凸式或凹式施工缝,也可以采用钢板止水施工缝等。

(4)沉井下沉。

井筒混凝土达到70%以上可以开始下沉。下沉前要对预留孔进行封堵,沉井下沉时,必须克服井壁与土间的摩擦力和地层对刃脚的反力。沉井下沉重量应满足下式:

G-B≥T+R=K·f·π·D·[h+1/2(H-h)]+R

式中 G——沉井下沉重力(N);

B——井筒所受浮力(N);

T——井壁与土间的摩擦力(N);

R——刃脚反力(N);

K——安全系数,取1.15~1.25;

F——单位面积上的摩擦力(Pa);(https://www.daowen.com)

D——井筒外径(m);

Η——井筒高(m);

h——刃脚高度(m)。

如果将刃脚底面及斜面的土方挖空,则R=0。

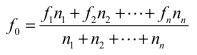

当下沉地点是由不同土层组成时,则单位面积上摩擦力的平均值f0由下式决定:

式中 f1,f2,…,fn——各层土与井筒的摩擦系数

n1,n2,…,nn——各土层的厚度

经测定f值可参用;①混凝土与黏土:f=15 kPa;②混凝土与砂、砾石:f=25 kPa;③砖砌体与黏土:f=25 kPa;④砖砌体与砂、砾石:f=35 kPa。

根据沉井受压条件而设计的井壁厚度,往往使井筒不能有足够的自重下沉,过分增加井壁厚度也不合理。可以采取附加荷载以增加井筒下沉重量,也可以采用震动法、泥浆套或气套方法以减少摩擦阻力使之下沉。

(5)排水下沉。

排水下沉是在井筒下沉和封底过程中,采用井内开设排水明沟,用水泵将地下水排除或采用人工降J氏地下水位方法排出地下水。它适用于井筒所穿过的土层透水性较差,涌水量不大,排水致产生流沙现象而且现场有排水出路的地方。井筒内挖土根据井筒直径大小及沉井埋设深度来确定施工方法。一般分为机械挖土和人工挖土两类。机械挖土一般仅开挖井中部的土,四周的土由人工开挖。常用的开挖机械有合瓣式挖土机、台令扒杆抓斗挖土等垂直运土工具有少先式起重机、台令扒杆、卷扬机、桅杆起重杆等。卸土,点应距井壁一般不小于20 m,以免因堆土过近使井壁ΐ方坍塌,导致下沉摩擦力增大。当土质为砂土或砂性黏土时,可用高压水枪先将井内泥土冲松稀释成泥浆,然后用水力吸泥机将泥浆吸出排到井外。人工挖土应沿刃脚四周均匀而对称进行,以保持井筒均匀下沉。它适用于小型沉井,下沉深度较小、机械设备不足的地方。人工开挖应防止流沙现象发生。

(6)不排水下沉。

不排水下沉是在水中挖土。当排水有困难或在地下水位较高的亚砂土和粉砂土层,有产生流沙现象的地区的沉井下沉或必须防止沉井周围地面和建筑物沉陷时,应采用不排水下沉的施工方法d.下沉中要使井内水位比井外地下位高1~2 m,以防流沙。

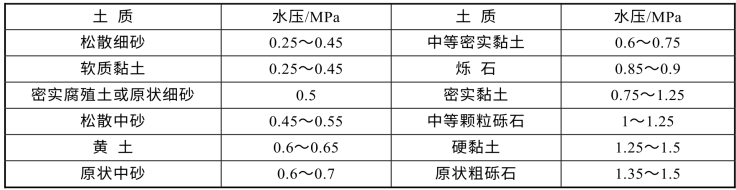

不排水下沉时,土方也由合瓣式抓铲挖出,当铲斗将井的中央部分挖成锅底形状时,井壁四周的土涌向中心,井筒就会下沉。如井壁四周的土不易下滑时,可用高压水枪进行冲射,然后用水泥吸泥机将泥浆吸出排到井外。为了使井筒下沉均匀,最好设置几个水枪。每个水枪均设置阀门以便沉井下沉不均匀时,进行调整。水枪的压力根据土质而定。

触变泥浆套沉井在井壁与土之间注入触变泥浆,形成泥浆套,以减少井筒下沉的摩擦力。为了在井壁与土之间形成泥浆套,井筒制作时在井壁内埋入泥浆管,或在混凝土中直接留设压浆通道。井筒下沉时,泥浆从刃脚台阶处的泥浆通道口向外挤出。在泥浆管出口处设置泥浆射口围圈,以防止泥浆直接喷射至土层,并使泥浆分布均匀。为了使井筒下沉过程中能储备一定数量的泥浆,以补充泥浆套失浆,同时预防地表土滑塌,在井壁上缘设置泥浆地表围圈。泥浆地表围圈用薄板制成,拼装后的直径略大于井筒外径。埋设时,其顶面应露出地表0.5 m左右。

选用的泥浆应具有较好的固壁性能。泥浆指标根据原材料的性质、水文地质条件以及施工工艺条件来选定,如表6.3所示。在饱和的粉细砂层下沉时,容易造成翻砂,引起泥浆漏失,因此,泥浆的黏度及静切力都应较高。但黏度和静切力均随静置时间增加而增大,并逐渐趋近于一个稳定值。为此,在选择泥浆配合比时,先考虑比重与黏度两个指标,然后再考虑失水量、泥皮、静切力、胶体率、含砂率及pH酸碱度。泥浆比重在1.15~1.20之间。泥浆可选用的配合比为:

①纯膨润土用量23%~30%;

②水70%~77%;

③化学掺合剂碱:(Na2CO3)0.4%~0.6%,羧甲基纤维素0.03%~0.06%。

表6.3 水枪冲土的水压与土质关系

下沉过程中,应对已压入的泥浆定期取样裣查。施工过程中,泥浆套厚度不要轼大,否则易造成井筒倾斜和位移。泥浆套沉井,由于下沉摩擦力减少,容易造成下沉超过设计标高,应做好及时封底准备工作。尤其要注意在吸泥下沉过程中,避免由于翻砂而引起泥浆套破坏,应正确处理好井内外水位及泥浆面高.度等方面的关系。

(7)井筒封底。

一般地,采用沉井方法施工的构筑物,必须做好封底,保证不渗漏排水下沉的井筒封底,必须排除井内积水。超挖部分可填石块,然后在其上做混凝土垫层。浇注混凝土前应清洗刃脚,并先沿刃脚填充一周混凝土,防止沉井不均匀下沉。垫层上做防水层、绑扎钢筋和浇筑钢筋混凝土底板。封底混凝土由刃脚向井筒中心部位分层浇灌,每层约50 cm。

为避免地下渗水冲蚀新浇灌的混凝土,可在封底前在井筒中部设集水井,用水泵排水。排水应持续到集水井四周的垫层混凝土达到规定强度后,用盖堵封等方法封掉集水井,然后铺油毡防水层,再浇灌混凝土底板。不排水下沉的井筒,需进行水下混凝土的封底。井内水位应与原地下水位相等,然后铺垫砾石垫层和进行垫层的水下混凝土浇灌,待混凝土达到应有强度后将水抽出,再做钢筋混凝土底板。