6.搅拌作业

为了获得均匀优质的混凝土拌合物,除合理选择搅拌机的型号外,还必须正确地确定搅拌时间、进料容量以及投料顺序等。

(1)搅拌时间。

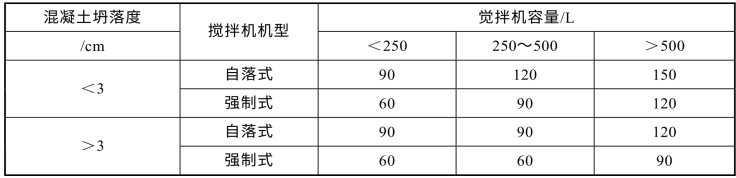

搅拌时间应从全部材料投入搅拌筒起,到开始卸料为止所经历的时间。它与搅拌质量密切相关。搅拌时间过短,混凝土不均匀,强度及和易性将下降;搅拌时间过长,不但降低搅拌的生产效率,同时会使不坚硬的粗骨料,在大容量搅拌机中因脱角、破碎等而影响混凝土的质量。对于加气混凝土也会因搅拌时间过长而使所含气泡减少。混凝土搅拌的最短时间可按表6.19采用。

表6.19 混凝土搅拌的最短时间 单位:s

(2)投料顺序。

投料顺序应从提高搅拌质量,减少叶片、衬板的磨损,减少拌合物与搅拌筒的黏结,减少水泥飞扬,改善工作环境,提高混凝土强度,节约水泥等方面综合考虑确定。常用一次投料法、二次投料法和水泥裹砂法等。(https://www.daowen.com)

①—次投料法。这是目前最普遍采用的方法。它是将砂、石、水泥和水一起同时加人搅拌筒中进行搅拌。为了减少水泥的飞扬和水泥的粘罐现象,对自落式搅拌机常采用的投料顺序是将水泥夹在砂、石之间,最后加水搅拌。

②二次投料法。它又分为预拌水泥砂浆法和预拌水泥净浆法。预拌水泥砂浆法是先将水泥、砂和水加人搅拌筒内进行充分搅拌,成为均匀的水泥砂浆后,再加人石子搅抨成均匀的混凝土。预拌水泥净浆法是先将水泥和水充分搅拌成均匀的水泥净浆后,再加人砂和石搅拌成混凝土。国内外的试验表明,二次投料法搅拌的混凝土与一次投料法相比较,混凝土强度可提高约15%。在强度等级相同的情况下,可节约水泥15%~20%。

③水泥裹砂法。又称为SEC法,用这种方法拌制的混凝土称为造壳混凝土(又称SEC混凝土)。这种混凝土就是在砂子表面造成一层水泥浆壳。主要采取两项工艺措施:一是对砂子的表面湿度进行处理,控制在一定范围内;二是进行两次加水搅拌。第一次加水搅拌称为造壳搅拌,就是先将处理过的砂子、水泥和部分水搅拌,使砂子周围形成黏着性很高的水泥糊包裹层。加入第二次水及石子,经搅拌,部分水泥浆便均匀地分散在已经被造壳的砂子及石子周围,水泥裹砂法的投料顺这种方法的关键在于控制砂子表面水率及第一次搅拌时的造壳用量。国内外的试验结果表明:砂子的表面水率控制在4%~6%内,第一次搅拌加水为总加水量的20%~26%时,造壳混凝土的增强效果最佳。此外,与造壳搅拌时间也有密切关系。时间过短,不能形成均匀的低水灰比的水泥浆使之牢固地黏结在砂子表面,即形成水泥浆壳;时间过长,造壳效果并不十分明显,强度并无较大提高,而以45~75 s为宜。在对造壳混凝土增强机理以及对二次投料法做进一步研究的基础上,我国又开发了裹石法、裹砂石法、净浆裹石法等,这些方法都在搅拌过程中生成了紧挨骨料的一层水灰比较小的浆体,造成了浆体内水灰比的梯度,都可以达到提高混凝土强度、节约水泥等目的。

(3)进料容量。

进料容量是将搅拌前各种材料的体积累积起来的容量,又称干料容量。进料容量为出料容量的1.4~1.8倍(通常取1.5倍)。进料容量超过规定容量的 10%以上,就会使材料在搅拌筒内无充分的空间进行掺和,影响混凝土拌合物的均匀性;反之,装料过少,则不能充分发挥搅拌机的效能。

(4)搅拌要求。

严格控制混凝土施工配合比。砂、石必须严格过秤,不得随意加减用水量。在搅拌混凝土前,搅拌机应加适量的水运转,使拌筒表面润湿,然后将多余水排干。搅拌第一盘混凝土时,考虑到筒壁上黏附砂浆的损失,石子用量应按配合比规定减半。搅拌好的混凝土要卸尽,在混凝土全部卸出之前,不得再投入拌合料,更不得采取边出料边进料的方法。

混凝土搅拌完毕或预计停歇1 h以上时,应将混凝土全部卸出,倒入石子和清水,搅拌5~10 min,把粘在料筒上的砂浆冲洗干净后全部卸出。料筒内不得有积水,以免料筒和叶片生锈,同时还应清理搅拌筒以外的积灰,使机械保持清洁完好。