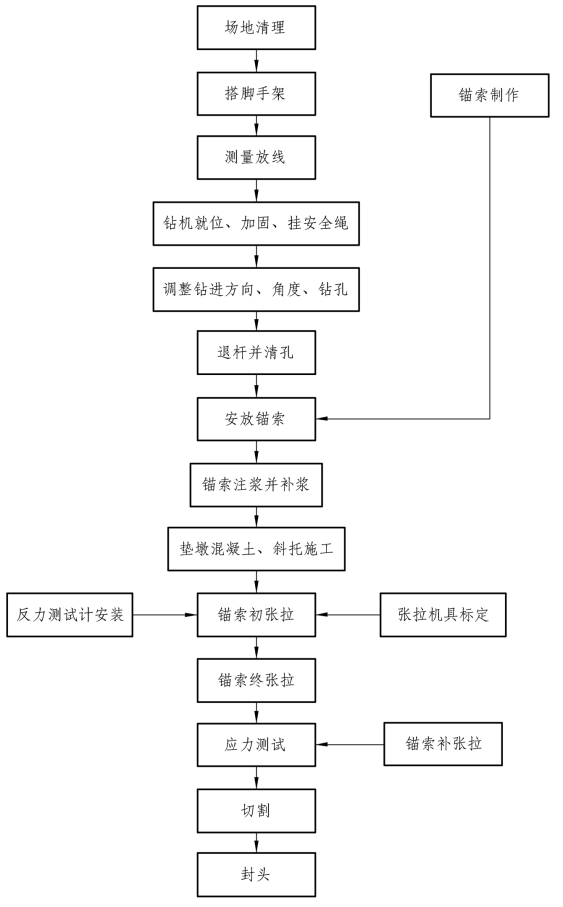

4.工艺流程

(1)锚索钻孔。

①测量定位。坡面检查合格后,按设计要求测量放线测定孔位,孔位误差不得超过±10 cm。钻进过程用罗盘仪控制钻孔方向,以满足精度要求。

②钻机就位。用地质罗盘仪或测斜仪定向,钻杆与水平夹角控制在设计角度,并确保钻机安放支架牢固稳定,在造孔过程中不允许出现晃动。

③钻孔机具。采用空压机供风,潜孔钻无水干钻成孔,以确保锚索施工中边坡岩体的工程地质条件不恶化和保证孔壁的黏结性能,使用钻头直径不得小于设计孔径。

④钻孔顺序。钻孔应自上而下逐层施工,并组织好交叉、流水作业。

⑤钻孔深度。为确保锚孔深度,钻孔深度大于设计深度0.2 m以上。

⑥特殊情况处治。钻孔速度应根据使用钻机性能和锚固地层严格控制,防止钻孔扭曲和变径,造成下锚固难或其他意外事故。如遇地层松散、破碎时,则采用套管跟进钻孔技术;如遇塌孔、缩孔现象,立即停钻,及时进行固壁灌浆处理(灌浆压力0.1~0.2 MPa),待水泥砂浆初凝后,重新扫孔钻进,以使钻孔完整;若遇锚孔中有承压水流出,待水压、水量变小后方可下安锚筋与注浆,必要时在周围适当部位设置排水孔处理,或采用灌浆封堵、二次钻进等方法处理锚孔内部积聚水体。

⑦锚孔清理。使用高压空气将孔内岩粉及水体全部清除出孔外,以免降低水泥砂浆与孔壁岩土体的黏结强度。

⑧锚孔检验。锚孔成孔结束后,须经现场监理工程师检验合格后,方可进行下道工序。

⑨钻孔记录。钻进过程中应对孔的地层变化、钻进状态(钻压、钻速)、地下水及其他特殊情况做好现场施工记录。(https://www.daowen.com)

(2)编索。

锚索制作前应对钻孔实际长度进行测量,并按孔号截取锚索体长度。钢绞线宜使用机械切割,不得用电弧切割。制作好的锚索应按对应孔号进行编号。编束前,要确保每根钢绞线顺直,不扭不叉,排列均匀,对有死弯、机械损伤处应剔出。锚固段要对钢绞线进行清污、防锈处理;自由段涂防腐漆,外套塑料管。按设计要求在锚固段安装紧箍环和扩张环,自由段每隔0.6~1 m设置紧箍环和定位支架。操作要点如图3.1所示。

图3.1 操作要点

(3)安装锚索。

锚索孔成孔检查合格后,再次用高压风清孔一次,将相应的锚索人工抬至孔口穿索,穿索时要人工缓慢送入,避免锚索体扭曲。

(4)注浆。

采用孔底返浆方式注浆,直至锚孔孔口溢出浆液或排气管停止排气且有稀水泥浆压出时,方可停止注浆,注浆结束后应观察浆液的回落情况,若有回落应及时补浆。液浆作业过程应做好注浆记录,同时,对每批次注浆采样进行浆体强度试验。注浆压力按设计要求控制,设计无要求时控制在0.6 MPa。当锚固段地层为土质时,可采用二次高压劈裂注浆,在一次注浆形成的水泥结石体强度达到5.0 MPa时进行。浆液选用水灰比0.45~0.5的纯水泥浆,注浆压力不宜低于2.5 MPa。注浆压力、注浆数量和注浆时间可根据锚固体的体积及锚固地层情况通过试验确定,并分段依次由下至上进行。

(5)垫墩施工。

施工程序:测量放线—锚梁开挖—支立模板—绑扎钢筋—现浇混凝土—混凝土养护。