一个亿与五百万的启示

中国船舶工业要想在世界上占有一席之地,如前所述,最好的捷径是引进国外先进技术。可技术引进之后,能不能生产出合格的产品来,这才是关键。

我们的基础能力薄弱,设备加工能力差,加工精度低,效率不高,生产过程中暴露出来的问题比比皆是。不进行大范围的技术改造,是根本不能生产出高质量产品的。我们上阵要和别人决一高低,可总不能瘸着腿赤手空拳啊!

韩国人引进瑞士的柴油机生产专利后,分门别类、方方面面的人员有100多人送到国外培训;与此同时,他们从德国购进大批新的设备,待人员培训回来,马上就可以照着图纸生产。

“可我们不行,韩国人有钱,我们没有钱。韩国人可以不顾血本,而我们,技术改造项目多,家底子薄,韩国人那条路我们根本走不通。”当年大连船用柴油机厂厂长林彬说,“我们只能量体裁衣,根据我们的国情和厂情,用最少最少的钱,办韩国人花很多钱才能办到的事,我们和韩国,完全是两种不同的模式。”

1979年年初,六机部邀请了日本石川岛播磨造机公司以彦田十四雄为首的专家顾问团,来我国进行技术改造方案论证。彦田十四雄是造机方面的权威,有“造机神仙”之称。这个顾问团历时半年多,先后考察了大连、上海、西安、宜昌等地船舶总公司所属的几个造机厂,提出了这个厂进行技术改造的论证报告。

彦田十四雄等人不愧是柴油机制造方面的专家,他们提出的改造论证报告十分严密,论据也非常充分。单大连造船厂的柴油机分厂的技术论证报告,就长达100多页!

可林彬和他的同事们仔细一研究这个报告,不由得目瞪口呆,吓了一跳!这份总体改造论证书的结论是:要把大连造船厂柴油机分厂改造成年产10万马力的船用柴油机生产厂,没有1亿美元的改造资金是完全不行的!

1亿美元?这对大连造船厂来说,简直就是个天文数字!别说1个亿,就是1000万,他们也很难呢!当时大连造船厂年技改资金尚不足100万人民币,即使能够争取国家的部分贷款,可改造需要的这天文数字般的资金,企业无论如何也承受不住、消化不了呀!

既要不花钱或少花钱进行技术改造,又必须要生产出合格的产品来,这真是太难太难了呀!会议一个接一个地开,工厂的论证方案一个接一个地做;林彬和技术人员们每天就在车间围着现有的设备转来转去,有时简直到了入痴入迷、废寝忘食的状态……

在对工程技术装备进行全面分析的基础上,他们提出了全新的改造指导思想和改造方案:如果眼睛向外和向上,搞外延扩大,在给国家造成负担的同时,也会使企业背上沉重的包袱。

“弄不好,我们真会像有些叫苦连天的工厂所说的,成为银行的 ‘打工仔’!”一位厂领导调侃道。同时,何时才能争取到银行的巨额贷款,完全是一个未知数。即使像挤牙膏一样能从银行贷出款来时,恐怕黄花菜早就凉啰!所以工厂唯一的出路是:发挥科技人员和工人们的积极性和创造性,立足现有条件,坚持以我为主,辩证地看待老企业、旧设备;以改造现有设备为主,购进关键的部件和新设备为辅。林彬厂长提出了一个老企业技术改造的新理念:老设备加先进零部件等于现代化设备;老设备加先进刀具也等于现代化设备;老设备加微机同样也等于现代化设备!

指导思想一明确,他们便雷厉风行地干了起来。

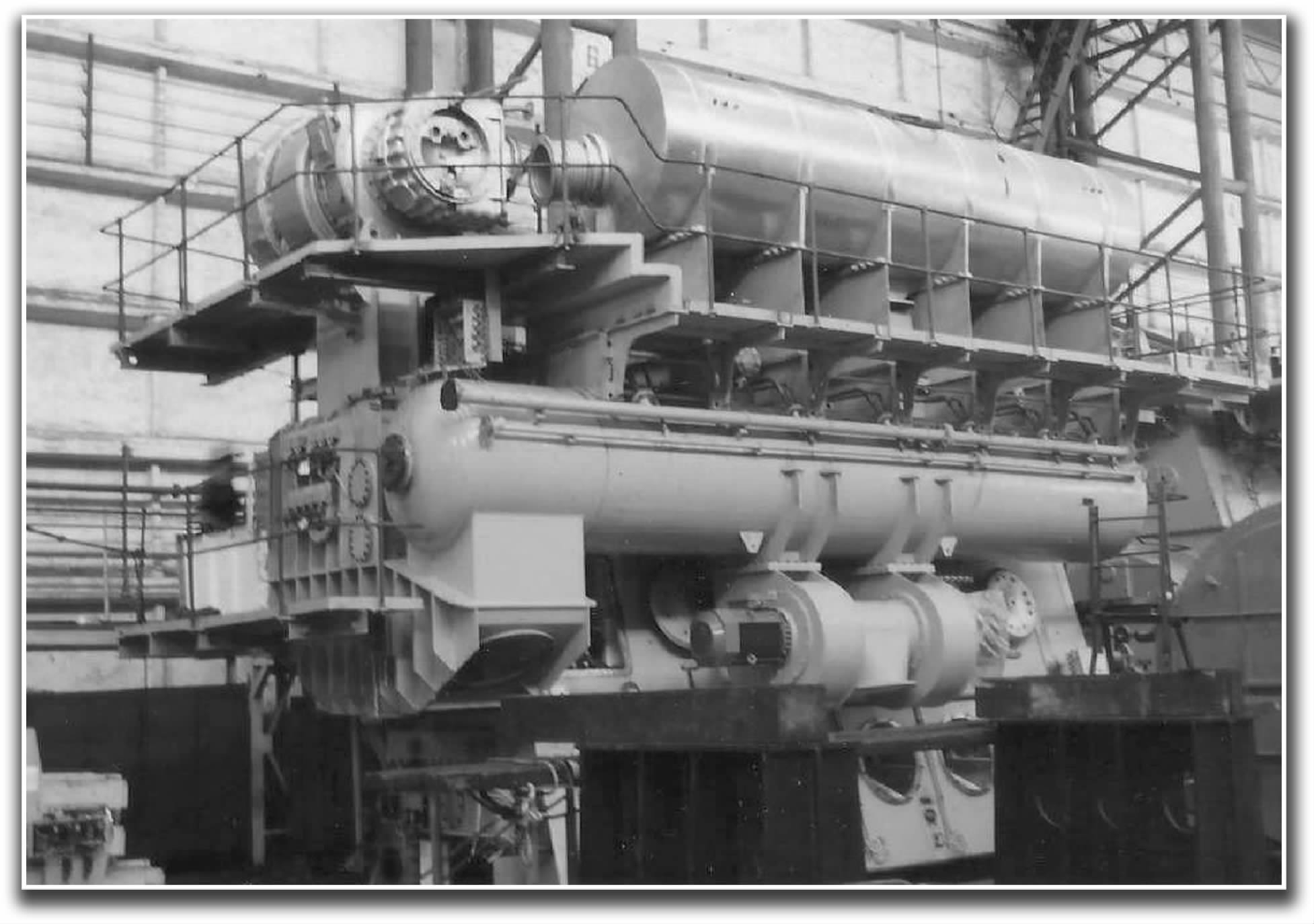

大连柴油机厂生产的船用低速柴油机

改旧利废,以小攻大,重点改造老设备。他们通过革新改造挖潜,向老设备要水平、要能力。短短两年,运用此方法改造项目60多个。1台B2150龙门刨是“文革”时期的老产品,也是工厂造机的关键设备,但该设备加工质量低下,工况极不稳定,有时一次停机达半年。他们根据该设备仍有足够强度的情况,改造了机场床体部分,自行设计更新了静压导轨滑板,购置了大型铣头,以铣代刨,不但提高了精度,而且提高了工效4倍,整个改造仅用了20万元人民币。

对国内不能制造的高精度设备,不是简单地引进整机,而是采用引进关键部件和联合制造相结合的方法。为解决大型曲轴加工,需要添置1台高效率、高精度的大型曲轴加工机床,该机床从国外进口需要大量外汇。工厂采取与日本厂家联合制造的方法,由日本生产回转刀架的操作系统,我方生产床身及支架部分,仅此1项便节约投资50万元;工厂与日本IHI公司联合将1台普通镗床改造成数控镗床,仅花费70万元。

新技术与老设备相结合,有选择地引进一些国外最先进的刀具、刃具和量具,利用现有的设备加工出高质量的产品。在普通镗床上利用“FF”精铣刀盘,铣削机座十几米长的加工表面,不仅不平度达到规范,而且具有很高的光洁度。

技术改造和3个层次的资产重组相结合。第一个层次是设备部件重组,通过革新性的设备大修改造,使老设备变成新设备;第二个层次是老设备和经过改造的新设备相结合,使老企业变为新企业;第三个层次是与其他企业结合,在专业化分工协作的基础上进行跨企业的资产重组,扩大能力,充分挖掘已有设备潜力,攻下技术上的难关。

短短几年,大连船用柴油机厂便成为一座能生产“当今世界最先进、最复杂、最尖端、最经济的船用主机”的中国现代化企业——给予这里生产的主机如此评价的,不是他们在王婆卖瓜,而是挪威的船检专家们!而工厂所有的改造费用,说来令人撞破脑袋也不敢相信,总共只花了不到500万美元!

1个亿和500万,这是20∶1的比例!

“绝不可轻视中国人的智慧!别人能做到的事情,他们都能做到;别人不可思议的事情,他们也能成功做到!”日本《造船界》曾撰文对中国大连船用柴油机厂的技术改造一事赞叹道。

在不到3年的时间里,中国人便吃透了国外的造机技术,一步便跨越了让外国人拉下的二三十年的差距。1981年,大连船用柴油机厂在自己技术改造后的设备上造出了第一台主机。当年,工厂制造的2台主机,经检测各项指标完全符合国际先进标准。这2台主机都顺利配置在了出口船上——以此为标志,结束了这个厂造出口船不能造主机的历史。

1984年,大连船用柴油机厂独立后,又进一步对企业进行了技术改造。1988年1月,他们建造的2台当时在世界上还没有人建造过的5S60M型主机,配装在了国内为外国船东建造的11.8万吨出口油轮上,这标志着中国造机业从此站在了世界造机业的最前列,获得了英、法、挪威等国际权威验船部门的验收合格证书。在1991年前,全国同行业唯有的3块国家质量奖金牌,被这个厂一家独占。到1996年,这个厂利税300多万元,人均产值达到20万元,名列机电行业前茅。

“什么事情都必须从自己的实际出发,讲求实效,坚定地走自己的路,千万不能去赶时髦!”老厂长林彬回忆当年技术改造的情形,他的体会颇深,“你说,这些年,我们全国引进了多少彩电、摩托车、冰箱、洗衣机,包括汽车发动机生产线?大家都一哄而起,互相攀比,恶性竞争,到底花了多少钱?恐怕没有人能准确计算出来!这些生产线引进后,大量闲置,大批的设备不能运转,放在那里发霉生锈,不能创造价值,多可惜呀!我们的技术改造,实现了当初的愿望,我们是花尽量少的钱,办我们想办的事!”

“是呀,回忆我们这十几年来所走过的路,有许许多多值得总结的东西。”时任厂长邹志明和党委书记马仲德在接受采访时,他们也感叹道,“我们从1958年开始搞主机,到1978年,整整20年都在低水平上徘徊。20年中,一共干了10多万匹马力;可我们引进先进技术,进行技术改造之后,短短12年,已经干了100多万匹马力!1997年,我们1年就可以干到25万匹马力。已经远远超过当年日本专家对我厂技术改造后论证的生产能力——老厂长说得对,无论干什么事,都一定要从实际出发,讲求实效,不能去赶时髦,更不能采取那种掩耳盗铃、自欺欺人的方式!”

是啊,来到机器轰鸣的车间里,站在那威风凛凛的船用柴油机下,望着这个生机勃发的工厂,值得我们思索和总结的东西的确太多太多了!

其实,上海的沪东造船厂、上海船厂、宜昌船用柴油机厂、河南柴油机厂、山西柴油机厂等,他们的技术改造何尝不是如此!船舶工业的底子薄,争取国家投资难,要背沉重的债务包袱又背不起,不走内涵扩大再生产的路子,恐怕再无其他更好的路可走了——在这里,我们仅仅剖析了大连船用柴油机厂“500万和1个亿”这个典型的例子,将整个船舶工业技术改造浓缩起来,从一滴水中来看太阳。