要点39 窄间隙埋弧焊工艺要点

1.焊剂的自脱渣性和焊渣清除问题

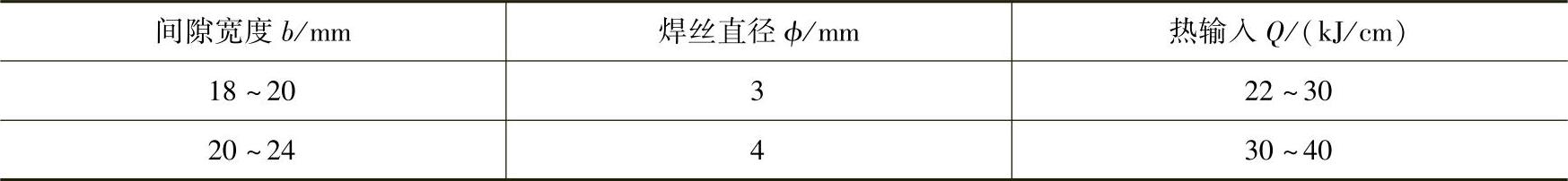

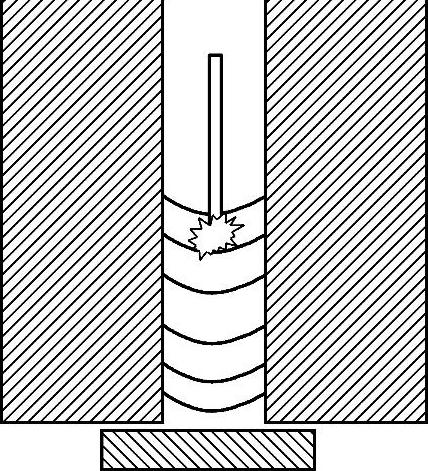

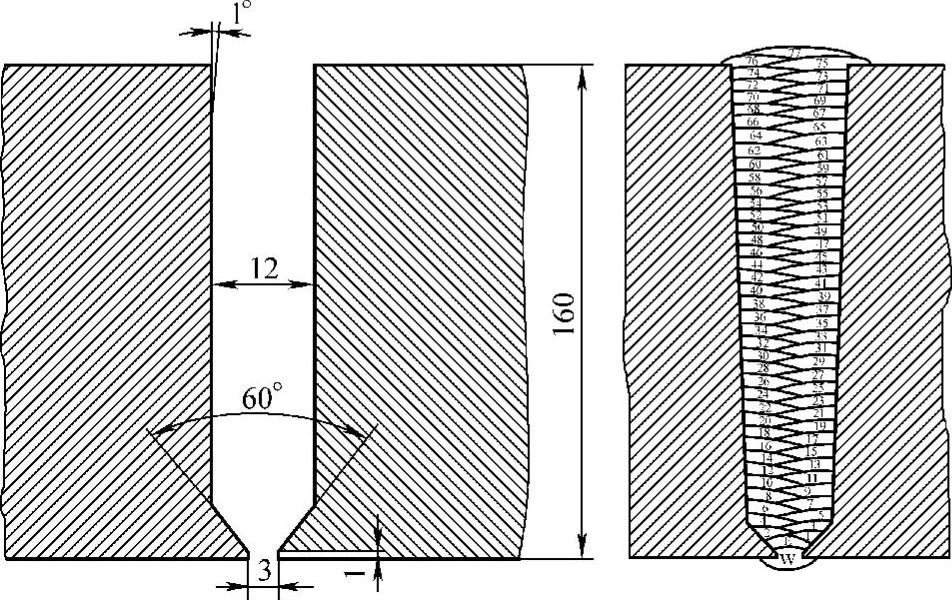

窄间隙埋弧焊工艺属于大厚度焊件的深窄坡口焊接工艺,焊缝大深宽比的特点是一般坡口的深宽比可达5~15(图2-17),这就存在每个焊道焊渣渣壳的脱渣和清除问题。

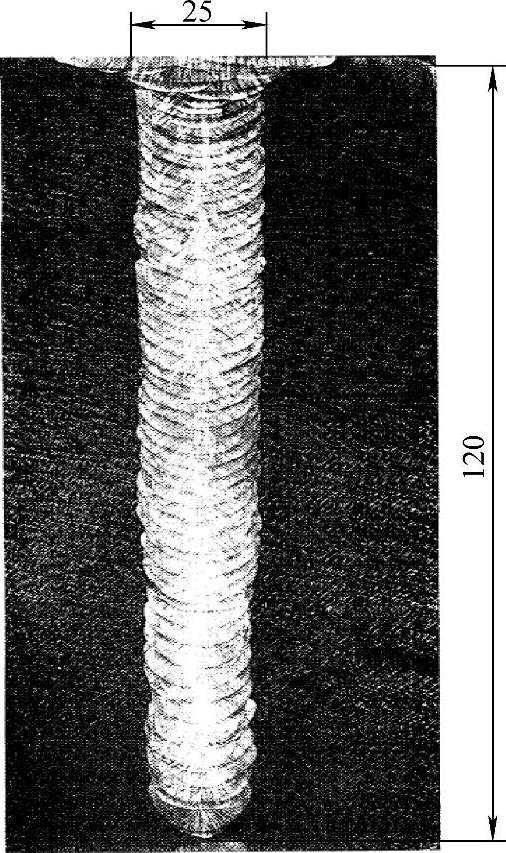

一般埋弧焊工艺,都希望渣壳能自动脱落(图2-18)。如果渣壳不能自动脱落,对宽度一般只有20~30mm的深窄坡口来说,手工清除渣壳将十分困难,为此,窄间隙埋弧焊工艺还必须解决焊渣(包括未用完的焊剂)的自动清除(图2-19)。

要解决焊剂的自脱渣性问题首先是选用适用于窄间隙埋弧焊工艺的焊剂。

这其中不仅要求焊剂有良好的自脱渣性,还同时对焊剂的其他工艺性有要求:主要指焊剂的稳弧性和液态渣壳的流动性。

图2-17 窄间隙埋弧焊缝的深宽比

图2-18 焊剂的自脱渣性

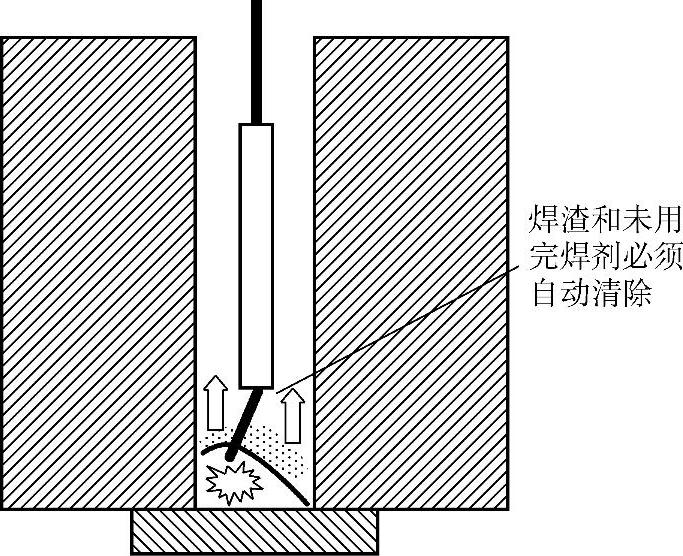

从埋弧焊工艺方法的实践中,人们摸索出一个渣壳能自动脱落的窄间隙埋弧焊工艺方法:这就是图2-20所示的所谓“鱼鳞状”焊道窄间隙埋弧焊工艺。

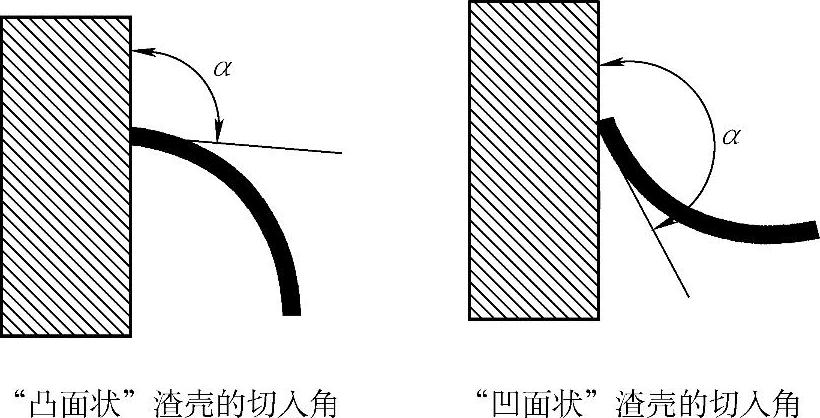

这种“鱼鳞状”焊道与“凹形”焊道(图2-21)的区别是:由于两种焊道的渣壳与焊件侧壁切入角(图2-22)的不同,造成渣壳不同的表面张力,前者的表面张力可使渣壳自动脱落;而后者的表面张力使渣壳牢固地粘贴在焊件的侧壁上。基于上述理由,窄间隙埋弧焊工艺忌用“凹面状”焊道,而必须采用“鱼鳞状”焊道。

图2-19 焊渣的自动清除

图2-20 普通多层焊道与窄间隙“鱼鳞状”焊道的比较

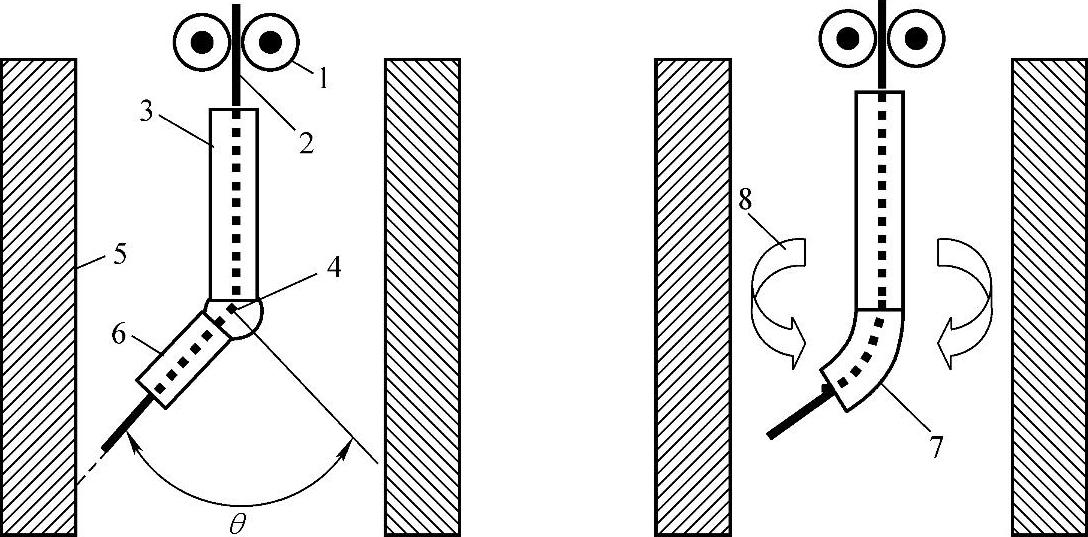

为获得“鱼鳞状”焊道,焊丝由导电嘴送出的必须偏离垂线,即要使焊丝的前端以一定方式弯曲,在目前的窄间隙埋弧焊机中,使用图2-23所示的两种弯曲方式。前者为导电嘴偏摆结构方式、后者为固定弯曲导电嘴结构方式。哪种焊丝弯曲方式更为恰当时,必须考虑到以下实际使用问题:

图2-21 一层一道的“凹形”焊缝

图2-22 凸凹面不同时渣壳的切入角

1)焊接准备程序时,对导电嘴偏摆结构方式来说,焊丝送出导电嘴的过程是先垂直送出导电嘴,然后再弯曲导电嘴,而后者的焊丝是直接送出固定弯曲的导电嘴。

前者的优点是焊丝送出焊嘴的过程中,由于焊丝的端头(一般都很锋锐)不会划伤导丝管内壁,因此送丝过程稳定而顺畅,这就保证了焊接过程的稳定。

而后者的焊丝虽说是直接一步送出导电嘴,但锋锐的焊丝端头在通过固定弯曲的导电嘴时,极易划伤导丝管内壁的弯曲处,严重时使送丝受阻。

而焊丝一旦受阻,就会产生引弧困难或焊接中途断弧。而这两种故障对重要结构件(如压力容器、化工设备、锅炉、电站设备)的厚板窄间隙埋弧焊工艺来说是大忌。

2)对导电嘴偏摆结构方式来说,焊嘴偏摆角度θ可按厚板窄间隙埋弧焊工艺的要求进行调节,这就扩大了窄间隙埋弧焊机的适用范围;而对固定弯曲导电嘴结构方式来说,若调节焊丝偏摆角度θ,就必须更换具不同弯曲角的导电嘴,这给焊接不同焊件时带来操作麻烦。

图2-23 焊嘴的偏摆方式

1—送丝轮 2—焊丝 3—焊丝导管 4—焊丝导管偏摆中心 5—工件侧壁 6—焊丝出口(焊嘴) θ—偏摆角 7—固定弯曲焊嘴 8—焊嘴的旋转(https://www.daowen.com)

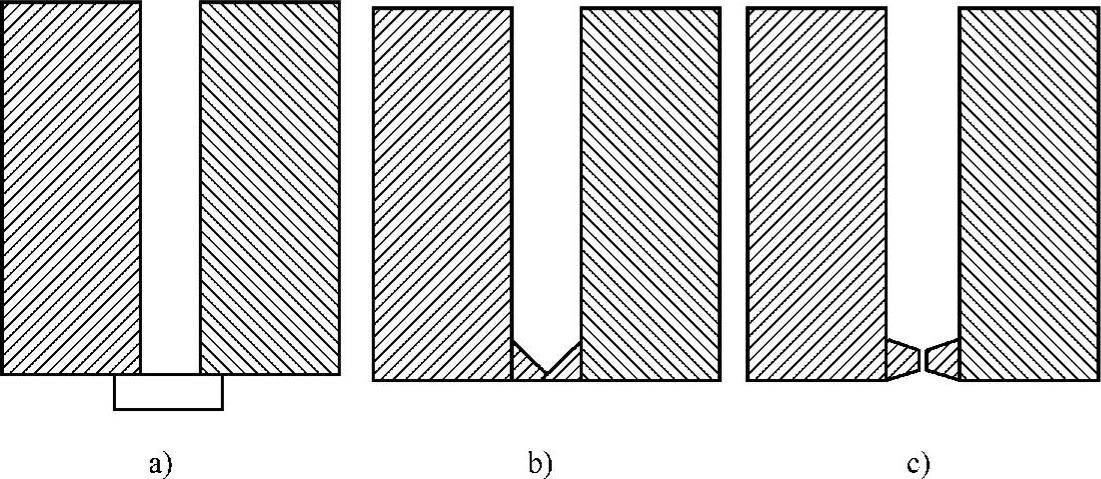

2.窄间隙埋弧焊的坡口形式

坡口形式对制造工序、焊接效率和焊接质量都有很大的影响。窄间隙埋弧焊的坡口形式主要根据设备特点、焊接结构、板厚和具体加工条件而定。

窄间隙埋弧焊的三种坡口形式如图2-24所示。图2-24a所示为垫板单面焊坡口,这种坡口可连续焊完,但是如果有错边,根部就很容易产生缺陷,而且焊后要去掉垫板,加工量比较大,因此焊接筒体类焊件时,如果筒体内径未经严格加工的情况下不宜采用此法。

图2-24b所示为背面需清根焊接的坡口,焊缝底部质量容易保证,在实际生产中多采用这种坡口。

图2-24c所示为内部封底焊坡口,这种坡口无须清理焊根(因为背面(内径)必须焊接)。

图2-24 窄间隙埋弧焊的三种坡口的形式

a)垫板单面焊坡口 b)背面需清根焊接坡口 c)内部封底焊坡口

一种窄间隙埋弧焊的实际坡口与焊道设计尺寸如图2-25所示。

窄间隙埋弧焊焊第一道焊缝,要严格选定焊接参数保证焊透,一般用于筒体组装焊缝。

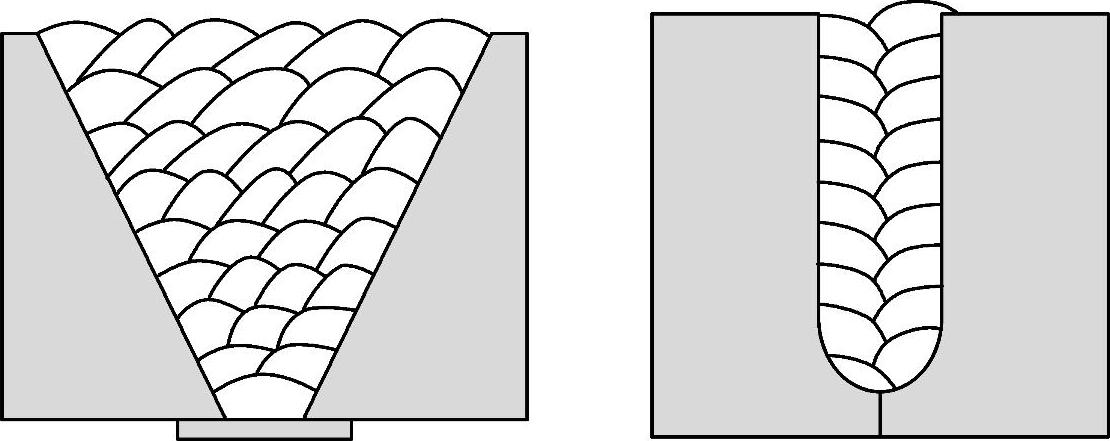

窄间隙焊坡口间隙,对焊接质量也有重要影响,间隙太窄,不仅不利于操作,而且还会造成夹渣,为了得到焊道与侧壁焊道与焊道良好熔合的焊缝,间隙宽度在18~24mm范围内较为合适,可随着焊丝直径的不同进行适当调整。

图2-25 窄间隙埋弧焊焊件的实际坡口与焊道设计尺寸

为了补偿焊缝的自然收缩,保证焊接正常进行和焊接参数一致,要求坡口侧面有一定倾角。板厚在100mm内,采用ϕ4mm的焊丝。

3.窄间隙埋弧焊的主要焊接参数

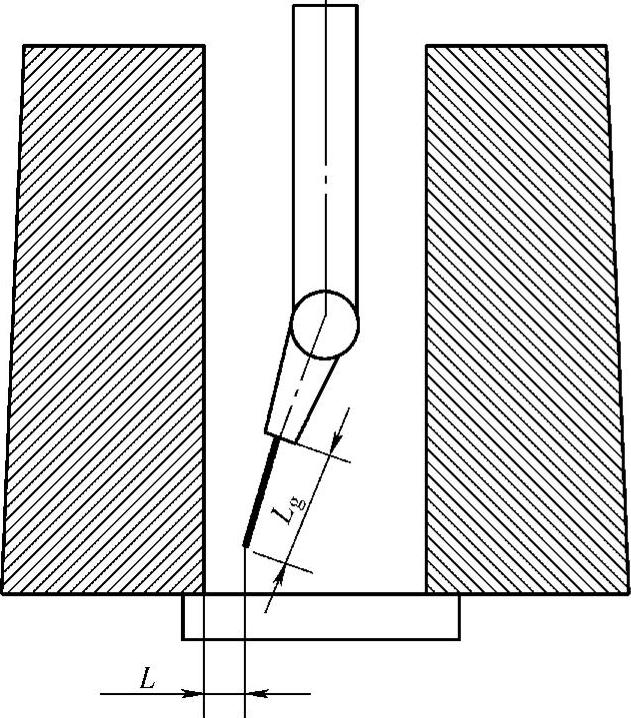

窄间隙埋弧焊的主要焊接参数有:焊接电参数、焊丝端部与侧壁的距离、焊丝伸出长度以及环缝焊每焊一道的重叠量等。

(1)焊丝端部与坡口侧壁的距离 焊丝端部与侧壁的距离(图2-26)L:

可通过导电嘴的摆动角度来调整,L不仅影响焊缝成形,而且影响熔深。

当焊丝直径为ϕ3mm或ϕ4mm且L<2mm时,焊道凸起,易产生夹渣,同时还加大了侧壁熔深,产生咬边。

图2-26 焊区参数

当L>4mm时,侧壁结合处有下陷的尖角,甚至出现未熔合缺陷。

当L=2.5~4mm时,焊道与侧壁熔合良好,熔深为1.5~2.5mm。

由于在焊接过程中,焊完一道后,焊嘴端部要摆动到另一侧焊接,因此焊接前要求将导电嘴主体的轴线调整到间隙的中心线上,以保证焊嘴端部不论偏转到哪一侧壁焊接,都有相同距离。

(2)焊丝的伸出长度 焊丝的伸出长度(图2-26中的Lg)直接影响焊缝质量;伸出长度大,焊丝易弯曲,引起电弧摆动,出现断续咬肉和熔合不良的现象;伸出长度小,导电嘴易烧损,伸出长度一般取30~40mm为合适。

(3)焊接电压 在窄间隙埋弧焊中,焊接电压对焊缝成形影响较大:当电压小于25V时致使焊道凸起;电压大于35V时,则会产生咬肉,而且在这两种情况下脱渣都较困难,因此合适的焊接电压应为28~30V。

(4)焊接电流 焊接电流与坡口间隙、焊丝直径和焊速都有一定关系,通过试验所得焊接参数见表2-2。

表2-2 窄间隙埋弧焊主要焊接参数