要点182 点焊电极的使用要点

点焊的电极对焊接质量的影响是很大的,同时也是易损件。这里从电极的使用角度,阐述点焊电极的应用技术要点:

1.电极端头的类型与使用特点

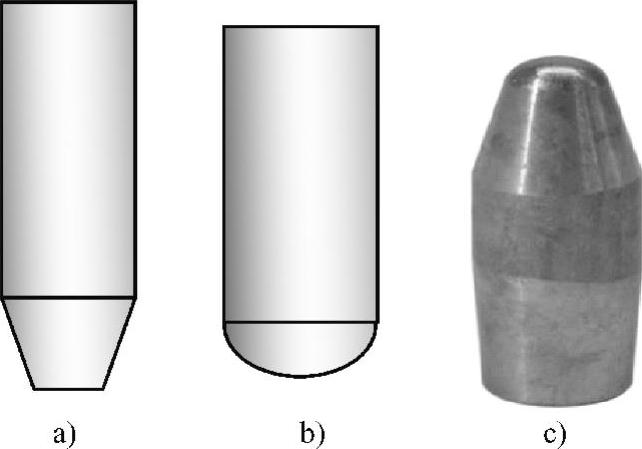

1)截头锥形[Truncated Cone(图7-72a)]这是点焊时最常用类型,主要使用特点是焊点的压痕深度适当,电极的再修磨简单。主要缺点是由于端面棱角处很快变钝,端面与焊件的接触面是变化的,这就容易引起焊点焊接参数的变化,从而使焊点质量不够稳定。

2)弧面截头锥形[Arc Top Truncated Cone(图7-72b)]弧面截头锥形是针对平截头锥形的缺点而改进的电极端头形式。缺点是电极手工再修磨不容易达到制造商供货水平。

3)球面形[Spherlcal(图7-72c)]主要使用特点是压痕较深,但因此而能保持点焊接参数的稳定,适于较厚钢板的点焊。

在汽车车身焊装线上,点焊工位的上下电极总数量达4000~5000只是很平常的事,可想而知,合理选择点焊电极端头的类型与电极材料本身质量,是与焊接质量有重要关系的点焊工艺问题。

但质量再好的电极,经过多则几千点、少则几百点的使用后都要磨损(图7-73),为此,对一些大型汽车车身制造厂,都设有点焊电极备件供应部门。这些电极供应部门的主要任务并非是采购批量电极、而是用专门的电极修复设备修复从焊接线上退下的磨损电极。

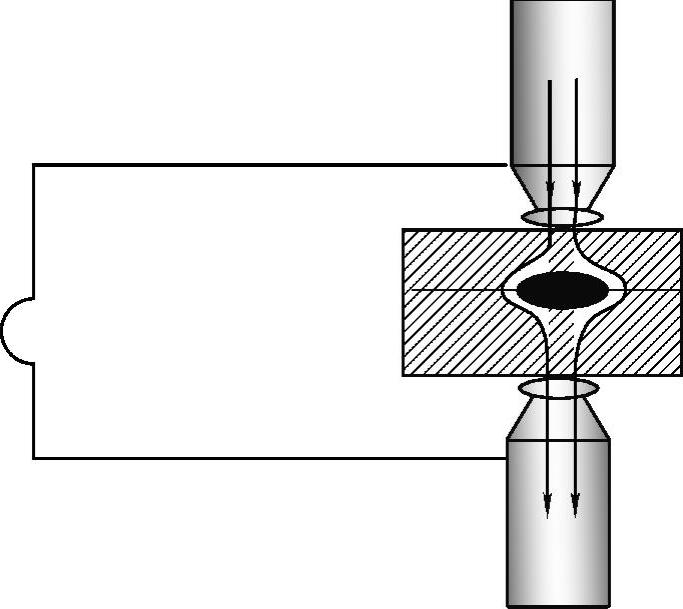

图7-71 电极端部镦粗造成电流发散

图7-72 常见电极端头的类型

a)截头锥形 b)弧面截头锥形 c)球面形

图7-73 电极端面的磨损

2.电极的材料

电极端部既要将上万安的电流传递给焊件,又要承受压力,电极端部工作在高温承载的状态。一般要求它高温(400~500℃)时,在保持良好导电性的同时、又具有一定高温硬度。(https://www.daowen.com)

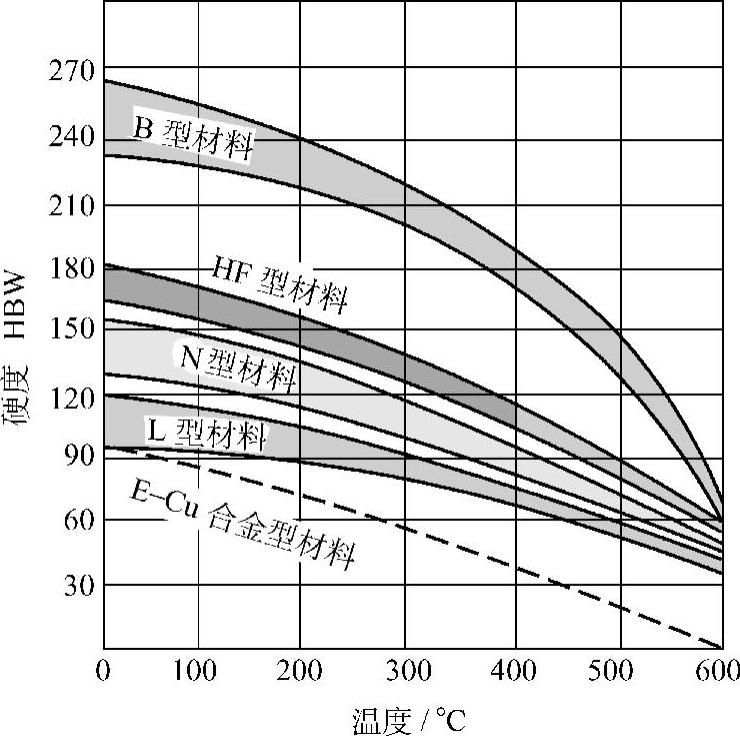

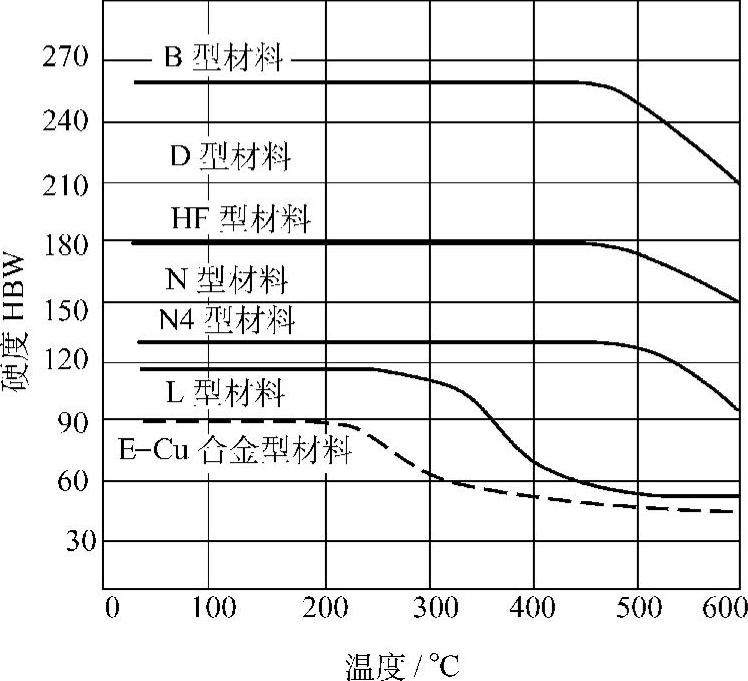

电极一般用铜合金材料制成,Cr(铬)、Zr(锆)是电极铜合金的主要高温硬化合金元素。而电极的高温硬度曲线(图7-74)和软化起点温度曲线(图7-75)是衡量电极质量好坏的两项关键指标,做为电极的用户应要求制造商提供该曲线。

图7-74 电极的高温硬度曲线

图7-75 电极的软化起点温度曲线

3.镀锌(Zinc)钢板点焊用电极与点焊工艺要点

近年来,镀层碳钢板,特别是镀锌钢板在汽车车身与部装件中有较多应用。与无镀层碳钢板点焊相比,镀锌钢板点焊主要有两点不同:

一是在通电加热时,由于锌的熔点低(约420℃),焊件间的锌层先于钢板熔化,在压力的作用下将随之排挤出焊接区域,形成一个锌的圆环,并将熔核包在其中。由于“锌环”的分流作用,因而需要更大的焊接电流,以及适当增大的电极压力和焊接通电时间。

二是通电时,熔化的锌与电极会相互作用,在电极表面形成一合金层,同时一些氧化锌也会粘附在电极上,结果急剧降低了电极的使用寿命,并使焊点焊接质量恶化。

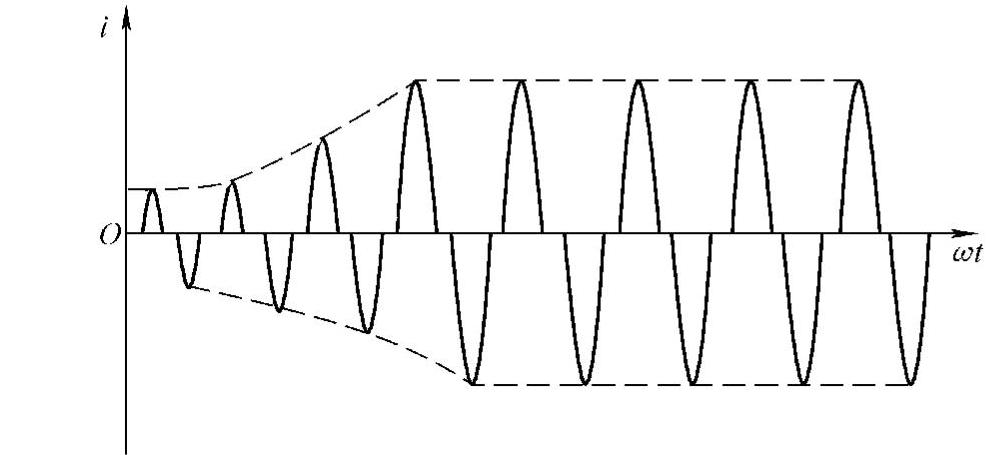

镀锌钢板焊接研究的结论是:点焊镀层碳钢板,除要提高电流之外,如采用上升斜率电流的加热方式(图7-76)可提高30%的电极寿命,上升周波为4~6。

采用上升斜率电流的加热方式时,在电流达到最大值前,镀层金属就开始熔化并被排开,使得电极能够直接与焊接金属相接触,这样就减轻了电极与锌间的合金化,也减小了电极与工件间的发热,故可改善电极寿命。

而镀锌钢板的点焊用电极,从表面上看与一般无镀层碳钢板点焊电极没有区别,但其使用性能与寿命,不同厂商品牌的电极表现有很大区别。性能好的电极,其制造技术往往是电极制造商的核心机密。例如国外的知名品牌的镀锌钢板的点焊用电极,也都标明了电极合金材料的种类,但是具体的合金配比和电极制造工艺则为专利。不同品牌的电极寿命可相差几倍。

再如图7-77所示的适用于铝合金板材点焊的含Ti电极,都属专利配方与制造工艺。

图7-76 镀锌钢板的点焊采用上升斜率电流

图7-77 铝合金点焊的含Ti电极