要点187 掌握常见点(定)焊装夹具的类型

1.翻转支架型焊装夹具

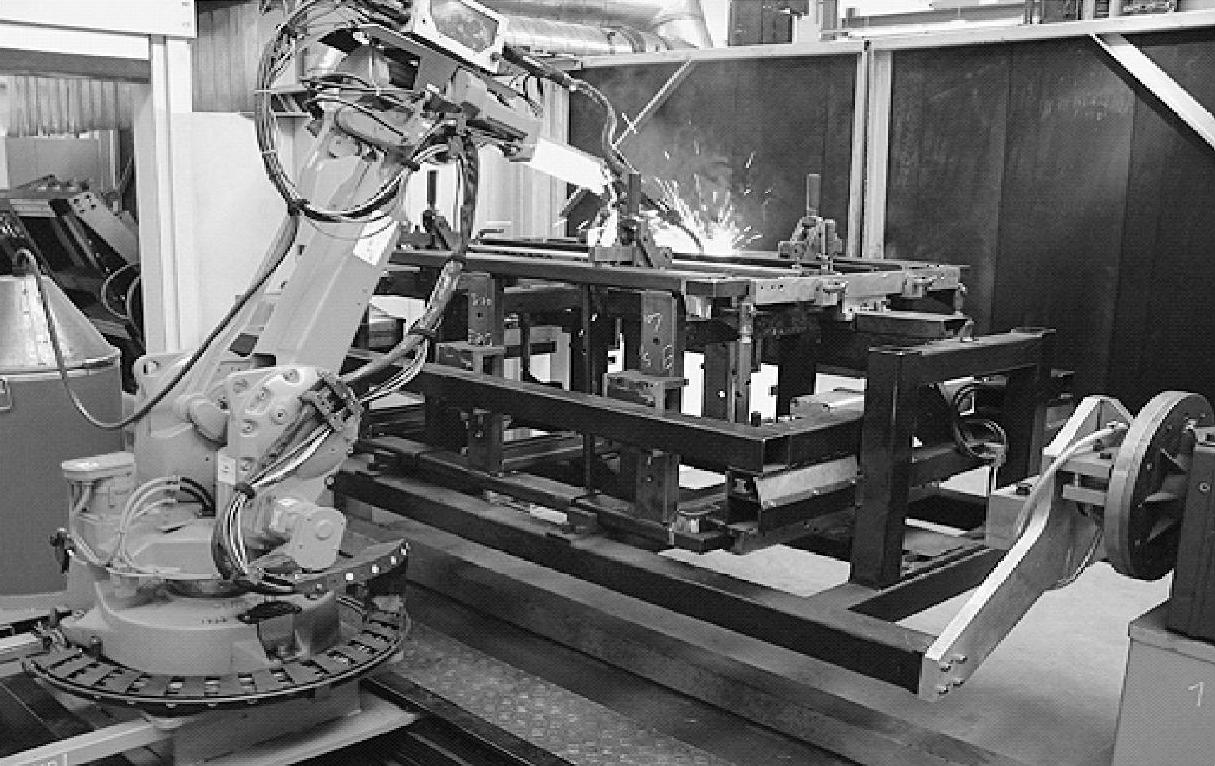

翻转支架型焊装夹具的结构特点是:外观上具有一个可围绕水平轴旋转的框架,焊件定位、装夹在框架上。然后由机器人对焊件上正反两面(一般多为短、直)焊缝进行焊接。翻转支架可360°旋转,但一般转到某个预先确定角度就停下来,多以使焊缝处于水平位置为最佳,以利机器人施焊(图7-99、图7-100)。

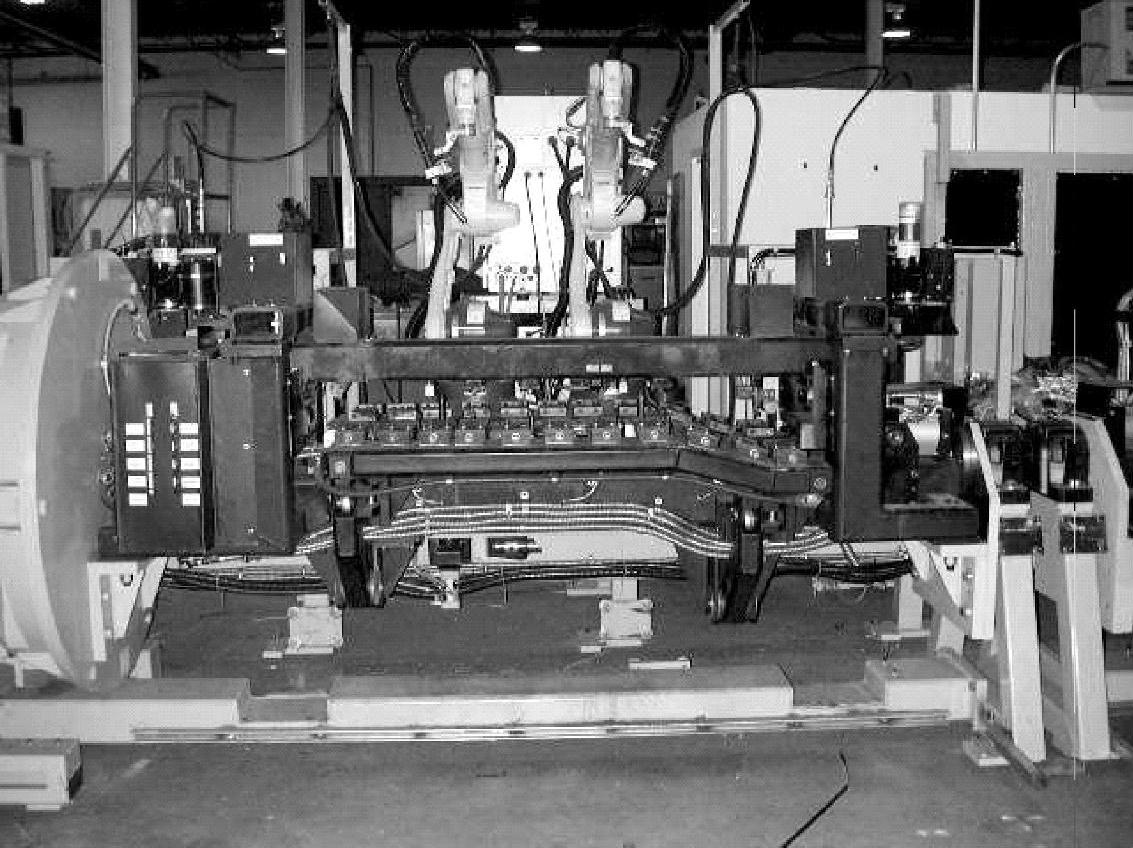

对于结构复杂焊件,可采用多机器人同时在多个位置上施焊,其主要目的在于减小焊接结构的变形(图7-101)。

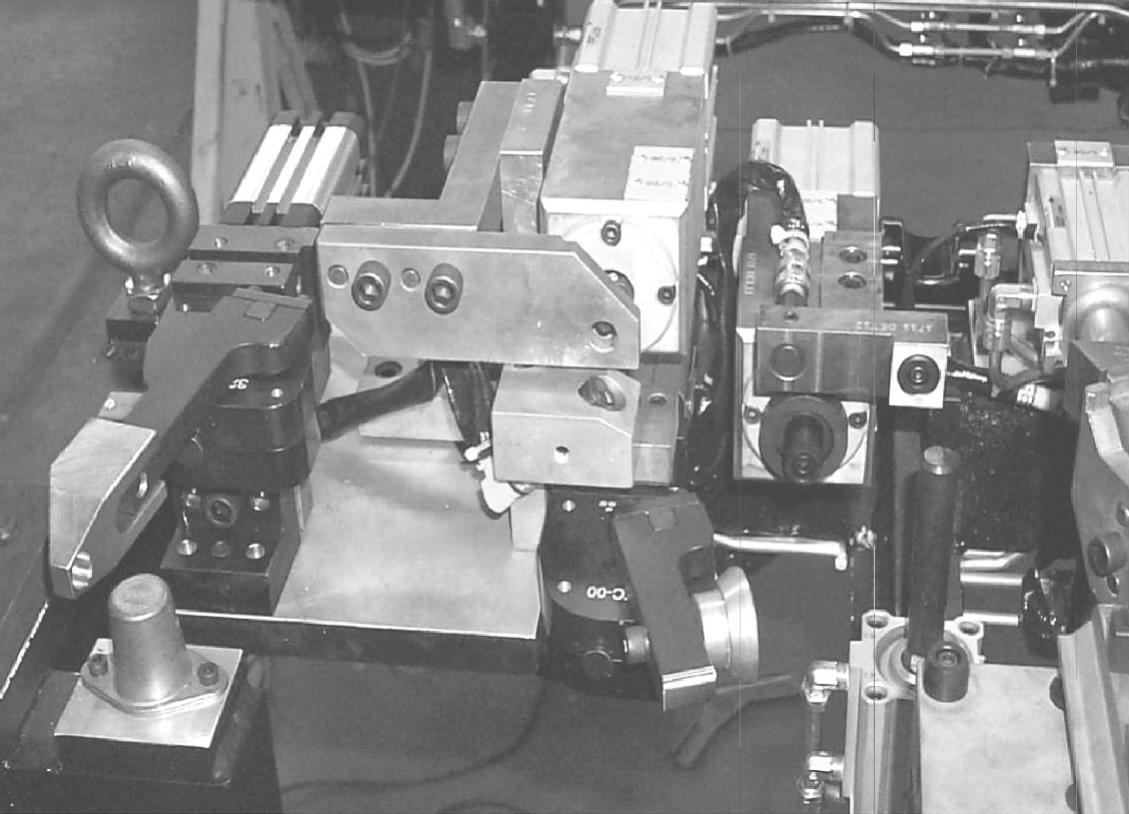

图7-102显示了翻转架型焊装夹具的主要结构,如定位销、定位挡块、气动夹头或气动顶出机构等。焊装夹具上很多部位采用铜合金材料,因这些部位都是焊接电流的导入点。

图7-99 翻转支架焊接工位

图7-100 翻转架上梁型件的焊接

2.旋转“车床”型焊装夹具

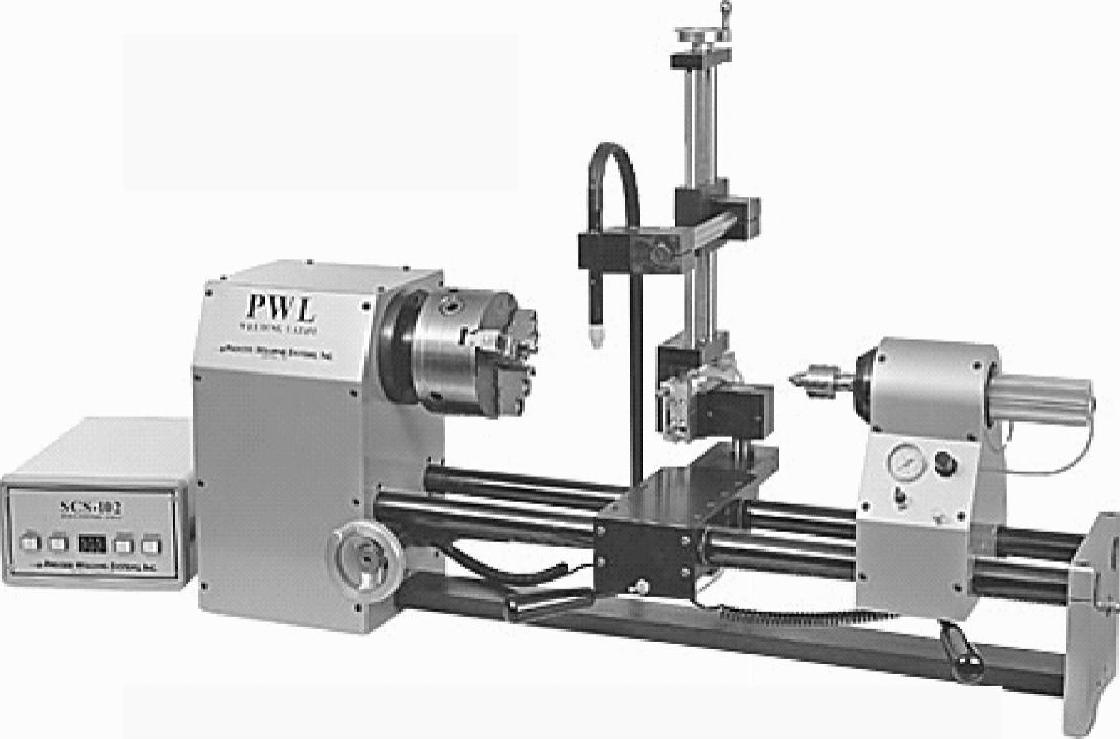

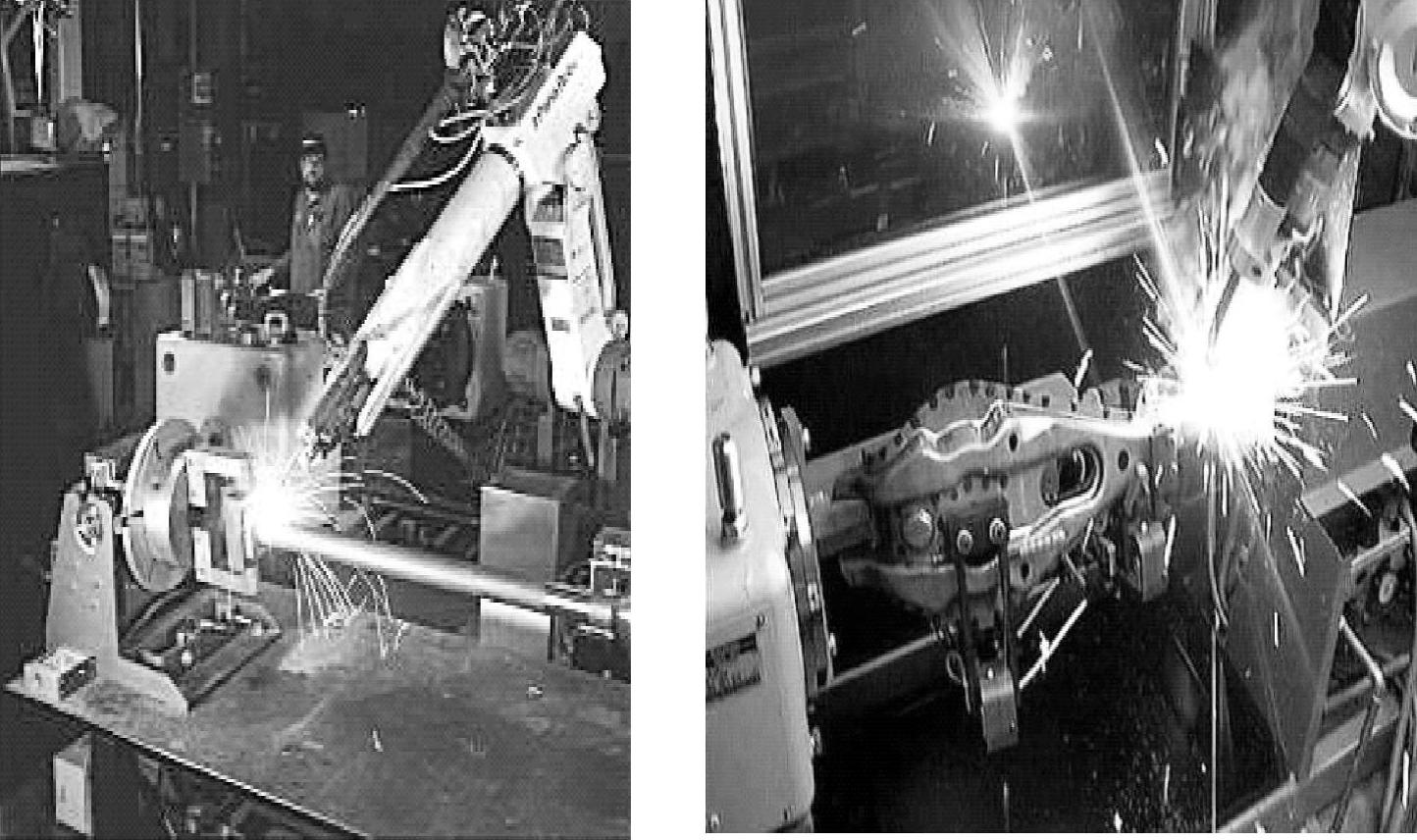

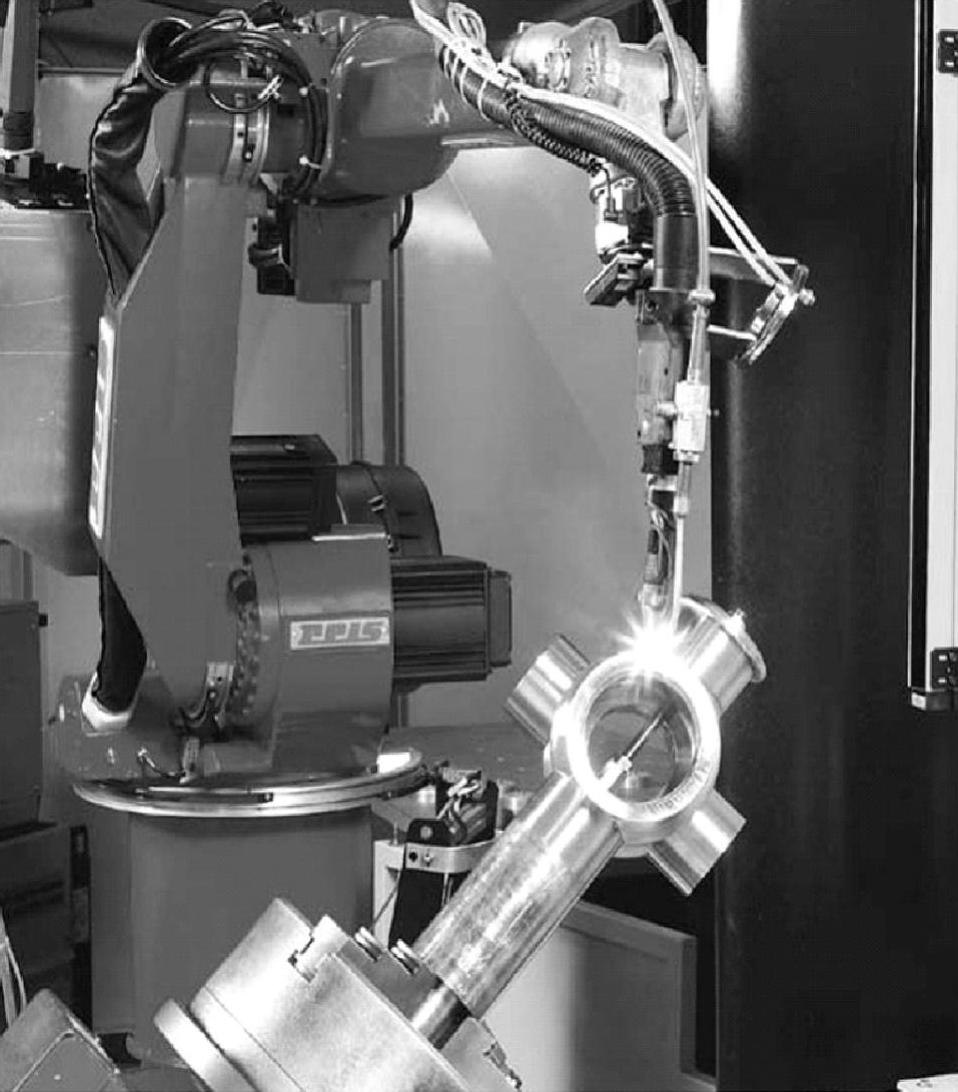

旋转“车床”型的装夹具的结构特点是:该设备中,主要设计了一个类似车床上可匀速旋转的卡盘(图7-103)。焊件装夹在卡盘上,驱动卡盘以焊接速度匀速旋转。于是焊接机器人可对焊件上的环缝施焊。

旋转“车床”型焊装夹具特别适合于轴类零部件的焊接如图7-104所示。

有的“车床”型夹具的卡盘设计成“仰位型”,配合机器人后则可焊接焊件上的马鞍形环缝(图7-105)。

图7-101 翻转架与三机器人的组合

在弧焊机器人的焊枪上加装焊缝激光跟踪传感器,加上焊枪的偏摆动作,就可对焊缝较宽、质量要求高工件上的环缝施焊(图7-106)。

图7-102 翻转架焊装夹具的细部结构

图7-103 旋转“车床”型焊装夹具

3.多立柱支撑装夹型焊装夹具

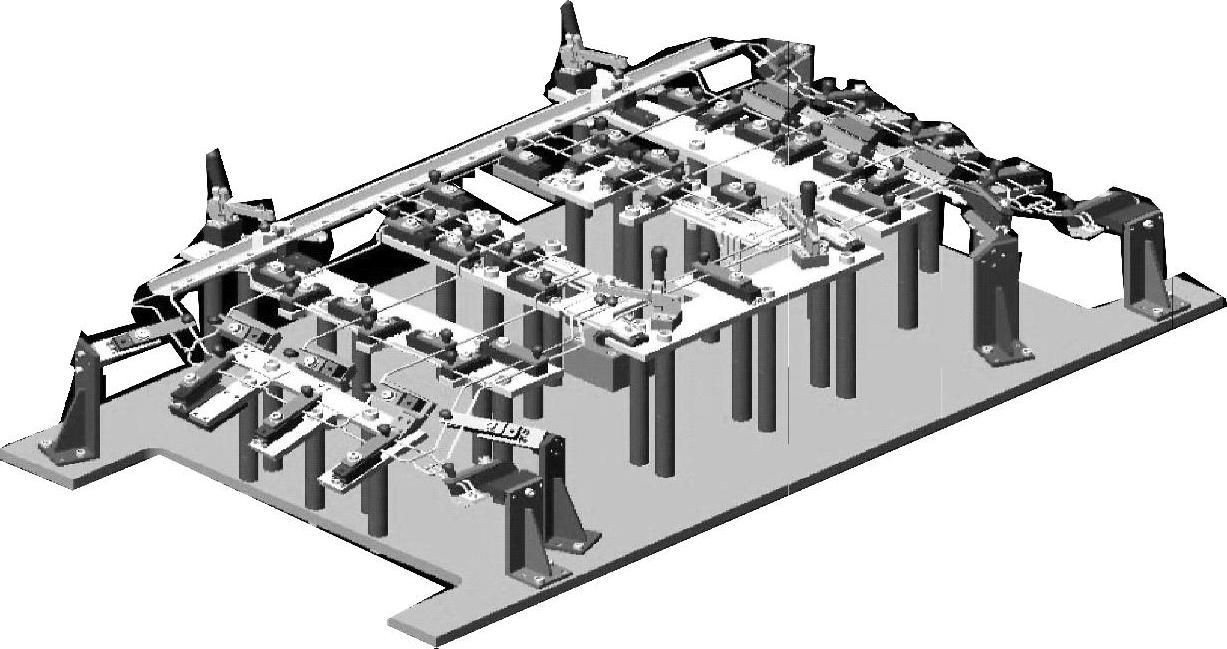

多立柱支撑装夹型焊装夹具的外观如图7-107所示。顾名思义,设备上,主要由一般是钢制结构的立柱组成,立柱的顶端安装的主要机构是定位销、定位挡块、气动夹头或电磁吸头。被焊装的零部件一般是水平安放到多立柱支撑形成的(一般是三点定位原则)定位面上。为防止被焊工件在焊接过程中可能出现的水平方向的窜动,一般靠气动夹头夹紧;对垂直方向可能出现的窜动则靠电磁吸头吸紧。

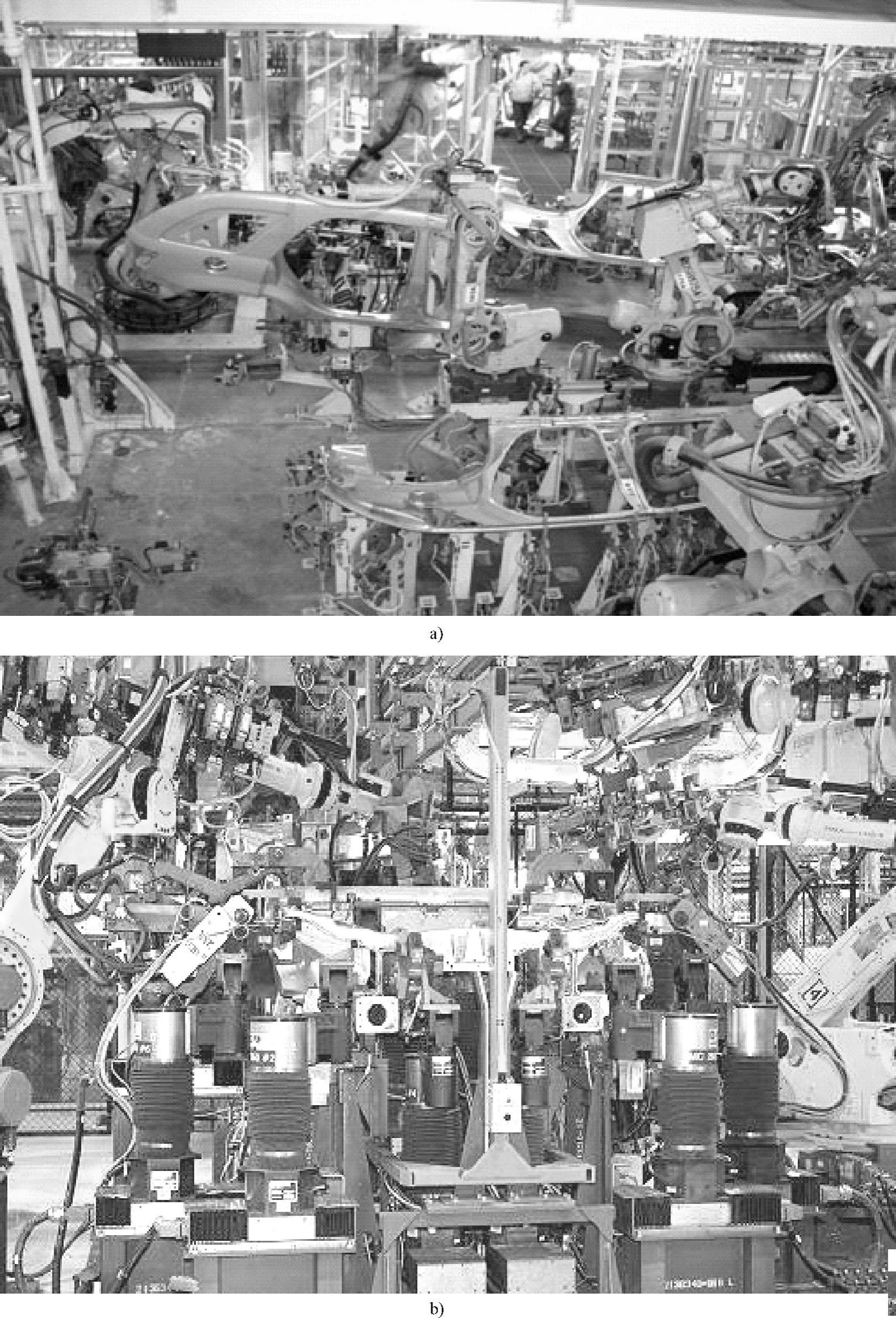

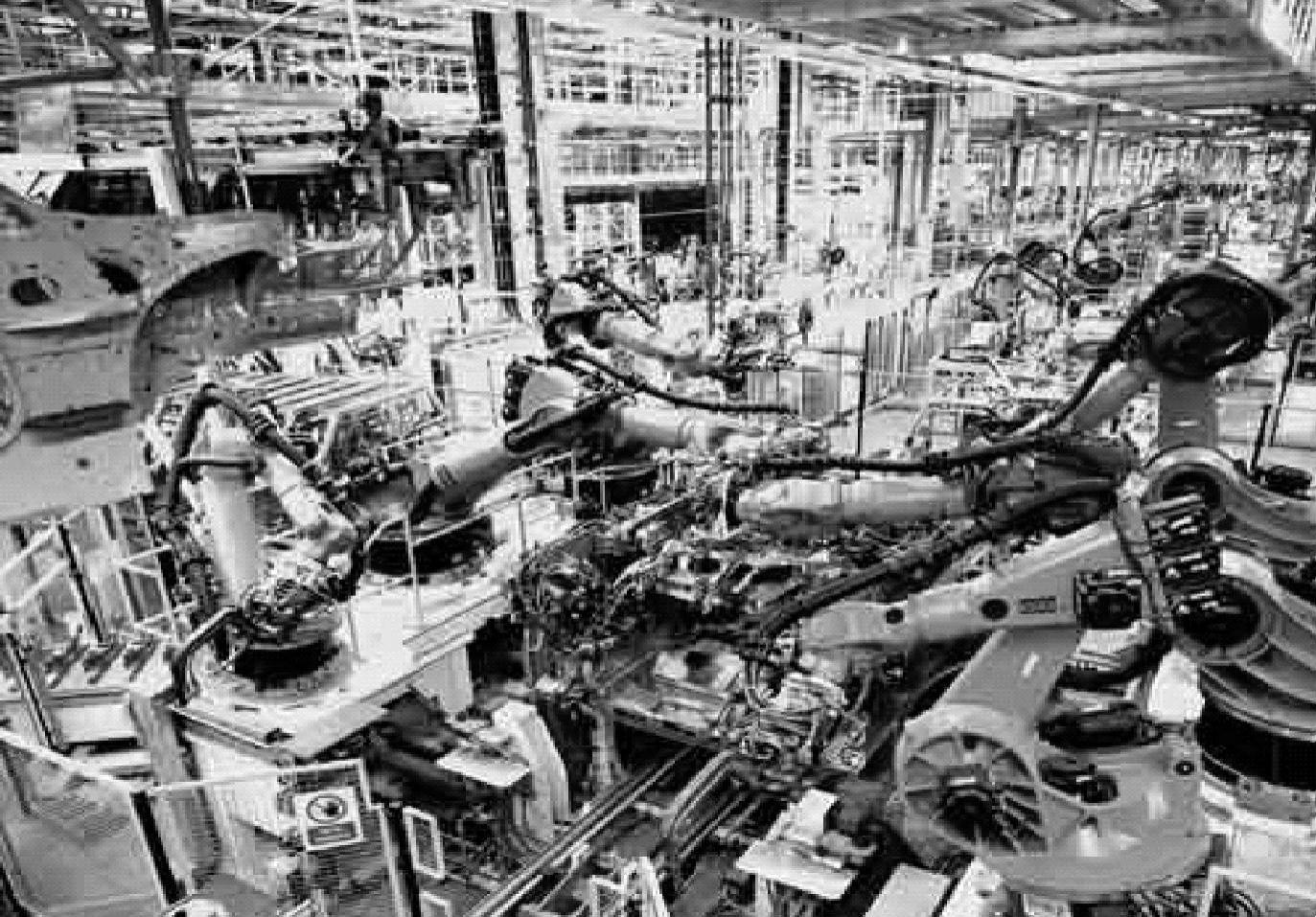

多立柱支撑装夹型焊装夹具是汽车白车身焊装线上应用最多的焊装夹具,因为大部分汽车白车身零部件都要在水平位置上进行安装、定位和焊接(图7-108、图7-109)。

图7-104 传动轴等零部件的旋转“车床”型焊装夹具

(https://www.daowen.com)

(https://www.daowen.com)

图7-105 设计成仰角的旋转车床型焊装夹具

图7-106 装备了焊缝激光跟踪传感器的激光焊机器人

一个汽车白车身部装件,往往需要多台套的焊装夹具才能完成(图7-110),这一是出于白车身部装件生产工序的考虑;二是把焊装夹具的工作任务化解为最简,才能充分简化一个工位上焊接机器人的类型;三是考虑一个工位上能安排焊接机器人的空间有限。

图7-111所示的焊装夹具只是为点焊四个焊点而设计。

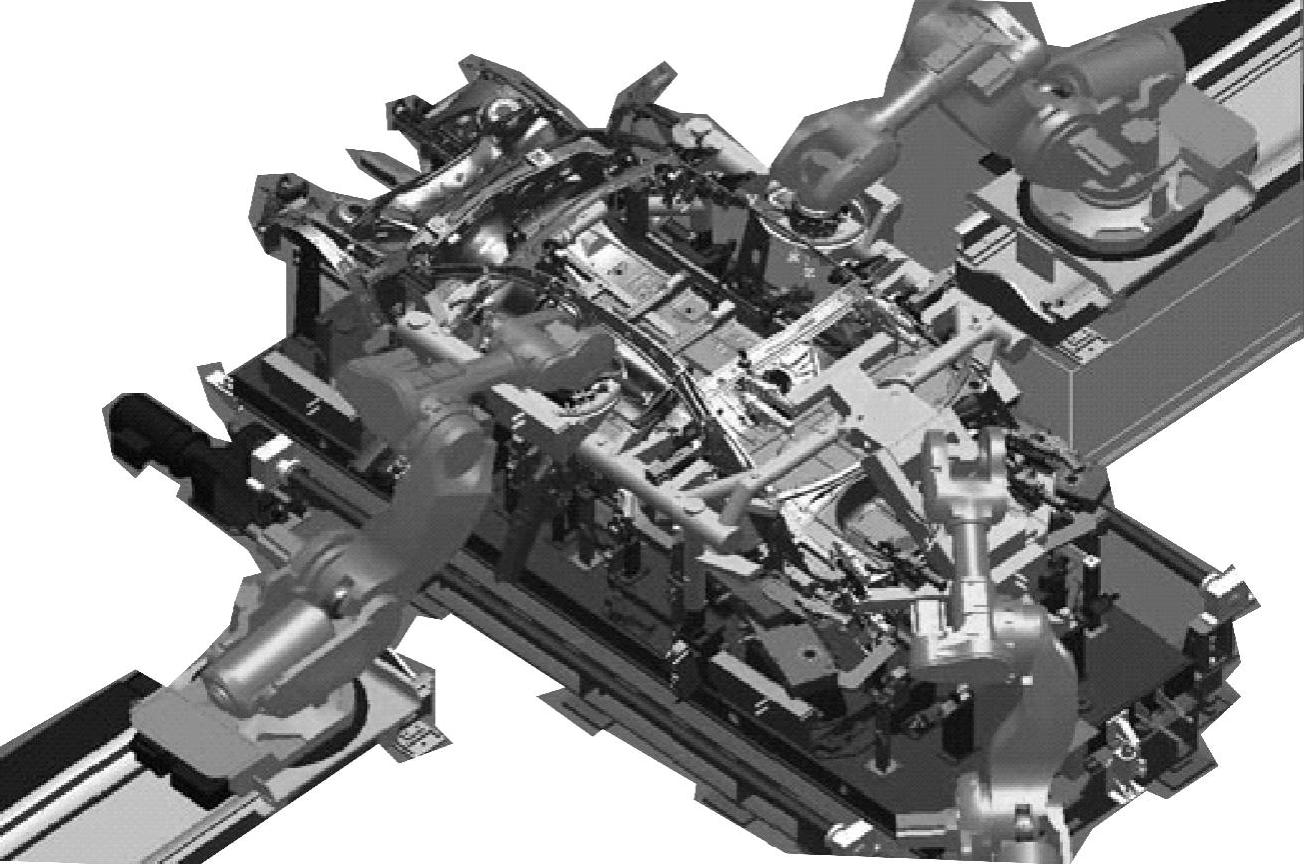

图7-107 用3D软件设计的多立柱支撑装夹型焊装夹具

图7-108 汽车白车身零部件MIG焊装夹具

图7-109 汽车白车身零部件点焊装夹具

图7-110 汽车白车身侧围部件的焊装线(FORD)

图7-111 汽车白车身零部件四焊点点焊装夹具

4.立体框架多点装夹型焊装夹具

从外形上看,立体框架多点装夹型焊装夹具就是一钢结构立体框架(图7-112),框架中是被围在其中各部分都被装夹、定位的待点(定)焊的焊件。一般来说,在车身焊装线上,立体框架多点装夹型焊装夹具主要用在车身总成合拼焊工段上的点(定)焊工位。车身前后门上窗框是刚度薄弱环节,也是容易焊接变形之处,为此,该装夹具给予多处加强支撑;利用立体框架多点装夹式夹具的CAD模拟设计图(图7-113),可降低设计风险。焊接装夹具的成功设计必须有焊接经验丰富的专业工程技术人员参与。

图7-112 立体框架多点装夹式多用于车身总成的拼焊

车身总成合拼装的点(定)焊工位(图7-114)是决定整车尺寸精度的最关键工位。该工位上,立体框架多点装夹型夹具的使用状况是:按各焊装部件已被装夹其上的“左侧围装夹具”、“右侧围装夹具”、“车顶前横支撑杠”、“车顶后横支撑杠”的顺序分别进入焊装位置。然后分布在点(定)焊工位的点焊机器人(图7-112中分为上下两层),快点(定)焊关键连接部位,于是车底板、左、右侧围、车顶等被初步连接在一起,车身才有一个总成合的模样。

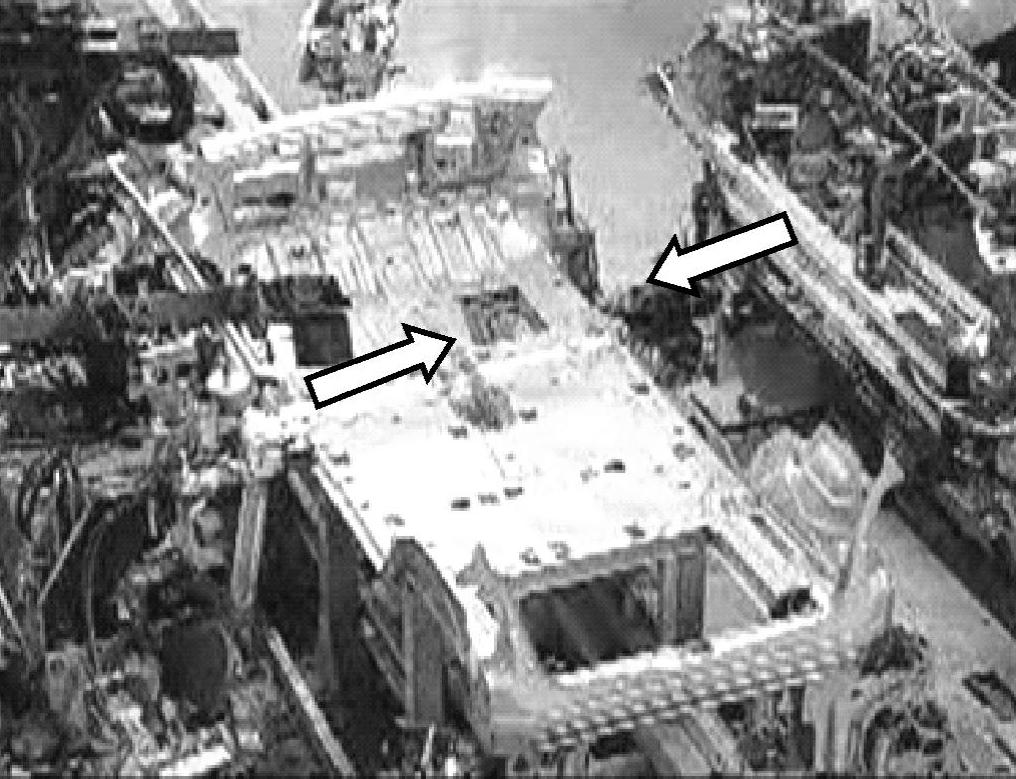

而组装各部件的位置的精度,对整个白车身的尺寸精度有重大影响,为此,在装夹具的设计上一般有图7-115所示方案:“左、右侧围装夹具”沿某种形式的滑道(如图7-115中,按箭头方向)进入焊装位置;显然,对车身总成合的装夹具中,“左、右侧围装夹具”本身的精度要求很高。

图7-113 立体框架焊装夹具的3D CAD

图7-114 白车身总成合拼装的点(定)焊工位

图7-115 正在送进的左、右侧围装夹具