要点178 充分了解工频交流电阻焊电源功率因数(cosϕ)引发的弊端

每台工频交流电阻焊电源中,都包括一台焊接变压器,而凡是包括变压器在内的用电负载都属于电感性负载。由于焊件上总还具有一定的电阻,因此将焊件的电阻考虑在内,电阻点焊的负载性质为阻感性;应引起注意的是,电阻点焊阻感性负载的感抗部分,除了包括焊接变压器的一、二次回路的自感、一、二次回路间的互感外,还有因焊件伸入到二次回路的内部而引起的电感;阻感性负载性质的电路中,电流滞后于电压的角度ϕ的cosϕ值就是负载功率因数。

点焊过程中,随着焊件伸入到二次回路内部分的变动、以及已焊焊点分流电阻的影响,使得电阻点焊阻感性性质中,又加进了动态变化的属性。

由于电阻点焊时的阻感性负载的复杂性,再考虑到焊接电源主电源电路中,使用大功率的晶闸管交流开关,结果就造成动力供电—动态变化阻感性负载、多路晶闸管相控调压系统的下述特点(为简明起见,不做理论阐述):

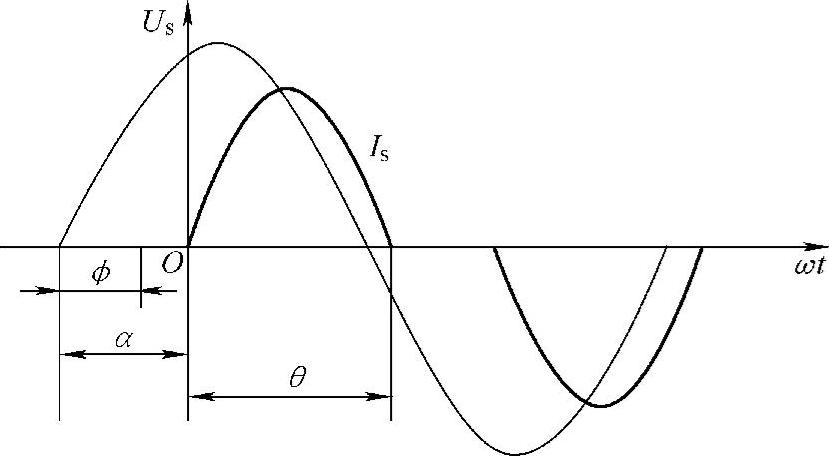

1)焊接电流本身是“断开”(不连续)的非正弦波形(图7-43)。

2)负载具有变化的功率因数(角)。点焊机使用一体式焊接变压器时,其功率因数(角)的大致范围为:cosϕ=0.9~0.6、ϕ=9°~70°。

图7-43 点焊时晶闸管调压电源电路波形

这就表明,点焊时,电源向负载提供的电流总量中,有10%~40%是无功电流。无功电流大就意味着电阻焊集中的焊接车间功率因数很低,这就要求对电网进行功率因数补偿,还要加大动力电源(供电变压器)的容量(kV·A数)。例如:一台单相点焊变压器的容量为50kV·A时,向其供电的动力变压器的容量就应达到70kV·A;同比计算,如果一个焊装车间使用100台套平均单台功率为50kV·A的点焊变压器,那么车间变电所三相动力变压器的容量应在7000kV·A以上。(https://www.daowen.com)

从供电的角度看,车身焊装车间对供电电源容量的使用存在着很大的浪费;而从车身点焊工艺的角度出发,没有足够大焊接电流的提供,就没有合格焊点而言;这一“容量浪费”与“宁费保质”的电力供求矛盾,在电阻焊集中的焊接车间显得很突出。

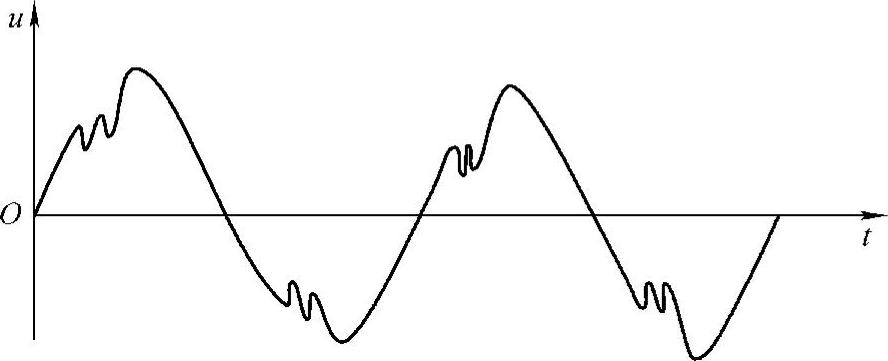

3)也是由于电阻点焊负载的阻感性,造成大功率晶闸管交流调压电路(即焊接电源主电源电路)中,会产生过度过程冲击电流,其数值可达相当纯电阻负载的几倍乃至十几倍。加上车身焊装车间是阻感性负载即大量又集中的应用场合,其总的“效果”是将正弦波形的电网电压,“扭曲”成如图7-44所示的畸变。

图7-44 点焊负载集中车间的电网波形畸变

这种畸变的电网电压波形会对凡是共用同一台动力变压器的焊接电源、焊接电源的控制电路、各级控制计算机造成强烈的电磁干扰。

从每台焊接电源的角度看,焊接时,由它产生的电磁干扰会“扰邻”;而它又同时受“邻扰”;其总的情况是:常出现原因不明的焊接程序紊乱、焊接电流不正常,甚至焊接机器人也有时会“失态”。

而解决上述问题的主要措施(即用电管理)有:

1)在每台焊接电源上加装所谓“抗干扰”电路。

2)在车间管理级的计算机上,安装所谓“多台点焊机通电管理软件包”,其主要功能是限制同时有“焊接通电中断申请”的点焊机数量,以便不使电网超荷。

当电源供电严重不足时,焊接设备不工作时电源电压基本接近正常360~410V左右;当焊接设备工作时电流急剧增大导致控制器电源电压下降到200V左右甚至更低,尤其是多台大功率的点焊机同时接在一相电源上又赶上同时使用时,就会出现焊件的强度严重不足,同时造成控制器的工作不稳定。

当电源电压在很大幅度范围内波动时必然导致控制器焊接能量和焊接时间的不稳定不准确。当焊接设备的焊接参数调整不合适,如焊接时间调整过长或过短,焊接能量调整的过大过小,都会造成焊件的焊接性能无法保证,为此,先进的车身焊装线管理软件中,都包括点焊机,特别是多台点焊机器人用电管理软件,其控制思路是:

用高灵敏的电压监测仪分别监视各条单相供电线路。当监测到其中某一条线路电压低于设定的值时,就向主PLC申请中断。中断程序首先检查线路电压低到什么程度,再分别处理。