要点96 管件环缝焊接要点

2026年01月15日

要点96 管件环缝焊接要点

根据焊件运动状态不同和操作方式差异,管子环缝对焊有四种方式,其要求也各不相同:

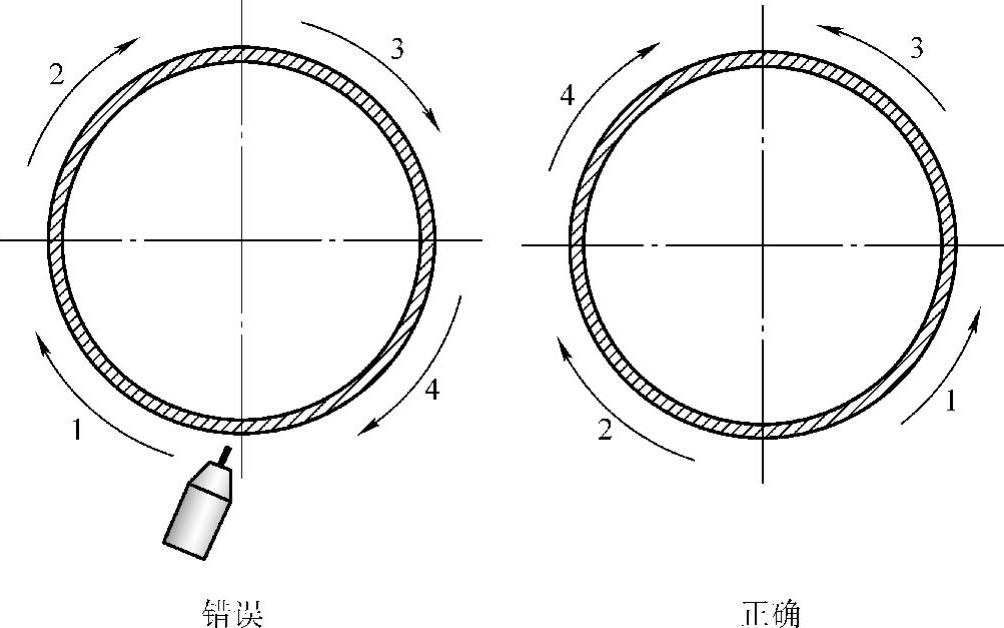

1)全位置手工氩弧焊不宜采取沿圆周顺序焊接方式。应以分段方式将圆环分割至少为4~8个部分,每段都从下向上焊接,避免下行立焊和仰焊。这样既有利于操作又可保证焊接质量,如图4-18所示。

图4-18 手工氩弧环缝焊的正确焊序

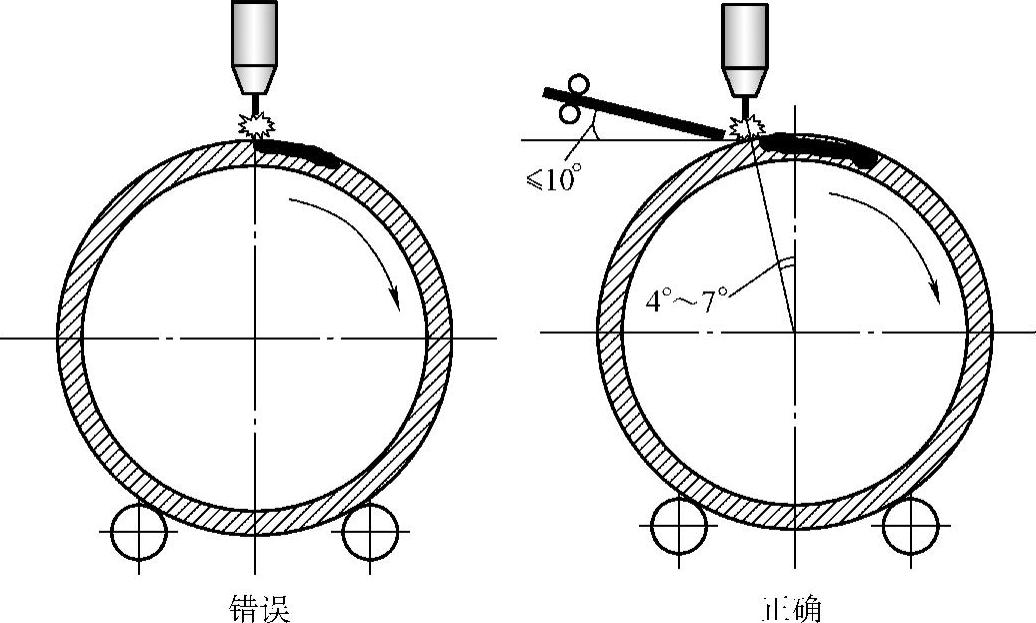

2)焊件旋转的环缝自动焊,焊枪不宜正对焊件中心线。为便于送丝和保证焊缝成形良好,焊枪应逆旋转方向偏离焊件中心线一定距离。这样焊接熔池金属基本上处于平焊位置,有利焊缝成形,如图4-19所示。

图4-19 自动环缝氩弧焊焊枪的正确位置(https://www.daowen.com)

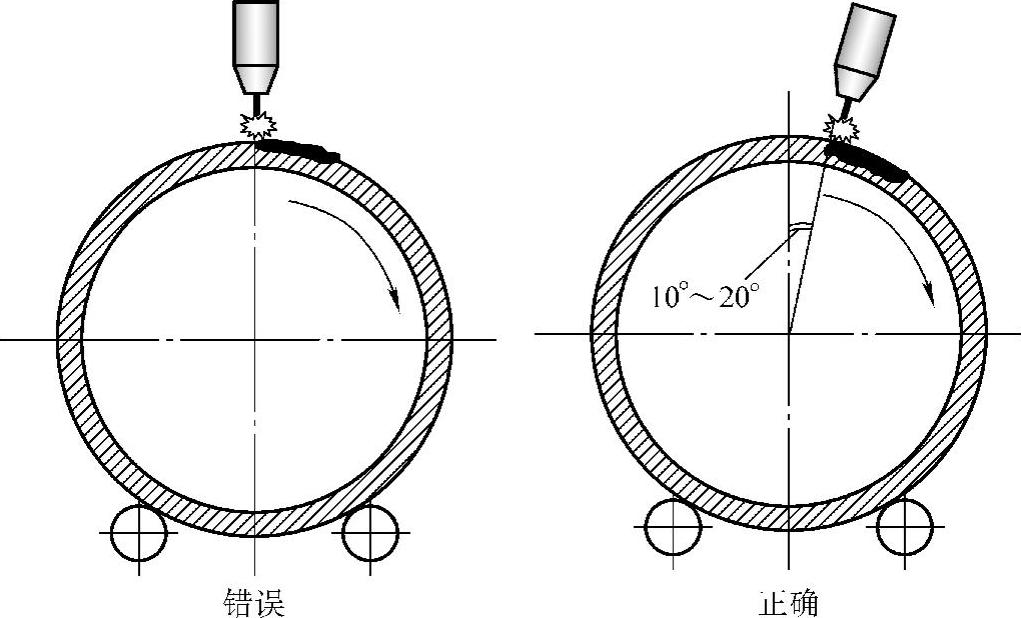

3)环缝半自动焊不宜采取下坡焊方式。环缝半自动施焊时,焊枪和送丝由手工操作,为便于送丝和有利观察、控制熔池,焊枪应顺旋转方向偏离焊件中心线一定距离。这样焊工犹如在平焊或上坡焊位置施焊,操作方便,焊缝成形好。

对于管壁较厚的焊件,采用上坡位置施焊,可以获得较大的焊缝溶透深度,同时还可减少焊接层数,如图4-20所示。

图4-20 环缝半自动氩弧焊枪的正确位置

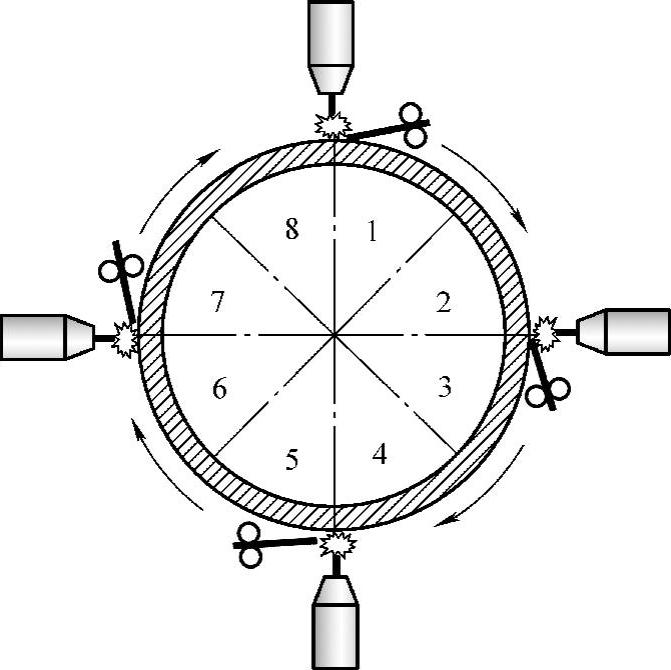

4)全位置自动焊接不使用普通焊机。全位置自动填丝氩弧焊接,一般均采用脉冲钨极氩弧焊焊接工艺和焊接参数程序控制,即根据焊接不同位置(图4-21)改变焊接参数。

例如,新型的全位置自动焊管机使用的数控电源,最多可将焊接位置分为32个区域,分别输出如下的焊接参数:焊接电流、脉冲电流、脉冲电流持续时间、焊接速度等,可有效地控制环缝各位置的热量输入,从而获得较好的焊缝成形和均匀一致的熔透深度,获得更高的接头质量。而采用普通焊机不能高质量的完成自动全位置焊接。

图4-21 全位置自动氩弧焊的分区参数控制